基于Buck电路的机器人底盘能量缓冲系统设计

逯逸 周铭哲 曹梓钰

关键词:Buck 电路;能量缓冲;恒功率控制

中图分类号:TM910.6 文献标识码:A

0 引言

Buck 电路是一种常用的降压型电力电子变换电路,其具有结构简单、可控性强、成本低廉等特点,广泛应用于军事工业、新能源汽车、便携电子设备和仪器仪表等领域[1]。

麦克納姆轮底盘是一种全向运动底盘[2],在全国大学生机器人大赛中,比赛规则对底盘电源输出功率进行了限制,在机器人底盘突发高功率运行时,电源无法为机器人底盘提供足够的能量,而机器人低功率移动或停止时,电源提供的能量又无法充分利用。

为解决上述问题,本文设计了一种基于Buck电路的机器人底盘能量缓冲系统,并进行了系统仿真。仿真结果表明,该系统可以在机器人底盘突发高功率运行时提供额外的底盘功率。为机器人底盘能量缓冲提供了有效的解决方案。

1 基于Buck电路的机器人底盘能量缓冲系统总体设计

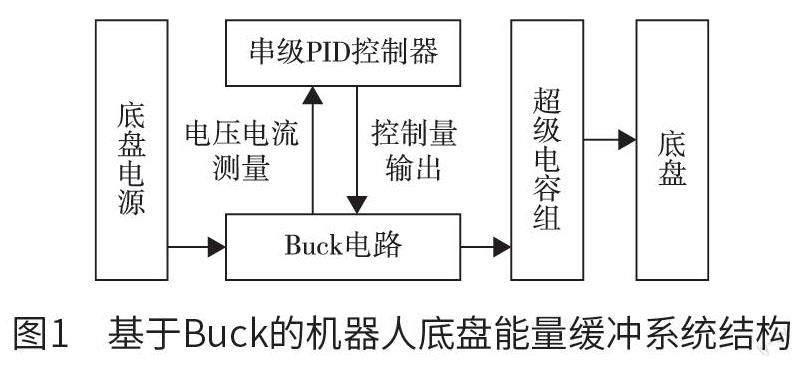

基于Buck 电路的机器人底盘能量缓冲系统由超级电容组、Buck 电路和串级PID 控制器等组成,系统结构如图1 所示。

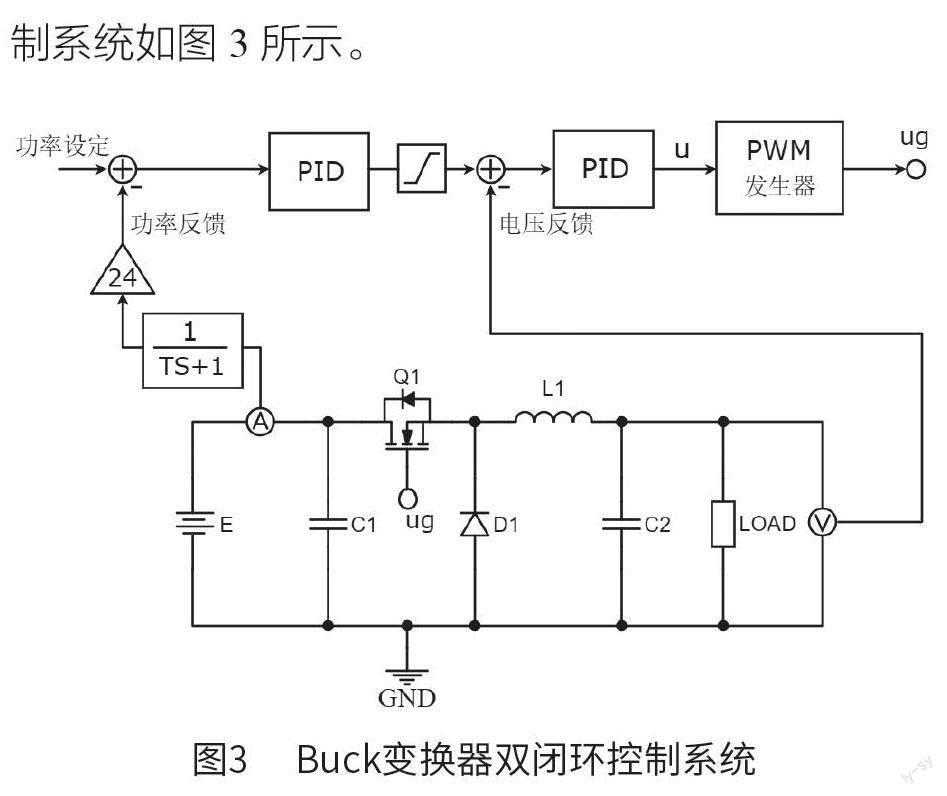

电压环使用串级PID 控制器, 其作用是控制超级电容组电压。电压环的输出为开关器件PWM 控制信号的占空比,范围为0 ~ 1,该信号输入到PWM 发生器,产生频率为10 kHz 的PWM 信号,输出到开关器件,从而完成电压的闭环控制。

功率环的作用是控制充电功率,当超级电容组的电压没有达到23 V 时,系统的功率设定值为电源最大输出功率,从而保证系统的电源利用率达到最高。功率环的输出范围为0 ~ 23 V。

3 基于Buck电路的机器人底盘能量缓冲系统仿真

为测试基于Buck 电路的机器人底盘能量缓冲系统的有效性和实用性,使用MATLAB 仿真软件进行超级电容组的恒功率充电、恒压控制和能量缓冲测试。机器人底盘的供电电压范围为12 ~ 24 V。

3.1 PID 控制器参数整定

采用实验法进行串级PID 控制器的参数整定。

首先进行电压环的整定,经过实验调参,确定内环参数为:P=1 000,I=0,D=0,其中D 为PID控制器的微分系数。

其次在电压环整定完成后,需调节电流反馈滤波器的时间常数,经过实验调整,最后确定滤波器时间常数T=0.1。

最后进行功率环的参数整定。使用实验法整定,确定功率环参数为:P=100,I=1,D=0。

3.2 超级电容组恒功率充电、恒压控制仿真

进行超级电容组的恒功率充电、恒压控制实验。超级电容组初始电压为0,仿真时间设置为40 s,仿真结果如图4 所示。

仿真开始时,功率在t=0.003 5 s 时刻达到设定值,功率曲线无超调,无静差。电容开始恒功率充电,电容电压逐渐上升,在t=37.5 s 时刻,电容组电压达到23 V,功率环饱和,电源输出功率下降,直至与负载达到功率平衡,实现了电容组的恒压控制。

3.3 系统突发高功率运行能量缓冲测试

为验证在底盘突发高功率运行情况下该系统的能量缓冲能力,设计了系统突发高功率运行能量缓冲实验。

为模拟机器人底盘负载功率突变,在t=1 s 时刻减小负载电阻到原来的1/2,即2.5 Ω,在t=1.5 s时刻,恢复原有负载电阻大小,超级电容组初始电压设置为23 V。系统仿真结果如图5 所示。

在t=1 s 时刻,负载发生突变,功率环退出饱和状态,功率上升到设定功率,即电源的最大输出功率。此时电源输出的能量全部用于底盘负载供电,不足的部分由超级电容组进行补足。

在t=1.5 s 时刻,负载恢复,电源继续以最大输出功率输出,其中一部分能量用于底盘供电,剩余的能量用于超级电容组充电。

在t=4.5 s 时刻,超级电容电压达到23 V,此时电源的输出功率下降,负载达到功率平衡,电路重新进入稳态。

根据以上分析,基于Buck 电路的机器人底盘能量缓冲系统能够在机器人底盘突发高功率运行时起到有效的能量缓冲作用,可充分利用电源的剩余能量。

4 结论

为解决机器人底盘短时间突发高功率用电时消耗功率较大的问题,设计了基于Buck 电路的机器人底盘能量缓冲系统,该系统能够在机器人底盘突发高功率运行时提供额外的底盘功率。仿真结果表明,该系统能够在超级电容储能不满时充分利用电源的剩余能量,在电源输出功率不足的情况下,为机器人底盘提供有效的能量缓冲。