基于激光跟踪仪的数控机床空间误差测量及补偿

吴玉亮,曹文智,肖飞,季柏树

(通用技术集团沈阳机床有限责任公司,辽宁沈阳 110142)

0 前言

目前针对数控机床运动过程中的单项误差测量和补偿技术有很多[1-3],例如利用激光干涉仪进行机床单项几何误差的测量和定位误差补偿,利用球杆仪进行机床联动精度的测量等。这些技术在机床单项误差的辨别和矫正中起到了关键性的作用,也大大提高了机床的单项精度。这些技术已在国内机床生产、加工企业得到了广泛的推广和使用。但是针对机床空间误差综合性的测量手段和补偿技术,如利用激光跟踪仪进行空间误差测量与补偿技术,虽然已经较成熟并在国外机床厂家普遍应用,但在国内机床制造和生产中却应用较少[4 -7]。

基于此,本文作者阐述了激光跟踪仪的空间误差测试原理,给出了基于激光跟踪仪的机床空间误差测试步骤和方法。并在一台桥式五轴加工中心上通过激光跟踪仪测量机床空间误差,辨别出机床的21项空间误差,同时生成误差补偿文件,通过西门子VCS补偿功能,实现机床空间误差的补偿,最后对比了补偿前后21项误差差异,并通过体对角线定位测量进行了补偿效果的验证。文中的实践工作能给机床行业从业人员提供精度提升的路径参考。

1 激光跟踪仪测量原理

1.1 数控机床平动轴21项误差

机床平动轴运动时,每个轴由于制造和装配本身的结构误差存在,都会有6个自由度的微小误差,3个平动轴共18项误差,而且每2个轴的轴间还有垂直度误差的存在,所以机床3个平动轴共21项误差[8]。依据ISO230-1的定义,机床3个平动轴运动时的21项误差如表1所示。

表1 三轴机床21项几何误差

1.2 激光跟踪仪测量原理

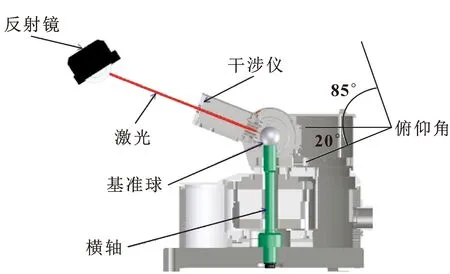

文中采用的测试设备是Etalon公司生产的 LaserTRACER型号的激光跟踪仪,如图1所示。它通过专用的TRAC-CAL软件能够进行机床空间误差的测量。其测量原理为:在机床运行空间内,采用GPS的多点定位测量原理,并结合干涉仪通过长度测量,获得机床运行点位的大量测试数据,最后利用测量软件集成的误差分离算法计算机床空间误差。

图1 LaserTRACER型号的激光跟踪仪

以机床3个平动轴运行空间为例,当进行测量时,把3个平动轴运动行程所构成的空间规划成以一定步距间隔的多个小栅格空间点,激光跟踪仪放在机床测量空间的一个角点上,其内部的跟踪机构可以使跟踪仪内置的激光干涉仪自动实时跟踪安装在机床主轴刀具的反射镜。当机床以一定步距断续地逐点沿规划步距栅格移动时,干涉仪将自动采集每一固定点反射镜到激光跟踪仪的长度值。先自动计算出跟踪仪的实际位置,再通过将跟踪仪放置在测量空间的不同角点上(最少4个,可以通过调节高度改变位置)分别跟踪安装在主轴上的反射镜,进行多次规划空间内每个栅格固定点的长度测量,并利用GPS三点定位原理能够准确测量机床各栅格点的实际位置,最终通过测量软件中集成的空间误差分离算法模型对不同跟踪仪位置及固定点长度的大量测试数据及理论数据进行计算分析,计算出机床 3 个平动轴的包括定位、直线度、角度及垂直度等21项误差。测量原理如图2所示。

2 数控机床空间误差测量与辨别

基于激光跟踪仪配合TRAC-CAL专用空间误差测量软件,本文作者对一台桥式五轴加工中心的平动轴空间误差进行了综合测量和误差辨别。激光跟踪仪测量行程不大于20 m,精度较高,位移测量精度可达到(0.2±0.3) μm /m。

机床x轴为桥梁结构,行程为-6 000~0 mm;y轴为横梁结构,行程为-4 350~0 mm;z轴为滑枕结构,行程为-1 350~0 mm。图3为测试现场。

图3 测试现场

2.1 空间误差测量步骤

通过TRAC-CAL测量软件,能够对激光跟踪仪空间误差测量轨迹进行规划,同时可以将规划轨迹生成西门子数控系统可识别的测量运行NC程序,并通过测量数据采集和评估,分离出机床21项几何误差,同时能够生成综合误差的补偿文件。空间误差测量通常应遵循以下步骤:

(1)对机床平动轴坐标进行配置。依据机床本身的拓扑结构,在测试软件中,选择合适的机床类型,从工件侧至刀尖侧方向选择机床平动轴坐标顺序等;

(2)对机床测量空间进行定义,包括坐标轴行程的最大、最小值,规划轨迹起、终位置,规划范围内各轴每步的步长(规划的网格距离),单轴补偿间隔等;

(3)对使用的激光跟踪仪、反射镜型号和序列号进行选择和填写,进行机床材料温度系数的填写(这样可以将测量误差在20 ℃下折算,提供测量基准,减小长时间测量温度变化带来的误差);

(4)进行激光跟踪仪本身不确定性参数的选择和设置,保证测量有较高精度;

(5)根据机床机械结构和补偿需求,选择机床动态模型,通常选择全刚体模型(辨别21项误差)或简化刚体模型(辨别17项误差);

(6)在机床坐标系下,进行激光跟踪仪/反射镜位置的设定(全刚模型一般6个位置,不位于同一平面),对每一位置进行测量轨迹的规划,并计算21项几何误差的不确定性,不确定度通常要小于2 μm,完成测量规划;

(7)利用蒙特卡罗法进行测量轨迹规划仿真,优化测量轨迹,对测量的整个规划进行模拟和评价及误差不确定度的确定;

(8)根据测量的规划生成西门子840D系统机床运行的 CNC 程序;

(9)连接激光跟踪仪,数控机床执行规划的CNC 程序,进行规划轨迹的实际位置测量,得到误差测量数据;

(10)通过软件集成的误差分析算法评估测量数据,并得到空间误差补偿数据,生成 VCS 空间误差补偿数据文件,如 VCS6_1.spf。

2.2 空间误差测量结果

依据上述空间误差测量的步骤要求,桥式五轴加工中心的3个平动轴空间误差测量轨迹规划相应确定参数有:

(1)平动轴坐标顺序为x、y、z;

(2)测量及规划范围:x(-6 000~0 mm)、y(-4 350~0 mm)、z(-1 350~0 mm),测量步距200 mm,补偿间隔10 mm;

(3)选择全刚体模型,通过激光跟踪仪和反射镜6个不同位置的组合,完成综合误差轨迹规划。图4所示是6个位置的规划轨迹。

通过执行规划轨迹的NC程序,激光跟踪仪测量辨别的机床21项误差如表2所示,同时能获得21项误差的变化趋势,如x轴定位误差变化趋势如图5所示。

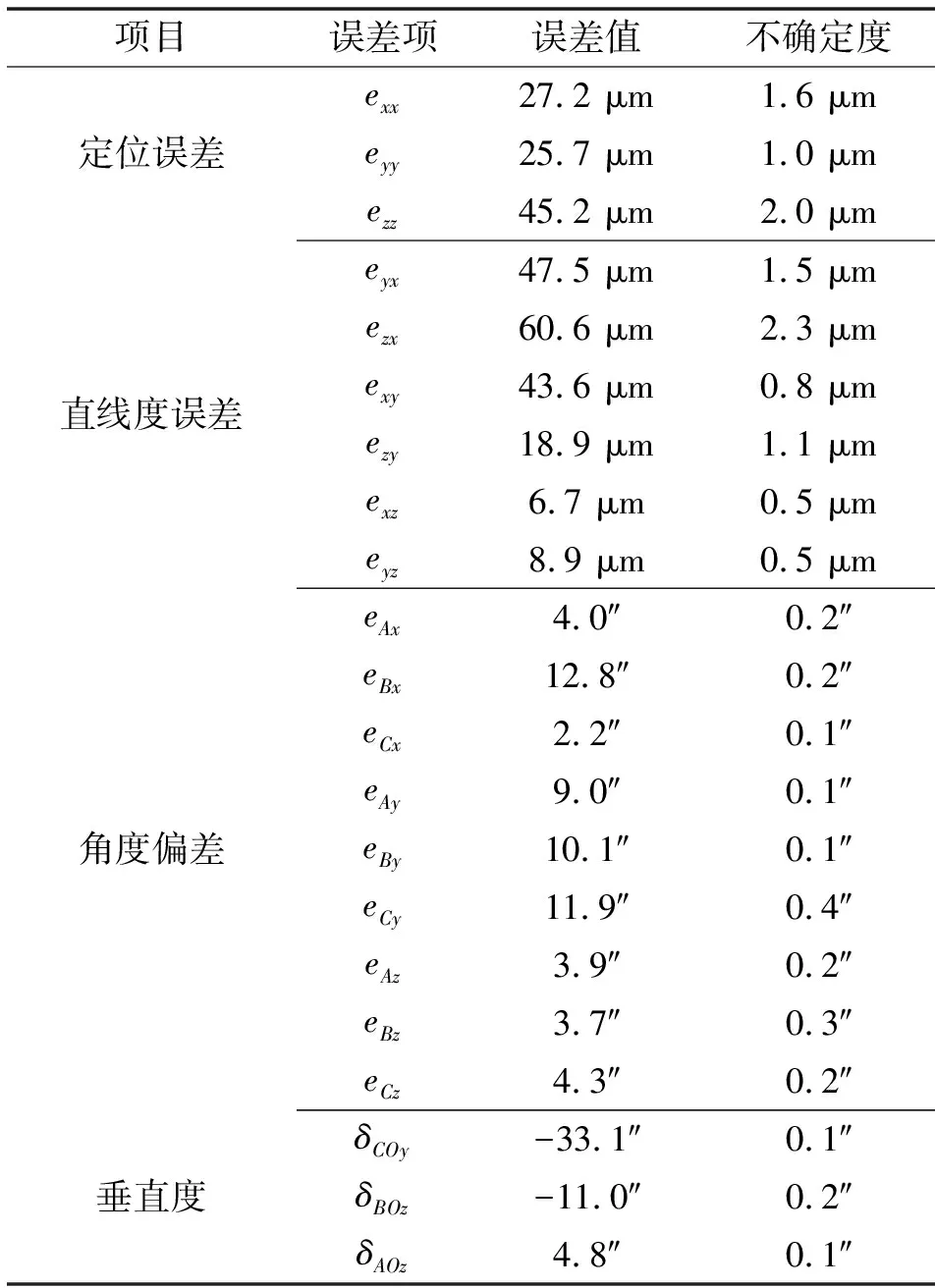

表2 测量的机床21项误差

3 西门子VCS空间误差补偿

VCS是为了实现机床空间误差补偿功能的数控系统功能模块,它可以通过读取拷贝到数控系统制造商循环文件夹下的补偿文件,根据补偿文件中坐标轴和误差值的关系,驱动相应的坐标轴作补偿运动,从而进行刀尖点和工件作用点相互位置及矢量误差综合矫正和补偿。

应用西门子VCS功能首先要获得功能授权,再进行相应的配置。例如,装载与 NCU 软件版本对应的该选项的 VCS 编译循环;拷贝 SGUD 文件并激活;设置通用机床数据 MD19610、MD19300、MD32750、MD28090、MD28100、MD28105、MD28254、MD28255、MD60981、MD62640、MD62641等。

本文作者利用VCS功能已经配置完成的数控系统开展机床空间误差补偿[9],将TRAC-CAL测量软件完成误差变化趋势及误差值的辨别和确定后生成的西门子VCS补偿文件“VCS6_1.spf”拷贝到“系统数据/NC数据/制造商循环”目录下,VCS补偿文件的命名必须遵循当前配置设定的编号要求。VCS6_1.spf文件如图6所示。

图6 VCS6_1.spf文件截图

通过将“VCS_FILE_TABLE_ENTRY_APPLY”参数置1,开启VCS补偿功能。补偿生效后可以在“VCS_COMP_VAL_GEO”参数下,查看当前补偿值。

4 空间误差的补偿验证

4.1 补偿前后21项误差对比

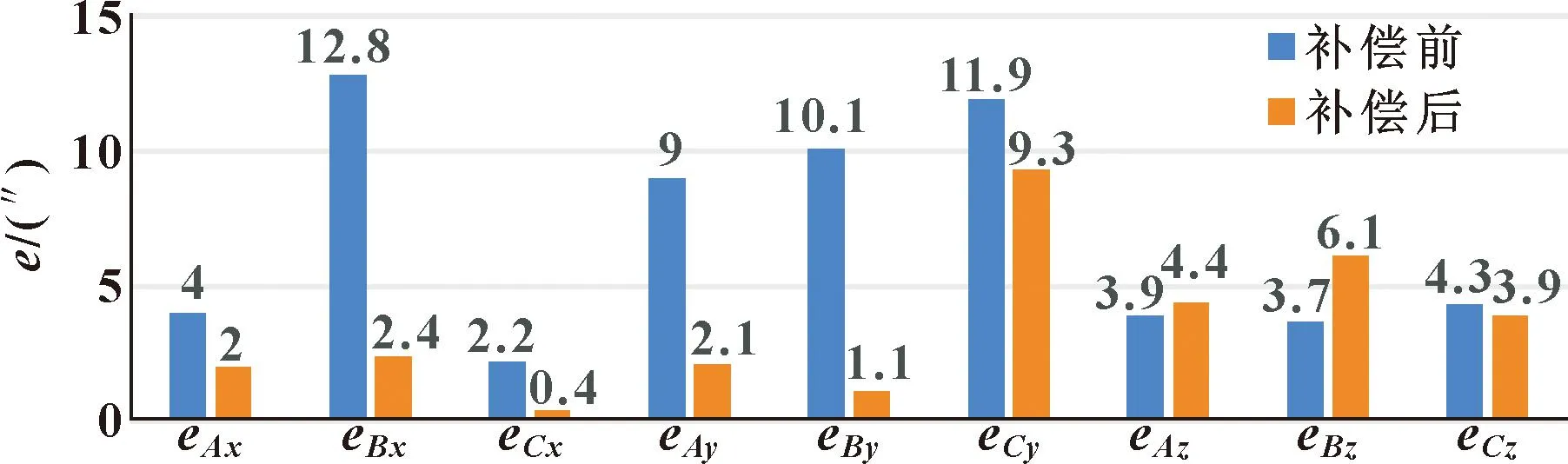

根据上述空间误差测量和VCS补偿方法,在完成机床空间误差测量和西门子VCS补偿功能生效的前提下,利用TRAC-CAL软件测量补偿后的机床21项空间误差,并与补偿前的各项误差进行对比,对比结果如图7—10所示。

图7 补偿前后定位误差

图9 补偿前后角度误差

图10 补偿前后垂直度误差

从结果对比来看:有16项误差经过补偿得到改善,其中轴间的垂直度误差,x轴、y轴角度误差,x轴、y轴直线度误差减小较为明显。例如,xy的轴间垂直度δCOy从-33.1″减小到2″,x轴角度误差从12.8″减小到2.4″等。通过补偿大大提高了机床的部分几何精度。

同时,还能看到有5项误差较补偿前精度变差,其中x轴、y轴的定位误差exx、eyy增大较多。针对定位误差补偿后增大问题,作者认为有两个原因:(1)根据测量时环境温度传感器的指示,两次测量的环境温度大约存在1.2 ℃的温差,定位误差又极易受到温升变化的影响,使得测量得到的定位误差包含了进给轴热变形误差;(2)激光跟踪仪空间误差测量主要是进行空间固定栅格点的综合误差测量,然后利用数学算法模型进行大量的测量数据各项误差的分离,数学模型难免存在分离精度问题,给某些几何误差分离带来一定额外偏差。

4.2 空间体对角线定位测量结果对比

空间体对角线定位测量已经被广泛应用于机床空间精度快速测量和评定,目前遵循的标准有ISO230-6国际标准及GB17421.6国家标准等[10-11]。它可以快速地进行机床空间精度的估算,降低空间性能测量的成本与时间。

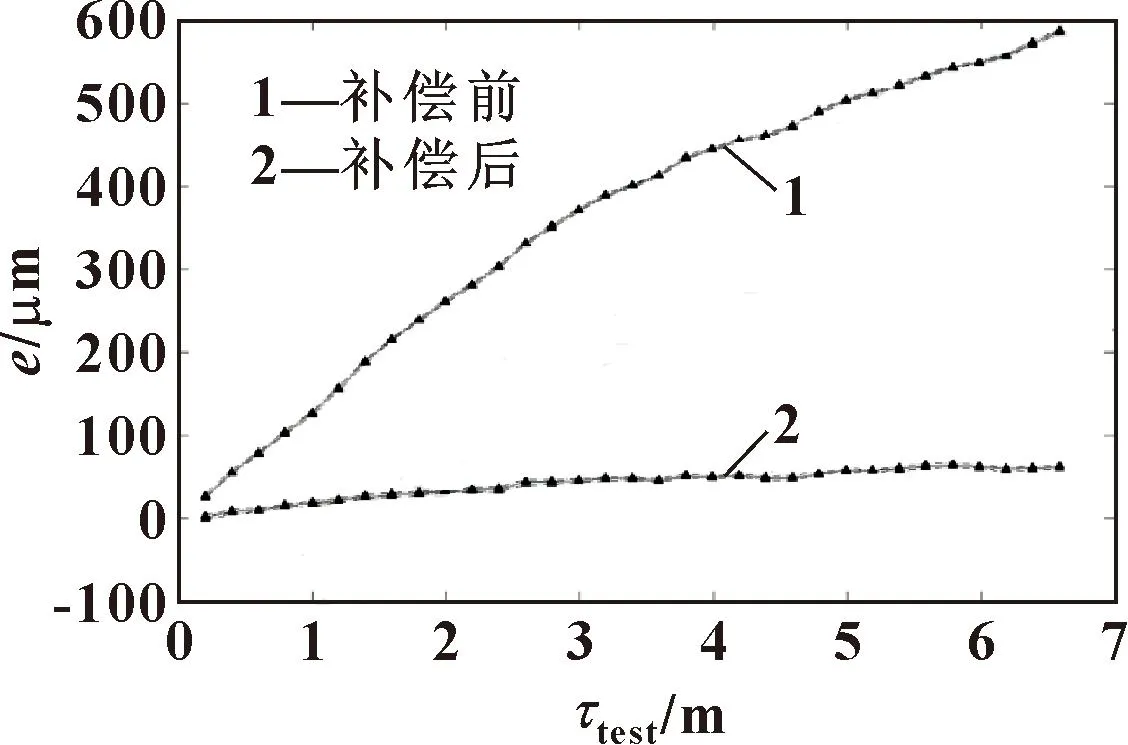

通过激光跟踪仪及TRAC-CHECK软件可进行空间对角线的测量。TRAC-CHECK软件是针对ISO23-6国际标准要求开发的专用于机床的进给轴定位、面对角线、体对角线测量的专用软件。通过它可以直观测量机床空间对角线的系统偏差和反向差值,进行机床空间精度的评定。应用TRAC-CHECK测量软件补偿前后体对角线定位误差如图11所示。

图11 补偿前后体对角线定位误差

可知:补偿前体对角线定位的系统偏差为561.58 μm,补偿后为63.45 μm,误差缩小为原来的11.2%。通过空间误差补偿机床体对角线精度大幅提升。

结合补偿前后21项误差对比结果及空间体对角线定位测量对比结果可知:经过补偿,21项误差中单项误差有升有降,很难分辨出补偿的效果;通过体对角线定位测量可以明显看出补偿后机床的空间精度有大幅度的提升。这说明机床空间的21项误差在机床运动中是相互作用的,综合运动中存在一定的矢量加减关系。同时激光跟踪仪配合VCS功能测量和补偿了刀尖点和工件作用点的综合误差,有助于机床空间综合运动精度的提升。

5 结语

本文作者首先给出了机床平动轴的21项空间误差的表示,其次阐述了激光跟踪仪测量空间误差的原理,根据TRAC-CAL软件空间误差测量的步骤完成了机床空间误差测量的轨迹规划、误差测量和分离及生成VCS补偿文件,并通过西门子VCS功能实现机床空间误差的补偿,最后,通过补偿前后误差的对比及补偿前后体对角线定位测量结果的对比进行了补偿效果的验证。具体结论有:

(1)采用激光跟踪仪,进行机床平动轴空间误差的补偿能够提高机床刀尖点运动的综合空间精度,数控机床可以采用此方案进行精度提升。经过补偿,体对角线定位的系统偏差从561.58 μm降到63.45 μm,误差缩小为原来的11.2%。

(2)基于激光跟踪仪的空间误差的测量和补偿对某些单项精度的提升作用不是很明显,如定位误差可以采用激光干涉仪等专用设备进行矫正。

(3)采用空间体对角线的空间精度评价方法进行空间精度估算,更加便捷和直观,对于机床空间精度校验具有普适性。