芳纶基镀银电磁屏蔽织物的研究

牛淑璘 郑茜璞 李朝龙 付中平 刘 玉 杨明璇 郭森茂

(1.河北省纺织科学研究所有限公司,河北石家庄,050031;2.中国科学院重庆绿色智能技术研究院,重庆,400700)

芳纶主要分为聚对苯二甲酰对苯二胺(芳纶1414)和聚间苯二甲酰间苯二胺(芳纶1313)两类,具有低密度、高强度、高模量及阻燃耐高温、耐酸碱等特性[1-3]。以芳纶织物为基材,用化学还原原理在其表面镀覆一层金属银形成的金属化织物,可在航空、航天、卫星通讯、电子、国防等高温、辐射极限环境条件下用于电磁屏蔽或信号传输。但芳纶为高结晶度、高取向度结构,表面光滑,缺少活性基团,浸润性能差,金属离子不易在其表面附着;同时,镀银液稳定性差,容易产生沉淀,因此不能使银离子有效地在纤维表面还原。本研究通过改进芳纶表面结构,为银离子在纤维表面的锚定创造条件;设计了初镀和复镀工艺组成的复合镀银方案,探讨了提高镀银液中银离子在纤维表面还原率的方法。

1 试验部分

1.1 试验原材料和仪器设备

试验基材:22.2 tex/150 F 芳纶1414 长丝,经密122 根/10 cm,纬密118 根/10 cm,平纹织物。

化学试剂:氢氧化钠、乳化剂OP-10、硫酸、三氧化铬、亚硫酸氢钠、氯化亚锡、盐酸、氯化钯、硝酸银、氢氧化钾、乙二胺、硫代硫酸钠、无水葡萄糖、酒石酸钾钠、聚乙二醇、无水乙醇等,均为分析纯药品。

试验仪器:HZT-A300 型电子天平、XMTD-8222 型恒温水浴锅、B11-3 型恒温磁力搅拌器、YG008E 型电子单纤维强力机、JSM-7800F 型扫描电子显微镜、DR-S04 型小窗法屏蔽效能测试系统、D/MAX-2500 型X 射线衍射仪。

1.2 试验流程

芳纶织物复合镀银工艺流程:芳纶基布→清洗→粗化→敏化、活化→初镀→复镀。

1.3 织物的表面处理

(1)清洗:将芳纶织物放入氢氧化钠与乳化剂OP-10 混合液中,在70 ℃条件下清洗30 min,漂洗至中性;去除纺丝、织造过程中纱线上施加的浆料、柔软剂、纺丝油剂,以及生产过程中附着的机油、铁锈、尘埃等污渍,为后续整理提供必要条件。

(2)粗化、刻蚀:将清洗过的织物放入刻蚀液中,在65 ℃条件下处理10 min~20 min,中和漂洗至中性,织物减重率控制在2%~3%。

(3)敏化:将刻蚀后的织物放入氯化亚锡与盐酸溶液中在20 ℃~40 ℃条件下处理30 min~60 min,用流动去离子水缓缓冲洗至中性。

(4)活化:将敏化后的织物在20 ℃~40 ℃的氯化钯和盐酸溶液中处理30 min~60 min,用去离子水漂洗至中性。

1.4 镀银

织物镀银时,在镀银液中同时存在着两种反应:一个是非自催化反应,其结果是在镀银液本体中形成银胶体微粒[4-5];另一个是自催化反应,其结果是在经敏化后具有催化活性的纤维表面还原形成单质银晶核。在晶核上继续发生的自催化反应使其逐渐长大成银颗粒并填充了晶核之间的间隙形成镀层;在溶液中银胶体微粒上发生的自催化反应使其逐渐长大,悬浮在镀液中,最后变成沉淀沉积在反应槽底部,使镀液失效,银盐得不到充分利用。

两种同时发生的反应造成了镀液的不稳定,严重影响了银盐利用率和镀层质量,制备的织物镀层不均匀,空隙大,漏洞多,覆盖不完整。通过采用氨水和乙二胺复合络合剂镀银的方法[6],可以在一定程度上缓解镀液稳定性低的问题,但该方法在镀银反应的前期镀速太快,后期银离子利用率低,银层质量不能满足要求。为了解决这一问题,设计了由初镀和复镀工艺组成的单络合剂复合镀银法对芳纶织物进行化学镀银,以期提高镀银试样增重率和银层质量。

1.4.1 芳纶织物化学镀银方案设计

镀银织物银层的质量、密度是织物获得高电磁屏蔽效能的先决条件。为了获得更加平整、致密、均匀的镀层,镀银工艺设计方案为:选择乙二胺作为络合剂;在初镀阶段,通过控制银盐和稳定剂的质量浓度来控制镀银速度;复镀阶段,合理控制银盐、稳定剂的质量浓度,精准把控溶液中银离子的离解速度,延长有效反应时间,提高银的利用率,最终形成均匀、致密、增重率高的银层。

1.4.2 镀银芳纶织物的制备

初镀阶段,将前处理后的织物浸入体积比为1∶1 的银盐溶液和还原液组成的初镀溶液中,其中银盐溶液配方为硝酸银质量浓度4 g/L~6 g/L,氢氧化钾6 g/L,乙二胺20 mL/L~30 mL/L,硫代硫酸钠0.2 mg/L~0.9 mg/L;还原液配方为葡萄糖质量浓度8 g/L,酒石酸钾钠2 g/L~4 g/L,无水乙醇40 mL/L,聚乙二醇75 mg/L;温度30 ℃,初镀时间20 min。

复镀阶段,将完成初镀的织物浸入体积比为1∶1 的银盐溶液和还原液组成的复镀溶液中,其中银盐溶液配方为硝酸银质量浓度5 g/L~9 g/L,氢氧化钾6 g/L,乙二胺20 mL/L~45 mL/L,硫代硫酸钠0.2 mg/L~0.9 mg/L;还原液配方为葡萄糖质量浓度8 g/L,酒石酸钾钠2 g/L~4 g/L,无水乙醇40 mL/L,聚乙二醇75 mg/L;温度30 ℃,复镀时间2 h。

2 结果与讨论

2.1 织物表面处理

2.1.1 清洗

采用化学方法在芳纶织物上镀银,首先彻底清除织物表面和纤维上的一切杂物。试验所采用的芳纶织物在生产时,经纱一般要上4%左右的丙烯酸或聚乙烯醇浆料[7-8],纬纱也要涂敷一定量的由各种油剂、助剂构成的纺丝油剂。清洗工艺采用氢氧化钠与乳化剂OP-10 水溶液,有利于聚乙烯醇浆料的退浆和各种油剂的去除。清洗后织物的减重率一般为2%左右,对比清洗前后的织物纤维表面,清洗效果较为显著,如图1 所示。

图1 清洗对比图

2.1.2 粗化

粗化的目的是增加纤维表面的粗糙度,为后续敏化、活化和镀银提供锚点,增强银层的附着力。芳纶是利用“干喷-湿纺”的液晶纺丝工艺生产的。芳纶1414 为“皮芯结构”[9],皮层由呈伸直棒状的刚性大分子链组成,它们沿纤维轴向紧密地排列,形成高取向度、高结晶度的原纤结构,使其具有较大拉伸强力、弹性模量和热学稳定性、化学稳定性。但其芯层的分子链取向度低、排列松散、结晶度低。因此在对纤维进行粗化时,一定严格控制纤维的减重率。过度减重将破坏纤维的皮层结构,降低纤维强力,影响镀银工艺的顺利进行和最终产品的物理机械性能。

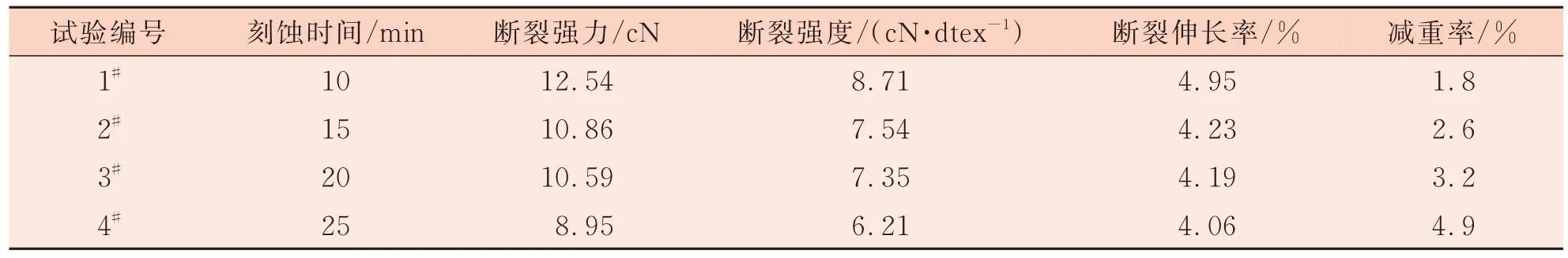

刻蚀液是三氧化铬/浓硫酸水溶液[10],其对芳纶1414 具有很高的刻蚀效率。将清洗过的织物放入刻蚀液中在65 ℃条件下分别处理10 min、15 min、20 min、25 min 后,其断 裂 强力、断裂 强度、断裂伸长率变化及减重率如表1 所示。

表1 刻蚀后芳纶1414 的性能对比

由表1 可知,芳纶1414 的断裂强力和断裂伸长率随刻蚀时间的增加而逐渐下降;当刻蚀时间为10 min 时,纤维表面已经出现刻蚀痕迹;15 min、20 min 时刻蚀程度加深,纤维表面的粗糙度有所增大,但纤维皮层结构仍保持完整,织物减重率分别是2.6%与3.2%;25 min 时纤维皮层破裂,纤维强度下降明显,刻蚀液中出现纤维碎屑,此时稍有外力作用于织物就会出现破损。因此,综合考虑纤维表层粗化程度和断裂强度,选择减重率为2.6%,刻蚀时间15 min 作为粗化程度的控制指标。刻蚀后纤维表面形貌如图2 所示。

图2 刻蚀后纤维表面形貌效果图

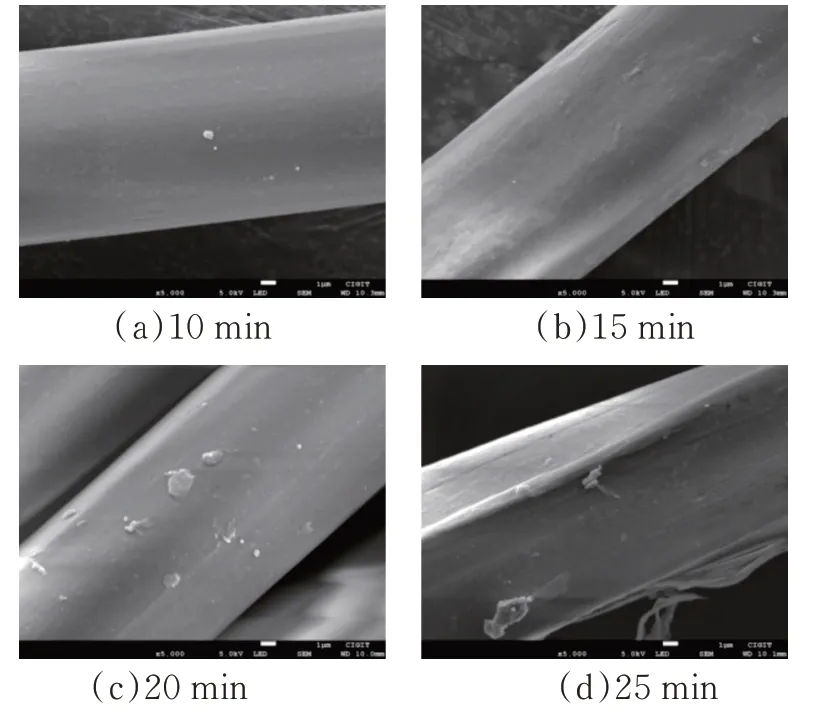

对清洗、粗化处理前后的芳纶纤维进行XRD分 析,结 果 如 图3 所 示。3 种 试 样 在2θ为20.4°、22.8°、28.7°处都存在衍射峰,分别对应(110)、(200)、(004)晶面,表明清洗和粗化前后晶体类型无变化,清洗后衍射曲线形状和衍射角位置基本无变化,但衍射峰强度有所降低,经粗化后衍射峰强度增强,且晶粒尺寸基本不变。由此可见,清洗工艺采用氢氧化钠与乳化剂OP-10 水溶液,减重率2%左右;采用三氧化铬/浓硫酸水溶液作为刻蚀液,粗化工艺时间为15 min,减重率2.6%左右时,纤维表面的粗糙度增大,对纤维的结晶结构影响小,能够满足最终产品的使用场景要求。

图3 清洗、粗化处理前后芳纶的XRD 图谱

2.1.3 敏化和活化

作为螯合剂,浓盐酸的质量浓度对敏化效果和敏化时间有影响[11]。本研究采用的是氯化亚锡25 g/L,浓盐酸30 mL/L,敏化时间30 min。

活化剂中的浓盐酸也起着络合剂的作用,影响活化时间。试验中氯化钯的质量浓度为0.4 g/L,盐酸质量浓度10 mL/L,活化时间30 min。

在敏化、活化后的冲洗阶段,用流动的去离子水缓缓冲洗芳纶织物,防止破坏氯化亚锡胶体在纤维表面的附着,为后续的还原反应提供均匀可靠的催化活性中心。

2.2 镀银工艺的设计

本研究设计的初镀加复镀复合镀银工艺,目的是通过合理控制初镀的银盐和稳定剂的质量浓度,控制镀银液的反应活性,确保在经过初镀后能够在芳纶织物纤维表面形成一层均匀、致密的银层,为通过复镀增加镀层厚度提供良好的基础条件。复镀液的配方根据镀银布料结构和屏蔽效能要求,控制质量银盐质量浓度,调整稳定剂的质量浓度,确保镀液的稳定性,实现镀层质量和厚度的提升。

2.2.1 初镀工艺银盐质量浓度

国内在纤维镀银研究试验时银盐质量浓度一般为3.5 g/L~14.0 g/L[12-13]。因此,本研究将初镀工艺的银盐质量浓度设定为4 g/L、5 g/L、6 g/L,并将初镀、复镀银盐的总质量浓度设定为13 g/L。在银盐总量不变的前提下,对比不同初镀银盐质量浓度对镀样屏蔽效能的影响,以确定理想初镀工艺。镀银织物的屏蔽效能如图4 所示。

图4 初镀银盐质量浓度对电磁屏蔽效能的影响

从图4 可以看出,镀银银盐总量相同,初镀银盐质量浓度为5 g/L时,屏蔽效能好于4 g/L和6 g/L时的屏蔽效能。试验发现,当初镀银盐质量浓度低于5 g/L 时,镀液中银离子含量过低,形成的银层连续性差,不能完全覆盖织物表面,造成纤维裸露,银层斑驳,影响镀层质量,不能满足复镀需求;初镀银盐质量浓度大于5 g/L 时,在银盐总量不变的前提下,复镀镀液中银盐数量相对减少;由于初镀镀液相对复镀镀液稳定性差,银离子的有效利用率远不及复镀,影响了镀层厚度,造成屏蔽效能的降低。因此,初镀的银盐最佳质量浓度为5 g/L,这样既能获得均匀的镀层,也不会造成银盐的浪费。

2.2.2 复镀工艺银盐质量浓度

设定初镀银盐质量浓度5 g/L,改变复镀银盐质量浓度,通过观察分析布料增重率、表面形貌变化和屏蔽效能,对银盐质量浓度进行优选。

图5、图6 和图7 为初镀银盐质量浓度5 g/L条件下,不同复镀银盐质量浓度对所制备镀银芳纶织物的增重率、电磁屏蔽效能及表面形貌的影响。

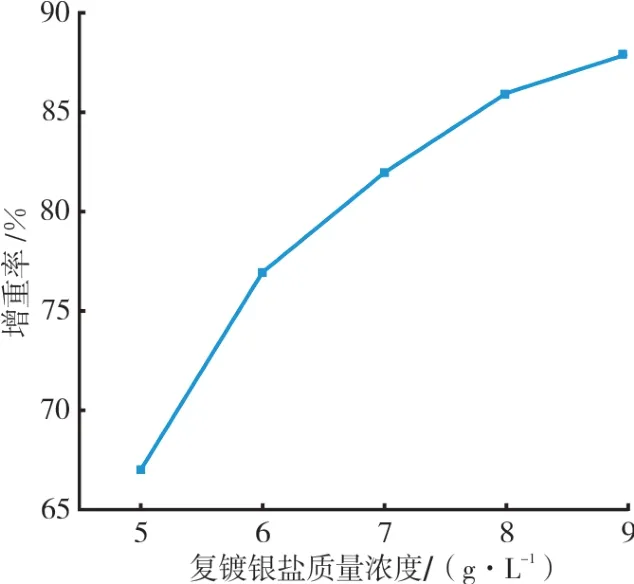

图5 复镀银盐质量浓度对增重率的影响

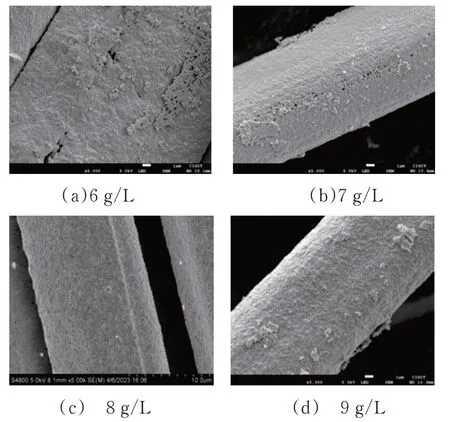

图6 不同复镀银盐质量浓度镀银织物表面形貌

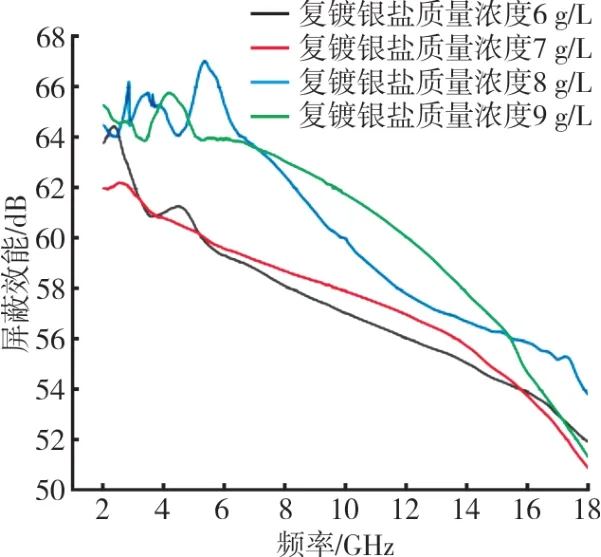

图7 镀银织物电磁屏蔽效能

图5 为随着复镀镀液中银盐质量浓度的增加织物增重率变化的情况。可以看出,在银盐质量浓度从5 g/L 增加到9 g/L 的过程中,镀银织物的增重率也随之增加,但增加幅度逐渐减小,银盐利用率降低;当银盐质量浓度从8 g/L 增至9 g/L时,镀银织物的增重率只有少量增加。

不同复镀银盐质量浓度下,镀银层表面形态的变化如图6 所示。可以看出,在复镀银盐质量浓度为6 g/L 和7 g/L 时,镀层银的颗粒较小,纤维表面覆盖不完整,镀层不够致密。当复镀银盐质量浓度为8 g/L 时,织物表面镀层完整,银颗粒直径为100 nm~300 nm,彼此之间堆叠紧密,芳纶被完全覆盖。相较复镀银盐质量浓度为9 g/L 的试样,复镀银盐质量浓度8 g/L 的试样镀层更加平整细腻均匀,镀银后的织物纹路依然清晰。而复镀银盐质量浓度9 g/L 的镀银试样表面有少量颗粒状银粒子团聚。

图7 为不同复镀银盐质量浓度下镀银试样屏蔽效能。从总的趋势来看,随着复镀银盐质量浓度 由6 g/L 逐 渐增加到7 g/L、8 g/L、9 g/L,试样屏蔽效能随银盐质量浓度的增加逐渐提高。复镀银盐质量浓度从6 g/L 增加到7 g/L 时,虽然增重率增加明显,但在测试频率范围内,电磁屏蔽效能差异不大。当复镀银盐质量浓度高于8 g/L时,试样在2 GHz~10 GHz 频段下,屏蔽效能高于60 dB,符合军用屏蔽帐篷在该频带下的A 级要求。

分析产生这一现象的原因:复镀开始时,织物表面因初镀已经存在一层银层,催化反应与自催化反应同时进行。复镀银盐质量浓度高于8 g/L时,银盐浓度过高,Ag+离解速度过快,造成镀液稳定性变差。且溶液中游离Ag+浓度过高,而织物表面催化装载中心数量有限,这就会造成只有一部分Ag+能够还原沉积在织物表面,其余Ag+会镀覆在容器表面或与溶液中的银颗粒结合析出在溶液中或变成絮状沉淀,无法被有效利用,织物增重率增加不明显。复镀银盐质量浓度低于8 g/L时,Ag+离解速度过慢,溶液中可被还原于织物上的Ag+浓度低,Ag+会优先被织物或溶液中活性高的单质银晶核还原吸附;随着时间增加,织物表面催化活性低的部分就会出现银层不均匀甚至部分织物裸露的情况,最终影响镀层的电磁屏蔽效能。因此反应过程中需要对复镀银盐质量浓度精准把控,合理控制溶液中Ag+的离解速度,延长有效反应时间,提高银的利用率,最终形成均匀、致密、增重率高的银层。

2.2.3 稳定剂的质量浓度

在初镀银阶段,银盐质量浓度为5 g/L 时,设定稳定剂硫代硫酸钠的质量浓度分别为0.2 mg/L、0.3 mg/L、0.4 mg/L、0.5 mg/L、0.6 mg/L,对初镀工艺稳定剂的质量浓度进行试验筛选。

当硫代硫酸钠的质量浓度低于0.4 mg/L 时,初镀过程反应较快。在2 min~3 min 内镀液和布面先后变黑,在之后的5 min 内布面生成浅灰色的镀层,从镀层颜色深浅的变化可以确认布面镀层是不均匀的;镀液也因悬浮银胶体粒子的增多、增大而变得浑浊,并伴随有大量絮状沉淀附着于织物表面。不均匀的镀层和沉淀,将会对后续复镀镀层质量和增重率产生不利影响。

当硫代硫酸钠的质量浓度高于0.4 mg/L 时,银离子离解速度降低,镀液稳定性提高,镀层有效沉积时间延长。但当硫代硫酸钠的质量浓度过低时,沉积在织物上的银变少,银层质量下降。表现为镀液呈黑色时间长,由黑转银灰过程缓慢,银层镀覆不均匀甚至没有银层有效沉积。因此选择硫代硫酸钠的质量浓度0.4 mg/L 作为初镀时稳定剂的质量浓度,该条件下镀液稳定性适中,银离子离解速度合理,絮状沉淀少,镀覆的银层均匀致密。

在复镀阶段,银盐质量浓度增加到8 g/L 以上时,与初镀相比,需适当增大稳定剂的质量浓度。设计稳定剂硫代硫酸钠的质量浓度分别为0.5 mg/L、0.6 mg/L、0.7 mg/L、0.8 mg/L、0.9 mg/L,用同样的方法进行试验筛选,最终确定复镀阶段稳定剂的质量浓度为0.7 mg/L。在该质量浓度下,镀液稳定性高,有效反应时间可以达到60 min 以上,银离子离解速度均匀,保证了镀层的厚度和质量。

3 结论

(1)三氧化铬/浓硫酸溶液在65 ℃时,对芳纶具有很好的刻蚀效果。芳纶的高强度在很大程度上依靠纤维皮层的特殊原纤结构,在对纤维进行粗化时,必须将减重率控制在2%~3%,以不损坏纤维的皮层为宜。本研究织物减重率为2.6%,织物表面油剂及浆料等杂质得到有效去除,同时织物比表面积增加,表面粗糙度增大,有利于镀银反应的进行。

(2)探究初镀、复镀过程中硝酸银的质量浓度对增重率、电磁屏蔽效能及织物表面形貌的影响,最终确定初镀最佳的银盐质量浓度为5 g/L,复镀最佳的银盐质量浓度为8 g/L。该条件下,试样在2 GHz~18 GHz 频率范围内,最高屏蔽效能可达67 dB,在2 GHz~10 GHz 频段下,屏蔽效能可以达到60 dB 以上。

(3)本研究在初镀和复镀阶段阶经筛选确定的0.4 mg/L、0.7 mg/L 硫代硫酸钠稳定剂的质量浓度,对控制试验中镀液的稳定性,延长有效反应时间,提高银盐利用率和镀层质量起非常关键的作用;试样镀银最高增重率可达87%,获得的银层均匀致密。