水合盐/膨胀石墨复合相变材料的热物性及循环稳定性研究

刘云汉,王 亮,张 双,林曦鹏,葛志伟,白亚开,林 霖,陈海生

(1华北电力大学能源动力与机械工程学院,北京 102206;2中国科学院工程热物理研究所,北京 100190;3中国科学院大学,北京 100049)

化石能源带来的环境问题日益凸显,发展可再生能源能够增加能源供应并减少环境污染[1]。但是,可再生能源的供给具有不稳定性和间歇性,储能技术为之提供了良好的解决方案[2]。其中,相变储热技术具有储能密度高、温度稳定等优点,可应用于太阳能热储存、余热回收、建筑用热和电力调峰等领域[3]。从能源的消耗侧占比的角度来看,建筑能耗(商用和民用)占全球总能耗的20.1%,降低建筑能耗对于减排减碳具有重要价值[4]。不同相变温度的相变材料适合于不同的用热场景,其中相变温区在40~80 ℃的中温相变材料适合建筑用热领域需求[5]。三水合乙酸钠作为一种中温无机相变材料,其相变温度适宜、相变潜热高、无毒且原材料丰富,具有较高的应用潜力[6]。但三水合乙酸钠直接应用存在过冷度大、易于相分离[7]以及导热系数低等缺陷[8]。

现有大量研究表明,通过添加成核剂和增稠剂的方式可以较好解决三水合乙酸钠的过冷度大和相分离的问题,从而提高相变材料的热循环稳定性[6]。Liu 等[9]制备了以十二水合磷酸氢二钠(DSP,成核剂)和羧甲基纤维素钠(CMC,增稠剂)作为改性添加剂的三水合乙酸钠复合相变材料,当成核剂用量为3%,增稠剂用量为1%时,复合相变材料可以完成100次热循环,且热循环过程中复合相变材料过冷度较小,热循环后潜热衰减幅度小。在三水合乙酸钠的导热性能提升方面,已有部分研究表明膨胀石墨可以有效地提升三水合乙酸钠的导热系数。如,Mao 等[10]的研究表明当膨胀石墨用量为10%时,三水合乙酸钠复合相变材料的导热系数提升至3.04 W/(m·K)。除此之外,现有研究表明膨胀石墨可以提高三水合乙酸钠的热循环稳定性。例如,Xiao等[11]制备了以三水合乙酸钠作为基础材料,十二水合磷酸氢二钠、硫化铜和膨胀石墨作为添加剂的复合相变材料,当膨胀石墨质量分数为17.1%时,复合相变材料可完成150次热循环。

已有研究表明膨胀石墨对三水合乙酸钠复合相变材料的导热性能及热循环稳定性提升有一定效果,然而,膨胀石墨与水合盐体系材料的配比、热物性和长期热循环稳定性之间的性能关联与机理需要进一步研究。因此,本工作针对不同膨胀石墨配比的水合盐复合相变储热材料体系开展实验研究,全面获得了膨胀石墨对复合相变材料的表观密度、流变特性、导热系数、相变潜热及长期热循环稳定性的影响,并探寻其影响机理。

1 实验部分

1.1 实验材料

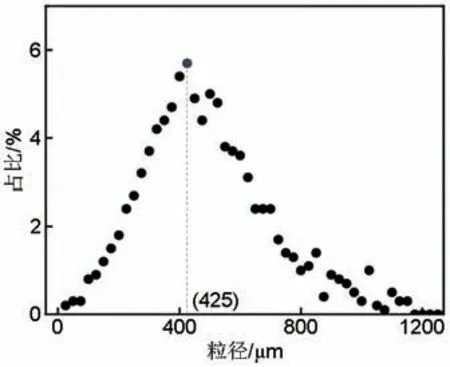

本实验选用的三水合乙酸钠(CH3COONa·3H2O,SAT)和十二水合磷酸氢二钠(Na2HPO4·12H2O,DSP)均为分析纯,购自无锡市亚泰联合化工有限公司。羧甲基纤维素钠([C6H7O2(OH)2OCH2COONa]n,CMC)为化学纯,购自广州儒良化工科技有限公司。膨胀石墨购自青岛岩海碳材料有限公司。本实验使用的膨胀石墨由100目可膨胀石墨膨化而成,通过莱驰CamsizerX2 粒度分析仪对膨胀石墨颗粒粒径分布进行了测试,该膨胀石墨的平均粒径约400微米,如图1所示。

图1 膨胀石墨的粒径分布Fig.1 Particle size distribution of expanded graphite

1.2 复合相变材料的制备

由于三水合乙酸钠使用3% DSP 和1% CMC时热循环稳定性良好,过冷度低,因此本研究采用配比为96%-3%-1%的SAT-DSP-CMC 作为复合相变储热基底材料[9]。为了研究膨胀石墨的影响,本研究cPCM中膨胀石墨的质量分数为1%、2%、4%和6%。

复合相变材料采用熔融搅拌法进行制备。制备主要分为4个步骤:

第一步:将SAT-DSP-CMC混合物倒入圆底烧杯(1 L)中,对混合物进行机械搅拌使成核剂和增稠剂固体颗粒均匀分散在材料体系中,搅拌在常温(25 ℃)下进行,搅拌用时5分钟。

第二步:对第一步所得混合物进行恒温加热搅拌使SAT 完全熔化,且CMC 完全溶解在溶液中,此过程搅拌温度为70 ℃,搅拌时长为10分钟。

第三步:将膨胀石墨加入混合溶液中,对混合物体系进行恒温加热搅拌,此过程搅拌温度为70 ℃,搅拌时长为15分钟。制备完成。

第四步:将熔融状态下的混合物转移到样品袋或测试单元中,为后续物性测量及蓄释热实验做准备。

1.3 复合相变材料的表征

本工作采用差示扫描量热仪(NETZSCH,DSC 214)获取复合相变材料的相变潜热及DSC 曲线(温度范围:20~75 ℃)。热常数分析仪(HOTDISK,TPS 2500 S)用于测量复合相变材料的导热系数(实验温度:25 ℃)。流变仪(TA,DHR-2)用于获取复合相变材料在不同剪切速率下的黏度(实验温度:70 ℃,剪切速率:0.1~100 r/s)。电子天平(Mettler,XS 205)和配套密度测量组件用于测量复合相变材料的固态密度(实验温度:25 ℃)。扫描电子显微镜(Hitachi,Regulus 8100)用于观察复合相变材料的微观形貌。

1.4 复合相变材料的热循环实验

本研究采用热循环实验系统开展复合相变材料的热循环实验。热循环实验系统包括:动态控温系统(Julabo,A85T)、多通道换热模块、数据采集仪器(National Instruments)、Pt100 温度传感器以及用于封装相变材料的可密封不锈钢相变单元。图2显示了热循环实验系统的示意图以及温度传感器在单元内的布置。

图2 热循环实验系统及热电阻布置方式Fig.2 The thermal cycling experiment system and arrangement of Pt100

为了充分、完全地复现相变过程,热循环实验过程设置为4个阶段:第一阶段,测试温度从30 ℃开始升温至70 ℃,升温速率为5 ℃/min。第二阶段,测试温度恒温在70 ℃,恒温时长70 min。第三阶段,测试温度从70 ℃降温至30 ℃,降温速率为5 ℃/min。第四阶段,测试温度恒温在30 ℃,恒温时长40 min。然后继续下一循环过程。

2 结果与讨论

首先对复合相变储热材料的微观形貌进行了观察并对其表观密度进行了测试,旨在了解膨胀石墨与基底材料之间的混合状态。通过不同剪切速率下的流变特性获取膨胀石墨对体系流变特性的影响。测量了导热系数和相变潜热以获取膨胀石墨对传/储热性能的影响。通过长达530次的热循环实验研究了膨胀石墨对复合相变储热材料的过冷度和热循环性能的影响。

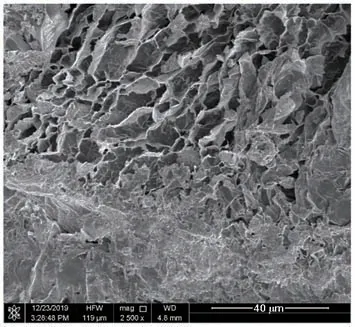

2.1 SEM形貌分析

图3为复合相变材料扫描电镜图像,可以看出部分水合盐渗入至膨胀石墨表面的孔隙结构中。膨胀石墨颗粒内部仍保留清晰的孔隙结构,表明膨胀石墨未被水合盐完全浸润。

图3 复合相变储热材料扫描电镜图像Fig.3 The SEM images of the thermal energy storage composite phase change materials

2.2 复合相变材料的密度测试

图4 展示了复合相变材料的表观密度测试结果。为了降低测试的随机误差,从样品的3个位置取样,进行密度测量,对测试结果取均值并计算标准差。各样品标准差较小表明膨胀石墨在基底材料中分散均匀。从图中可以看出,随着膨胀石墨含量的升高,复合相变材料的表观密度逐渐降低。结合扫描电镜的结果,复合相变材料体系内的膨胀石墨孔隙未被相变材料完全填充,孔道内存在滞留的空气,因而导致表观密度降低。

图4 复合相变材料的表观密度 (测试温度:25 ℃)Fig.4 The apparent density of composite phase change materials

2.3 复合相变材料的流变特性

图5显示了复合相变材料的流变特性曲线。从图中可以看出所有复合相变材料均表现出剪切变稀的特征,复合相变材料的黏度随着膨胀石墨用量的增加而大幅升高。其原因可能为,CMC 溶解于体系溶液后形成高分子聚合物溶液[12]与膨胀石墨表面作用,对熔融状态下体系的流动造成阻力,进而增加了复合相变材料体系的表观黏度。

图5 复合相变材料的黏度 (测试温度:70 ℃)Fig.5 The viscosity of composite phase change materials (The temperature of the experiment: 70 ℃)

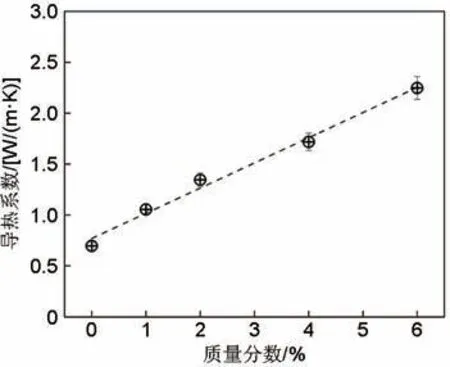

2.4 复合相变材料的导热系数

对25 ℃条件下的固态材料进行了导热系数测试,结果如图6所示。可以看出复合相变材料的导热系数随着膨胀石墨含量的增加而线性增大。主要是由于膨胀石墨的引入为复合相变材料提供了高效的导热路径,与此同时,随着膨胀石墨用量的增加,膨胀石墨颗粒间接触位点增多,进一步提升了复合材料体系的换热效率[13]。

图6 复合相变材料的导热系数 (测试温度:25 ℃)Fig.6 The thermal conductivity of the composite phase change materials (The temperature of the experiment: 25 ℃)

2.5 复合相变材料的相变特性

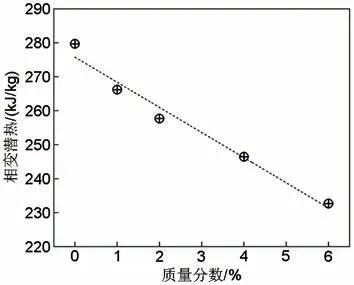

图7显示了添加了1%~6%膨胀石墨复合相变材料的相变潜热。结果表明复合相变材料的相变潜热随着膨胀石墨用量的增加而降低,且降低比例超出了质量分数。这一现象表明膨胀石墨的引入导致复合相变材料各组分均匀性降低,并且对组分的输运造成影响,进而影响了水合盐的结晶过程[14]。

图7 膨胀石墨含量对相变潜热的影响Fig.7 The effect of the proportion of expanded graphite on the latent heat of the composite phase change materials

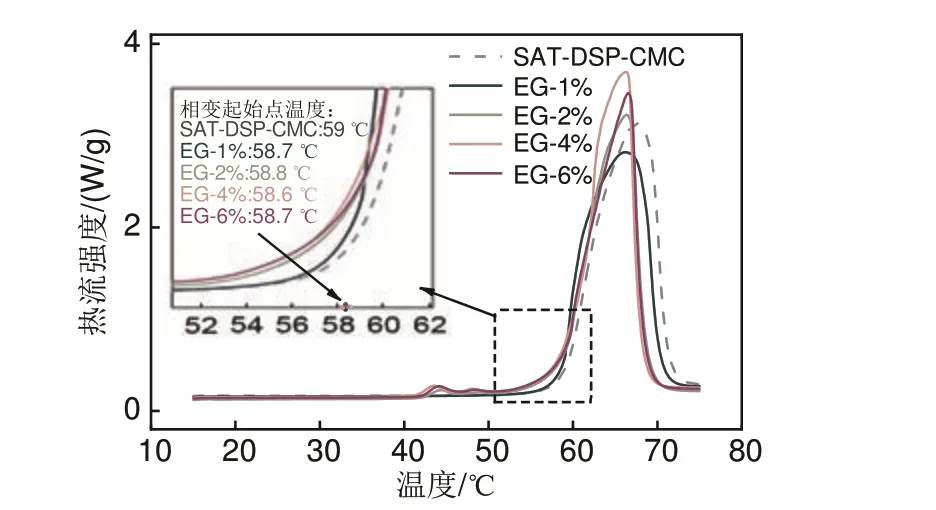

图8为复合相变材料加热阶段的DSC曲线。结合各样品吸热峰的发生位置以及相变起始点的温度信息可知膨胀石墨的引入并未对相变温度造成影响。从图中可以看出,膨胀石墨用量较多的复合相变材料熔化热流信号响应较快,结束较早。这可能是因为膨胀石墨提升了复合相变材料的导热性能,因此材料中膨胀石墨含量越高,热流强度越大。

图8 复合相变材料的DSC曲线Fig.8 The DSC curves of the composite phase change materials

2.5.1 复合相变材料的步冷曲线特性

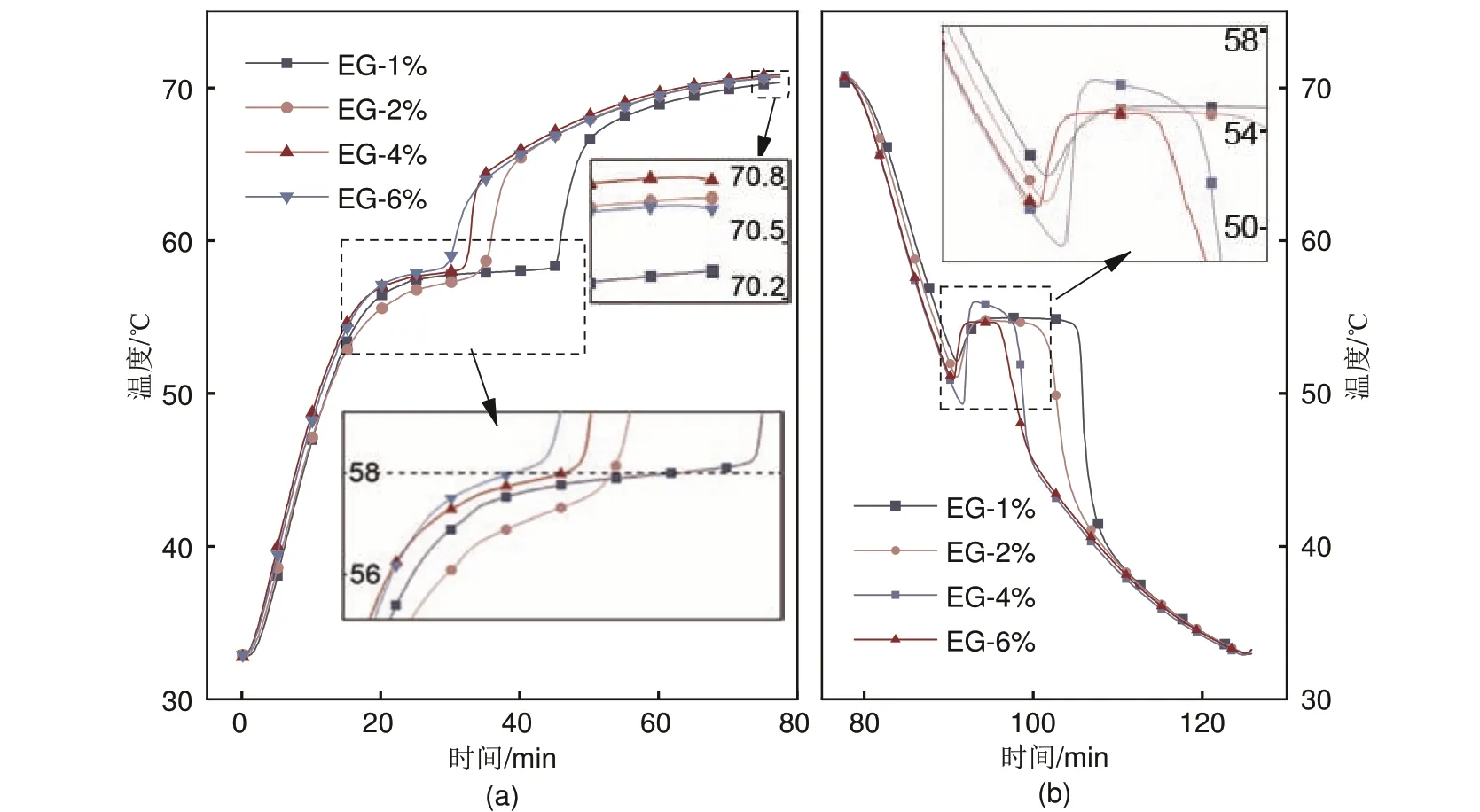

图9展示了复合相变材料首次热循环过程的温度曲线。从图9(a)可以看出,在熔化过程中,相变熔化平台的长度随着膨胀石墨用量的增加而缩短。主要是由于膨胀石墨的引入增强了复合相变材料的换热能力和降低了复合相变材料的密度及相变潜热的共同作用。从图9(b)中可以看出在复合相变材料的结晶过程中,所有样品的结晶温度均未回升至三水合乙酸钠的理论结晶温度。这是因为复合相变材料的结晶动力学特性较差、晶体生长速率低[15]。此外从图9(b)还可以看出,当膨胀石墨含量较大时,复合相变材料的过冷度较高。

图9 复合相变材料步冷曲线 (第1次热循环蓄/释热温度表现)Fig.9 The cooling curve of the composite phase change materials (Temperature performance of the first thermal cycle)

2.5.2 复合相变材料的热循环稳定性

本工作将复合相变材料在图9所示的单个循环过程中的结晶表现作为判断依据,若复合相变材料在降温释热阶段的温度曲线出现代表材料结晶放热的恒温平台,则视此次循环为有效循环;反之,则被视为失效循环。图10 显示了在共530 次热循环实验过程中,不同复合相变材料的有效循环分布情况以及5次平均过冷度分布(图中每个点的数值为相邻5 个循环内过冷度的平均值,若相邻5 个循环内存在失效循环,则不作统计)。从图中可以看出,在热循环过程中,EG-1%的过冷度先增大后减小,约从300次循环开始,失效频次增加,其循环周期内有效循环的过冷度均低于15 ℃;EG-2%的过冷度随着热循环次数的增加而增大,并在约470次循环后发生连续失效,其循环周期内有效循环过冷度从约10 ℃增长至约20 ℃;EG-4%过冷度随着热循环次数的增加而增大,并在约450次循环后发生连续失效,其循环周期内过冷度从约10 ℃增长至约20 ℃;EG-6%的过冷度随着热循环次数的增加而变大,并在约160次循环后发生连续失效,其循环周期内有效循环的过冷度普遍分布在5~10 ℃。

图10 复合相变材料有效热循环分布及过冷度Fig.10 The distribution of the effective thermal cycles and the supercooling degree

图11 显示了在共530 次热循环实验过程中,不同复合相变材料有效热循环的比率。可以看出添加1%膨胀石墨的复合相变储热材料的有效循环占比最高,达到92.4%;添加2%~4%膨胀石墨的复合相变储热材料的有效循环占比也均超过80%;添加6%膨胀石墨的复合相变储热材料的有效循环占比最低,只有55.6%。

图11 复合相变材料有效热循环比例Fig.11 The proportion of the effective thermal cycles of the composite phase change materials

图12 显示了复合储热材料EG-1%、EG-2%、EG-4%和EG-6%在热循环实验中的过冷度分布情况。可以看出,添加1%膨胀石墨的复合相变储热材料的过冷度最低且分布较窄,主要分布在4~8 ℃;添加2%膨胀石墨的复合相变储热材料过冷度较大,主要分布在10~20 ℃,峰值在17 ℃附近;添加4%膨胀石墨的复合相变储热材料过冷度较大,主要分布在5~20 ℃,峰值在21 ℃附近;而添加6%膨胀石墨时,复合相变储热材料的过冷度主要分布在4~10 ℃。结合相变潜热、步冷曲线和热循环实验结果可以看出,当膨胀石墨含量较大时复合相变材料的过冷度较高,甚至不发生结晶相变,主要可能原因为膨胀石墨含量较高时,相变材料渗透进石墨微小孔隙的量更大,受到空间限制较难结晶成核。

图12 复合相变材料的过冷度统计Fig.12 The supercooling degree of the composite phase change materials

3 结 论

本工作针对膨胀石墨对三水合乙酸钠水合盐复合相变材料的热物性及循环稳定性的影响,对复合相变材料的密度、流变、导热系数、相变潜热和循环稳定性开展了实验测量和分析,得到的主要结论如下:

(1)膨胀石墨可以有效提升复合相变材料的导热系数和黏度。随着膨胀石墨用量从0增加至6%,复合相变材料的导热系数从0.697 W/(m·K)增长至2.247 W/(m·K)。除此之外,膨胀石墨提高了复合相变材料在步冷实验中的温度响应速率,并缩短了复合相变材料的熔化时长。

(2)膨胀石墨对复合相变材料的表观密度和相变潜热造成影响。随着膨胀石墨用量从1%提升至6%,复合相变材料的表观密度从1.13 g/cm3下降至0.77 g/cm3,复合相变材料的相变潜热从266.2 J/g下降至232.7 J/g。

(3)在530次热循环实验中,膨胀石墨用量为1%的复合相变材料热循环稳定性最佳,有效循环占比为92.4%,过冷度普遍低于8 ℃。膨胀石墨用量为2%、4%的复合相变材料也具有良好的稳定性,有效循环占比超过80%。相较之下,添加6%膨胀石墨的复合相变材料的有效循环占比最低,仅为55.6%。