电介质表面金属导线激光直写技术研究进展

崔梦雅,黄婷,肖荣诗

(北京工业大学,北京,100124)

0 序言

电介质表面导电金属结构广泛用于微电子、光电子、机械等领域,例如传感器[1]、光电器件[2]、微机电系统[3]等,其中金属结构作为导电线路用于连接各电子元件并传输电能,是其重要应用方向之一.金属导线的特征尺寸取决于具体应用,例如用于医学无线监测心脏声波能量信号与传递装置的导电电路宽度为百微米[4]、用于实时监测表面增强拉曼光谱的银纳米线传感探针线宽为百纳米[5].

目前,电介质表面制造金属导线包括自上而下和自下而上两条技术路线.①自上而下的技术路线以光刻为基础,电介质表面经旋涂光刻胶、覆盖掩膜、曝光、显影、刻蚀、去除等步骤形成与掩膜图形相同的金属图案,特征尺寸低至亚微米至纳米,使微电子电路集成度发生了质的飞跃[6],然而其制造过程复杂、柔性低;②自下而上的技术路线包括化学合成[7]、电化学沉积[8]、丝网印刷[9]等制造技术,导电金属的成形依赖于金属材料的自组装,需要结合掩膜版,再经后续热处理工艺,制造周期长.

作为一种自下而上的先进制造技术,激光直写(laser direct writing,LDW)通过激光与材料的相互作用,在基底表面沿激光扫描路径形成任意图案,是一种无需掩膜、步骤简单、柔性极高的加工技术[10-11].针对金属导线制造,其优势包括:材料的适应性强,已实现Au,Ag,Cu 和Ni 等多种金属材料制备[12-14];金属结构特征尺寸从纳米到毫米,以满足不同应用要求,例如纳米电加热器[15]、微米电路[16]、毫米传感器[17];适用于任意柔性或硬质电介质以满足不同应用,例如有机薄膜表面柔性电极[16]、有机聚合物表面共形电路[18]、玻璃表面电极[14].

文中从激光作用机制出发,将电介质表面金属导线激光直写技术分为光化学效应制造技术和光热效应制造技术.光化学效应激光直写技术是利用激光辐照含有金属离子的前驱体材料,前驱体材料中的光敏剂(还原剂)分子基态电子吸收光子能量后跃迁至激发态,并转移至金属离子,使金属离子还原为金属单质;而光热效应激光直写技术是利用激光辐照引起电子和原子共振,使前驱体材料升温,高温驱动金属材料沉积形成金属导线.光化学效应直写技术主要包括单光子还原金属离子和双光子还原金属离子,光热效应激光直写技术主要包括选择性激光烧结金属纳米颗粒、激光诱导向前转移、激光加热还原金属离子.文中详细介绍了不同激光直写技术的原理及特点,回顾了激光直写技术在电介质表面制造金属导线方面的研究进展,讨论了该领域目前面临的挑战,并对未来发展做出展望.

1 基于光化学效应的金属导线激光直写技术

按照材料单分子被激发所需的光子数量,基于光化学效应的激光直写技术分为单光子吸收光致化学还原金属离子和多光子吸收光致还原金属离子.前者所需光子能量较高,多采用紫外激光器;后者以双光子吸收为主,多采用飞秒激光器.

1.1 紫外单光子吸收的光致化学还原金属离子

早期,单光子吸收光致化学效应制造金属导线多采用紫外曝光固化液态光敏树脂单体(例如丙烯酸单体、硅氧烷单体、环氧SU8 单体等),高能紫外光子有效促进树脂交联形成三维聚合物,再结合化学镀等金属离子还原技术在固化树脂表面沉积金属层获得三维金属导线.与上述分步制造三维金属导线不同,紫外单光子吸收光致化学还原金属离子直接利用紫外激光激发还原剂分子,产生强还原性基团或溶剂化电子,使金属阳离子还原为金属单质并沉积在电介质表面形成金属结构.

单光子吸收的光致还原金属离子采用紫外激光(λ<390 nm)辐照预置在基底表面的前驱体溶液.前驱体溶液由金属盐(例如Pd+,Ag+和AuCl4-等)、还原剂(例如甲醇、苯甲酮、异丙醇等)和溶剂(例如乙醇、水、聚乙烯醇等)组成.紫外激光的单光子能量满足激发还原剂分子所需能量,金属离子主要通过两种方式被还原.

(1) 紫外激光激发还原剂的电荷转移至金属离子.例如Ng 等人[19]利用波长为375 nm 的连续激光作用于还原剂甲氧基聚乙二醇(MPEG),激发MPEG 分子最外层电子至高能态并与Ag+结合,Ag+被还原为Ag.

(2) 紫外激光电离还原剂形成溶剂化电子或阴离子自由基还原金属离子.例如Sakamoto 等人[20]利用波长为355 nm 的激光辐照苯甲酮溶液,紫外光子能量超过了苯甲酮分子的化学键能,分子中的苯环被激发生成游离羰基,将溶液中的AuCl4-还原为Au.此外,紫外激光还可以激发光催化材料产生具有强还原性和强氧化性的光生电子-空穴对.Jacobs 等人[21]采用波长为351.1~ 363.8 nm 的激光器,以TiO2薄膜作为光催化材料,Na3Au(SO3)2作为金属离子的供体.TiO2被紫外激光激发产生光生电子和空穴,光生电子迁移到TiO2薄膜表面后将Na3Au(SO3)2还原为Au.

综上,紫外激光直写金属结构时,高能的紫外光子破坏有机分子的化学键或电离有机分子产生自由电子,能瞬间将金属离子还原为金属单质,激光辐照时间极短,且化学键断裂产生的飞溅会带走部分热量,减少基底表面热累积,降低基底热变形,避免被还原的金属再氧化[22].但是还原的金属颗粒孤立地附着在基底表面或悬浮在溶液内部,无法形成连续的金属结构,通常作为化学镀的活性催化点,提高后续沉积金属与基底的附着力[23].紫外激光直写金属导线的改善方法和机制需要更加深入的研究.

1.2 双光子吸收的光致化学还原金属离子

基于双光子吸收(two-photon absorption,TPA)的光化学反应包括双光子聚合(two-photon polymerization,TPP)和TPA 化学还原金属离子,均是利用飞秒激光激发前驱体材料产生TPA,其中TPP 为聚合物单体和交联剂在飞秒激光作用下形成三维聚合物网络,用于制造有机高分子微纳结构器件.TPA 化学还原金属离子是利用飞秒激光激发光敏剂将外层电子转移至金属离子.电介质表面制造金属导线多采用TPA 化学还原金属离子,已经实现Ag[24],Au[25]和Pt[26]等贵金属结构的制造.前驱体溶液由金属盐、光敏剂、表面活性剂和溶剂组成,飞秒激光激发光敏剂在光斑焦点处发生双光子吸收,通过金属离子还原和后续金属成形2 个过程实现金属导线的制造.

(1) 光敏剂外层电子被激发至高能态,并转移至金属离子,使金属离子还原[27].激光加工过程中,光敏分子同时吸收两个光子能量使其外层电子被激发至高能态,光子能量之和不低于分子内部能级差,该过程是一种非线性吸收光学效应,概率依赖于光强平方.飞秒激光的脉宽极短,焦点处的光子被限制在极小区域内,中心光强极高,因此飞秒激光可以引发光敏剂产生双光子吸收.

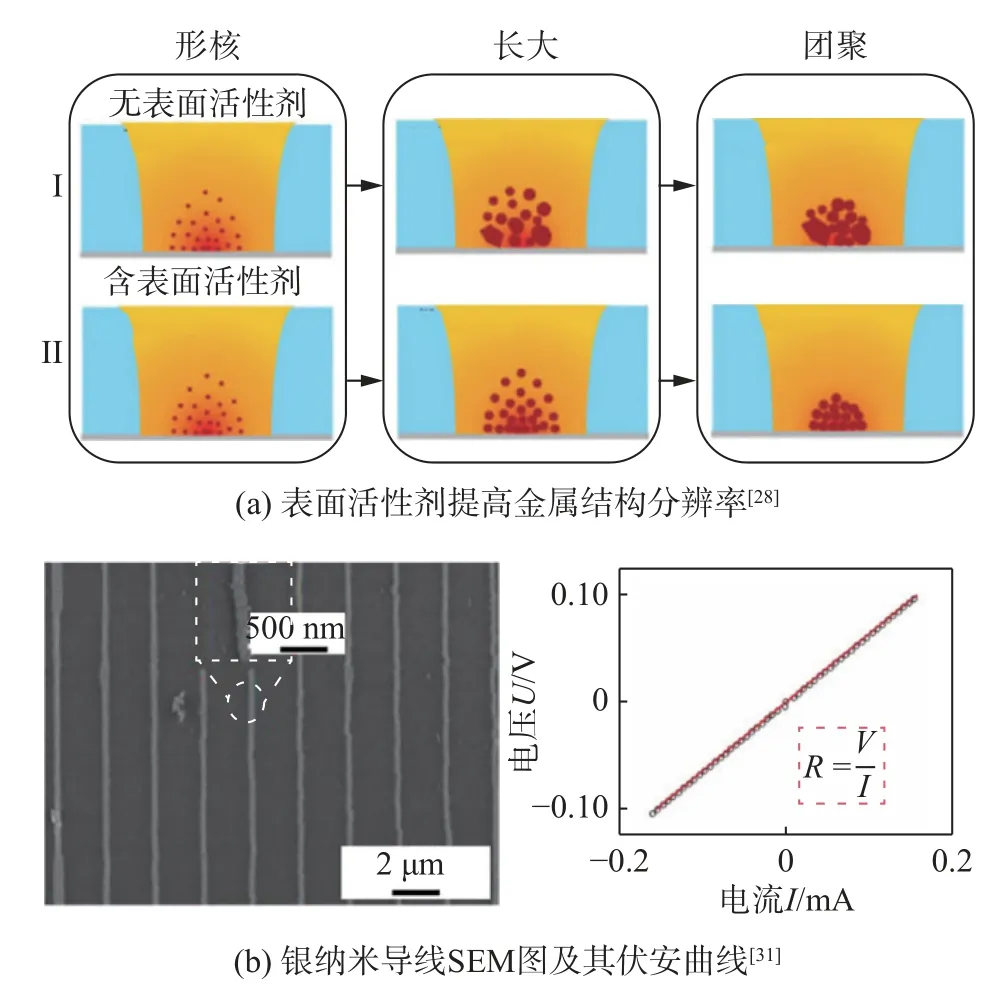

(2) 金属离子被还原后,金属结构的形成过程包括3 个阶段[28]:金属晶粒形核—金属晶粒长大—金属颗粒聚集.根据LaMer 模型,金属离子被还原后,局部聚集的金属原子浓度超过临界浓度时,金属原子开始形核,当晶核半径超过理论临界半径时,亚稳态的晶核转变为稳定状态.形核后,晶核经长大形成晶粒,晶粒经团聚形成金属结构[29].

基于双光子吸收的飞秒激光直写技术显著提高了金属导线分辨率.Tanaka 等人[30]首次利用飞秒激光诱导金属离子还原制造了银和金导电结构,最小尺寸为700 nm,其中银的电阻率低至5.3 ×10-8Ω·m,仅为块体银的3.3 倍,但是飞秒激光加工过程产生的热效应易产生气泡并形成不稳定氧化,导致金属结构的分辨率难以突破亚微米.

向前驱体溶液中添加表面活性剂可以降低热效应,抑制金属结构成形阶段的金属颗粒长大和团聚,进一步提高金属导线的分辨率,原理如图1a 所示.Cao 等人[28]利用烷基羧酸盐(NDSS)作为表面活性剂,通过调控NDSS 浓度和激光功率,使银结构线宽突破光学衍射极限,降低至120 nm,但银线尚未作为导线.Ren 等人[31]通过向前驱体溶液中加入氨基酸降低激光热效应,银结构线宽最低达到186 nm,伏安法测量其电阻率低至4.1 × 10-7Ω·m,为块体银的25 倍,如图1b 所示.

图1 高分辨率金属导线成形机制及其表征Fig.1 Schematic diagrams of formation and the characterization of high-resolution metallic wires.(a) formation of metal structure on a substrate;(b) SEM images and current-voltage curve of Ag nanowires

综上,飞秒激光具有脉宽极短、与材料相互作用时间极短的特点,其与光敏剂产生的TPA 效应使导电金属结构线宽降低至百纳米,突破光学衍射极限.但基于双光子吸收的飞秒激光直写技术仍存在一些问题[32-33],金属结构成形速率与温度相关,为了提高金属结构成形精度需要降低激光产生的热效应,导致直写速度一般低于百微米每秒,因此基于双光子吸收的飞秒激光直写技术主要适用于高精度结构领域.如何提高金属导线的制造效率仍然是基于双光子吸收的飞秒激光直写技术主要面临的挑战.

2 基于光热效应的金属导线激光直写技术

与基于光化学效应激光直写技术利用高能激光激发基态电子跃迁并转移至金属离子不同,基于光热效应激光直写技术多采用连续或短脉冲激光器,利用激光焦点区域热效应引起快速升温使材料相变或氧化还原.基于光热效应的激光直写技术主要包括选择性激光烧结金属纳米颗粒、激光诱导向前转移以及激光加热还原金属离子.

上述3 种技术激光热作用过程存在差异:选择性激光烧结是通过激光快速熔化-凝固金属纳米颗粒制造金属导线,即激光热量引起金属纳米颗粒表面;激光诱导向前转移是利用激光汽化转移金属薄膜或金属墨水制造金属导线,即激光热量引起界面处材料汽化-液滴喷射-液滴凝固/堆积;激光加热还原金属离子是利用激光加热形成强还原性基团还原金属离子,是一个氧化还原过程.

2.1 选择性激光烧结金属纳米颗粒

选择性激光烧结(selective laser sintering,SLS)主要采用连续或短脉冲激光束辐照预置在电介质基底表面的的金属纳米颗粒墨水,利用激光热量去除液体介质,留下金属纳米颗粒,金属纳米颗粒经激光烧结形成导电金属结构[34].SLS 利用了纳米颗粒的小尺寸效应,即纳米颗粒极高的表面能使其表面熔化所需能量远低于块体材料[35].但是金属纳米颗粒的稳定性较差,为了防止其团聚、沉淀或氧化,将直径为1~ 100 nm 的金属纳米颗粒置于有机溶剂中形成悬浮液,分散剂和稳定剂包裹单个金属纳米颗粒,形成金属纳米颗粒墨水[36].

目前,金属纳米颗粒墨水主要包括银纳米颗粒墨水和铜纳米颗粒墨水.铜电阻率低、成本低,但其纳米颗粒极易在储存过程中发生氧化失效,研究学者多采用在铜纳米颗粒外部包覆聚合物、碳材料、贵金属等材料的壳结构以提高墨水的抗氧化性能,但该过程增加了墨水化过程的难度,也不利于工业化应用[37].相比之下,银纳米颗粒墨水兼具电阻率低和性能稳定的优势,更适合作为SLS 墨水.

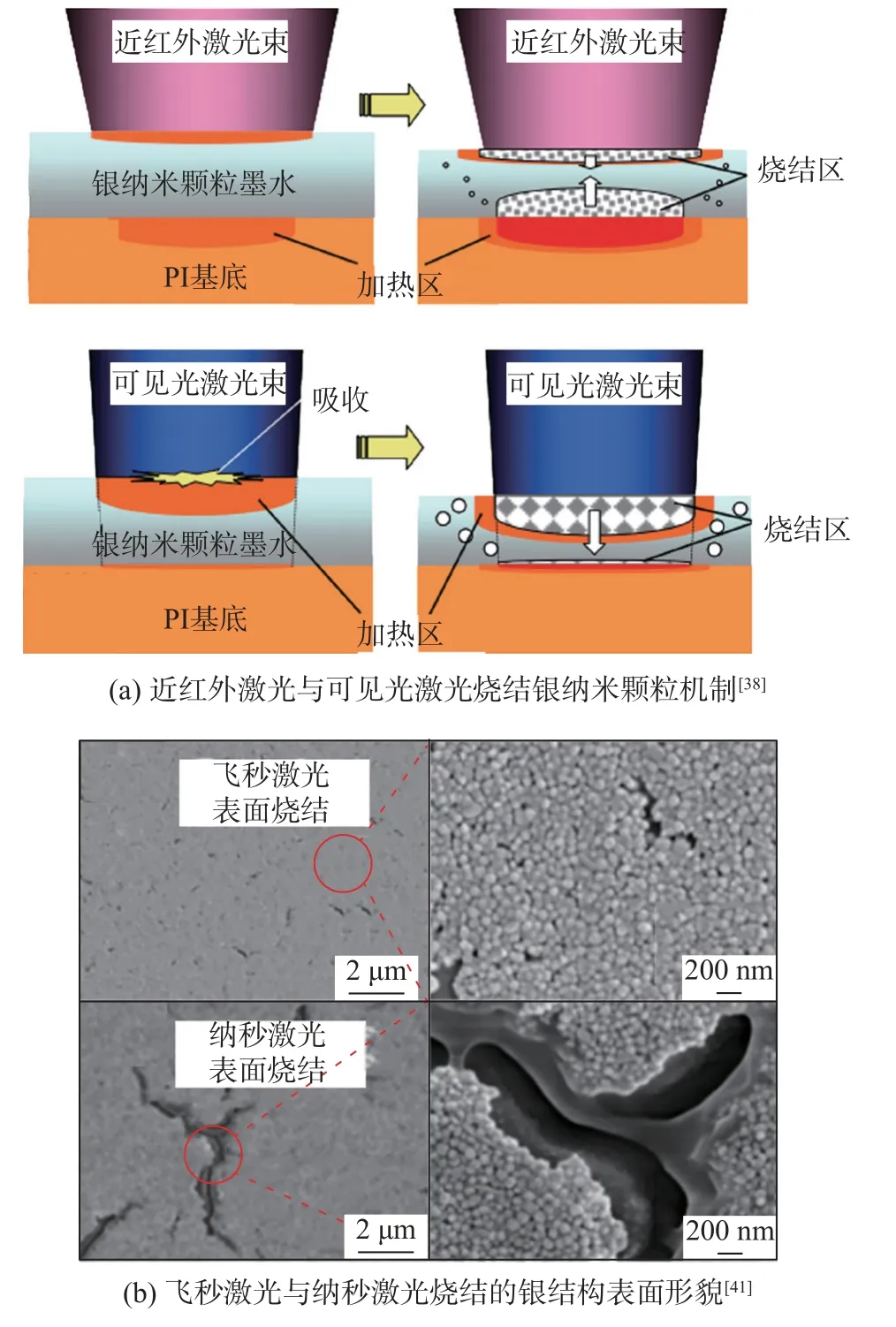

SLS 采用激光器波长涵盖紫外至红外波段,对于不同波长入射激光,银纳米颗粒墨水表现出选择性吸收的特点,使烧结后的银结构导电性产生差异.Maekawa 等人[38]对比了近红外激光与绿光激光烧结银纳米颗粒,前者制造的导线电阻率仅为5 × 10-8Ω·m,小于后者制造的导线电阻率 8 ×10-8Ω·m.研究分析(图2a)墨水对近红外激光的吸光度低,大部分激光能量穿过墨水层被聚酰亚胺(PI)基底吸收,PI 将吸收的能量转化为热量传递给墨水层,使其表面形成粘附均匀且致密的银导线.而墨水对绿光的吸光度高,造成墨水层表面的有机溶剂爆炸性蒸发以及表层银纳米颗粒烧结,使银导线表面产生大量孔隙,导致其导电性降低.然而Paeng 等人[39]研究发现绿光激光烧结的银导线电阻率(5.3 × 10-8Ω·m)优于近红外激光烧结的银导线(8.9 × 10-8Ω·m).研究分析绿光激光引起墨水中的银纳米颗粒表面产生等离激元增强热点,使纳米颗粒之间产生局部电势梯度和弹塑性变形,有助于颗粒间形成烧结颈,从而增强金属结构导电性.两组研究中银纳米颗粒墨水的厚度、黏度、密度等差异可能是银结构导电性产生相反结果的原因.

图2 激光参数对烧结金属纳米颗粒的影响Fig.2 Influences of laser parameters on SLS of metal nanoparticles. (a) schematic of SLS of Ag nanoparticles with near-infrared laser and visible laser;(b) surface SEM images of Ag films via SLS using femtosecond laser and nanosecond laser

尽管SLS 技术制造的银导线具有优异的导电性,但连续激光或短脉冲激光产生的局部热效应易导致导线与基底产生开裂、损伤和金属结构分辨率低等问题,极大地限制了SLS 金属导线的应用[40].为了降低激光产生的热扩散,学者提出利用飞秒激光烧结银纳米颗粒提高金属结构的成形质量.Noh 等人[41-42]通过对比纳秒与飞秒激光烧结银纳米颗粒发现(图2b):①飞秒激光烧结主要是通过固体扩散和纳米颗粒颈缩形成,未产生液相烧结,对柔性基底的损伤宽度仅为200 nm,制造的银结构电阻率为7.07 × 10-8Ω·m;②纳秒激光烧结主要通过纳米颗粒的完全熔化和再结晶,熔化的液相产生的毛细不稳定现象易引起金属凝固成球,导致有机基底热损伤宽度增加至1.2 μm,银结构电阻率上升至1.04 × 10-7Ω·m.

近年来,电子器件使用场景的复杂性对金属导线的共形性和适配性的要求进一步提升[43],SLS 技术在制造共形电路方面具有显著优势[18].首先采用喷墨打印技术在三维共形聚合物基底表面制造含有铜纳米颗粒和铜微米片的多维粒子墨水图案,铜微米片作为烧结的填料,纳米颗粒用于提高激光烧结致密化效率,有效提高了墨水的抗氧化性能;随后设定激光束沿打印的墨水路径进行扫描,使金属颗粒烧结形成铜共形导线,利用该方法直写的铜导线厚度达到16.5 μm,电阻率为1.5 × 10-7Ω·m.

综上,SLS 制造银导线对环境要求较低,且银纳米颗粒墨水不易氧化,极大地缩短了烧结时间,避免传统烧结的高温对基底损伤,但是银纳米颗粒墨水的成本高,其长时间存储易自发团聚,影响烧结质量.未来需要进一步研发分散体系及稳定剂,提高墨水稳定性,降低墨水的的合成成本,并开发合成方法简单的抗氧化铜纳米颗粒墨水[44].

2.2 激光诱导向前转移

激光诱导向前转移(laser-induced forward transfer,LIFT)原理示意图如图3a 所示[13,45],其加工系统由脉冲激光器、光学透明载体(例如玻璃载玻片)、沉积在载体表面的金属薄膜或金属墨水供体层及接收基底组成,供体层与接收基底相对放置,间隙为10~ 1 000 μm.高能量密度脉冲激光穿过载体加热供体层,供体层熔化或汽化形成液滴,液滴经非接触式传输滴落在接收基底表面并经凝固或液相堆积形成金属图案.

图3 LIFT 机制及其制造的导电金属线Fig.3 Technical principles and manufactured metal wires of LIFT. (a) sketch of the setup and principle of operation;(b) Ag gate electrodes;(c)Ag and Pt nano-electrodes

按照供体层类型,LIFT 技术制造金属结构分为2 种类型.

(1) 金属薄膜作为供体层[48].脉冲激光穿过透明载体,作用在载体与金属薄膜界面处,高能激光束加热金属产生局部熔化,随着热量累积,熔池沿光束入射方向不断延伸,当熔池温度高于金属沸点,熔融金属汽化并形成金属蒸气,汽化金属将液态金属从供体层喷出,形成金属液滴.金属液滴的喷射速度通常随激光能量密度线性增加,少数激光能量被转换为液滴喷射动能,大部分能量被转换为金属内能,激光加热产生的热压力引起的应力松弛是驱动金属与载体分离的主要原因[49].金属液滴随后滴落至接收基底,经冷却、凝固后在接收基底上形成金属结构.

(2) 含有金属颗粒的高粘度悬浮液作为供体层[50].金属颗粒直径在纳米到几十微米之间,激光聚焦在悬浮液与载体界面处,溶剂在激光的作用下快速蒸发形成蒸汽,推动金属颗粒转移至接收基底,形成与激光束运动轨迹一致的金属结构[51].与金属薄膜相比,金属颗粒悬浮液LIFT 过程无相变,直写图案的形状和尺寸与激光光斑基本一致,精度更高.但是直写图案仍需要退火等后处理工艺去除有机溶剂,使孤立的金属颗粒形成连续的导电结构[52].

近几年,研究学者提出采用LIFT 技术与SLS技术相结合的方法去除以金属颗粒悬浮液中的有机溶剂并烧结金属颗粒,有效提高了金属结构制造效率,并避免高温退火对基底产生热损伤[46,53].采用该方法在玻璃表面制造的银导电栅格(图3b)的电阻率降低至2.5 × 10-7Ω·m.

LIFT 制造金属结构分辨率与激光光斑直径相同或相近.为了进一步降低金属结构的特征尺寸,Yang 等人[47]提出TPA 技术与LIFT 技术相结合的方式,利用飞秒激光分别辐照含有Pt+和Ag+的墨水供体层,采用高数值孔径的油浸物镜(NA=1.4)使光斑直径接近光学衍射极限,经过金属离子的还原和金属材料的转移,最终在玻璃基底表面获得特征尺寸分别为~ 0.6 μm 和~ 0.72 μm 的铂电极和银电极,如图3c 所示,电极的电导率分别达到2.4 × 105S/m 和5.9 × 106S/m,与块体材料相近.

综上,LIFT 沉积过程中供体层没有与接收基底直接接触,避免已沉积材料对未加工材料的污染,但仍存在以下亟待解决的问题[54-55].①当金属薄膜为供体层时,金属的高热扩散率易导致光斑边缘出现熔融区,造成金属薄膜分辨率下降或产生飞溅物,并且金属薄膜材料不能被全部转移,造成材料浪费;②当金属纳米颗粒墨水作为供体层时,其喷射过程的稳定性依赖于流体材料的特征,例如墨水的厚度、密度、黏度,制造过程需要使墨水层始终保持均匀状态,导致批量化生产难度增加.如何控制金属薄膜供体层产生的飞溅或提高墨水供体层的稳定性是LIFT 技术亟待解决的问题.

2.3 激光加热还原金属离子

激光加热还原金属离子通常采用连续或短脉冲激光器进行加工,前驱体溶液或基底吸收激光能量并产生热量,使溶液中的金属盐(复合物)或金属氧化物还原为金属单质,金属单质随后沉积在基底表面形成金属图案.激光加热还原金属离子已经用于Cu[56],Ag[57],Ni[58]和Au[59]等多种导电金属结构的制备,其中导电铜结构是被研究最广泛的材料之一.

铜结构的导电性与激光作用区域温度相关,因此国内外研究学者通过直接观测的方法对激光高温驱动Cu2+还原过程进行研究.Kochemirovsky 等人[60]通过搭建高速摄像装置同步观察到连续激光辐照含有Cu2+的甲醛溶液时形成气泡,研究分析由于高能激光束引起激光焦点附近的溶液形成高温区,促进甲醛活化并汽化,活化的甲醛使Cu2+还原为Cu,并沉积在玻璃基底表面.Long 等人[61]同样利用高速摄像观察高频纳秒脉冲激光与含有Cu2+的溶液相互作用的非平衡过程,高能激光束诱导液体受热蒸发并形成高压气泡,随着脉冲的叠加,气泡逐渐长大,被还原的铜颗粒堆积在高压气泡周围,气泡溃灭时,颗粒分散至溶液中.

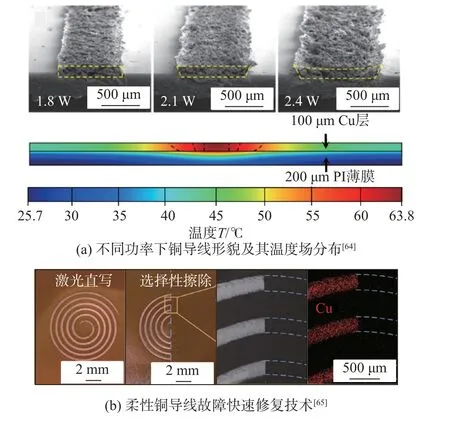

激光作用区域的温度主要取决于激光加工工艺参数.Peng 等人[16,62-64]利用连续激光加热Cu2+分别在聚碳酸酯(PC)和聚酰亚胺(PI)表面直写Cu@C(石墨烯)导电微结构,方阻低至0.57 Ω/sq,电阻率低至4 × 10-8Ω·m,激光直写速率为5~10 mm/s.研究发现随着激光功率的增加,被还原的孤立的铜颗粒熔合为连续的金属结构,如图4a 所示,且Cu 结构的线宽随扫描次数的增加而增加,扫描次数的增加提高了基底与前驱体溶液界面的热导率,已经沉积的金属可以作为后续沉积金属的接收器.该团队进一步提出了一种通过改变激光光束离焦状态的方法实现柔性铜导线故障快速修复(图4b)[65]:采用聚焦光斑加工时,Cu2+发生光热还原反应形成铜导线,电阻率仅为块体材料的2.5 倍(~ 4 × 10-8Ω·m),实现导线的制造或重新写入;采用离焦光斑加工时,激光引起的热量驱动酸性前驱体溶液迅速电化学腐蚀无效铜结构,实现导线擦除.

图4 激光加热还原Cu2+ 直写铜导线及其优化技术Fig.4 Laser heating reduction of Cu2+ and its optimization technique.(a) Cu wires with varied laser powers and the temperature field distribution;(b) characterization of the Cu structures during writing-erasing process

激光加热还原金属离子具有制造条件简单、环境友好、制造效率高等显著优势,用于微米及以上尺寸的金属结构的制造,直写速率可以达到mm/s,极大的提高了生产效率.然而高能激光束的能量输入易导致热敏性基底熔化或损坏,形成明显的热影响区,影响图案的精度[66-68].

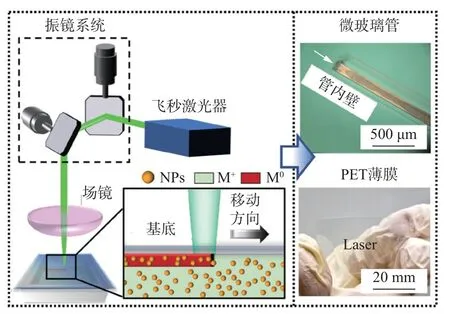

针对上述问题,Huang 等人[69-71]提出一种基于光热效应的纳米材料增强吸收飞秒激光还原金属离子新方法,其原理如图5 所示,向前驱体溶液中添加纳米颗粒,飞秒激光穿过透明电介质基底(例如玻璃或聚对苯二甲酸乙二醇酯)作用在基底与溶液界面处,利用纳米颗粒单光子吸收激光能量加热周围溶液,使溶液中金属离子还原为金属单质并沉积在基底表面,形成导电金属结构.该方法直写铜微结构效率可以达到107μm3/s,与已有的飞秒激光直写铜微结构相比提高2~ 3 个数量级,同时利用飞秒激光脉宽极短的特点,精确控制热输入量,降低热影响,实现基底表面无损伤激光直写,铜结构的方阻最低达到0.27 Ω/sq.

图5 纳米颗粒增强吸收飞秒激光加热还原Cu2+[69]Fig.5 Femtosecond laser heating reduction of Cu2+ via nanoparticle enhanced absorption

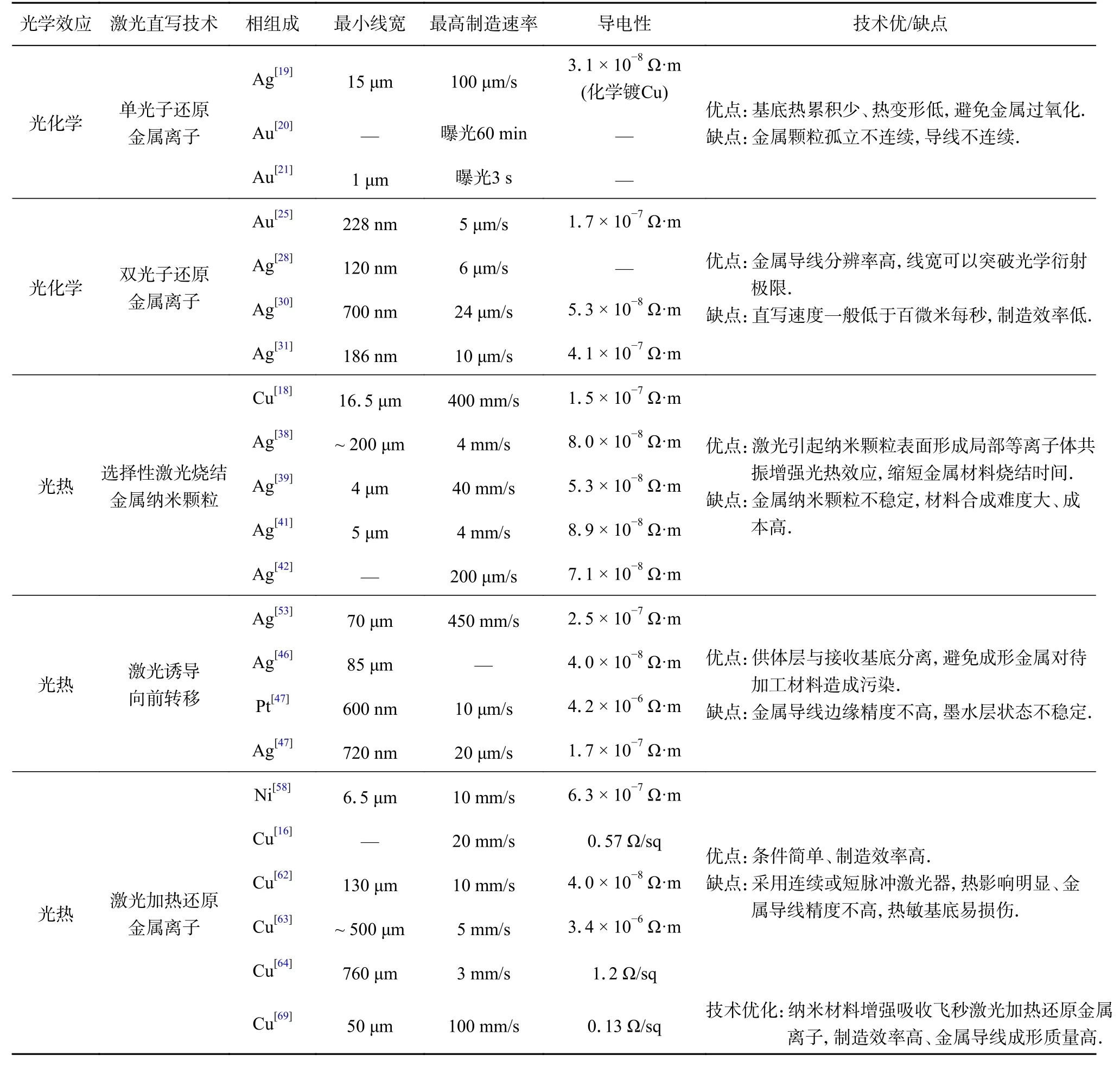

综上,文中分别基于光化学和光热两种机制概述了单光子还原金属离子、双光子还原金属离子、选择性激光烧结金属纳米颗粒、激光诱导向前转移、激光加热还原金属离子等5 种激光直写技术在电介质表面制造金属导线的国内外研究进展,典型研究结果见表1.通过对直写金属直写线宽、直写效率、导电性方面进行对比,总结了各技术的优点和不足.

表1 不同激光直写技术制造金属导线典型研究结果对比Table 1 Comparison of the conductive metallic wires based on the laser direct writing technologies

3 结束语

(1)总结了几种金属导线激光直写研究进展.以紫外激光单光子吸收的光化学效应直写技术被还原的金属材料多为贵金属,且金属结构连续性较差、导电性不高,需进一步拓展被还原金属材料体系、开发连续金属结构成形工艺.以飞秒激光诱导光敏分子双光子吸收的光化学效应直写技术可实现超过衍射极限的高分辨率导电金属结构制造,但效率低,直写速度一般在几微米到几百微米每秒,如何提高制造效率是其工业化应用需要突破的重点方向.

(2) 选择性激光烧结金属纳米颗粒直写技术对环境要求低、制造的金属导线性能优异,但金属纳米颗粒墨水主要为贵金属银墨水,制造成本高,亟需研发低成本、高导电性、高稳定性的金属纳米颗粒墨水以满足工业化生产需求.激光诱导向前转移直写技术的供体层与接收基底非直接接触形式,避免已沉积材料对未加工材料的污染,但金属薄膜熔融区或墨水层状态易导致金属导线精度或导电性产生波动,进一步控制金属薄膜的飞溅和维持墨水层均匀性可以推动其在金属导线制造领域的发展.激光加热还原金属离子直写技术直写速度高,但采用连续或普通脉冲激光易导致热敏基底的热损伤,并降低金属导线精度,利用高重频超快激光的热累积效应可实现高质量金属导线的高效制造.