适应动态加速度场的压电-液压串联复合激振装置研制

毛勇建, 李明海, 何颖波, 严 侠, 刘 谦, 凌明祥, 康 甜

(1. 中国工程物理研究院 总体工程研究所,四川 绵阳 621999;2. 中国工程物理研究院,四川 绵阳 621999)

1 引 言

在航空航天领域,气动力诱发的加速度和振动环境对飞行器的结构和功能都可能造成影响。已有研究表明,加速度和振动环境对飞行器具有显著的耦合作用[1-2]。单一环境未激发出的故障,可能在耦合环境中得以暴露,因此加速度-振动综合环境试验逐渐得到学界和业界的接受和重视[3-9]。然而,传统的加速度-振动综合试验以稳态(或缓变)加速度与平稳随机振动综合为主,尚未对两种环境的时变特性进行模拟。但现实情况是,惯性器件、组件和系统的功能性能,往往与其经历的环境历程相关,不仅对加速度、振动幅值敏感,同时还对其变化过程、变化率敏感。因此,惯性器件、组件和系统的功能性能及其可靠性考核,需要较真实地复现具有动态特性的加速度-振动综合环境,对现有技术与试验设备提出了新的挑战。

美国Sandia 国家实验室早期采用电磁式激振,实现了稳态加速度-振动综合环境模拟,但负载仅2.25 kg、振动加速度3grms[3];近年来采用压电激振方法,实现了负载22.5 kg、振动加速度15grms的稳态加速度-振动综合环境模拟[4-5],并最终用于试验考核[5-6]。国内,西安交通大学与中国工程物理研究院总体工程研究所合作,实现了稳态加速度下的电磁式激振[10-11];浙江大学通过在离心机上安装电磁振动台,实现了1 kg 负载的稳态加速度-振动综合[12];重庆大学通过多体动力学建模,实现了加速度-振动综合环境的理论模拟[13];中国工程物理研究院总体工程研究所与北京强度环境研究所合作,研制出推力达20~50 kN 的稳态加速度-电动振动综合环境试验系统[9,14]。此外,随着电液伺服振动技术的日益成熟,已经越来越多地应用于土工离心机上的低频激振[15-16]。

回顾加速度-振动综合环境试验技术的发展历程,不难得出如下认识:(1)前期所有的加速度-振动综合环境模拟,其离心机平台均属稳态,不具有动态加速度性能[3-6,9-16];(2)在追求宽频激振(一般为10~2 000 Hz)的过程中,均采用了电磁振动台,但由于其轻量化困难、线圈容易失效、冷却系统复杂等,应用受到较大局限[3,10-12];(3)压电激振装置具有轻量化、模块化的特点,但只能实现中高频激振,在100~300 Hz 以下因位移小,无工程实用价值[4-5];(4)液压激振具有重量轻、推力大的特点,但只能实现中低频激振,其上限频率一般在200 Hz 左右[15-16]。由此可见,几种传统的激振方法和装置存在“宽频不轻量、轻量不宽频”的问题。

为了实现动态加速度-振动综合环境模拟,需具有快加减速性能的动态离心机作为动态加速度加载平台。动态离心机的电机功率、结构强度等规模相关指标需远高于同等容量的稳态离心机,并随负载的增加而急速增长,对激振装置的重量具有严格约束。因此,如何解决“宽频不轻量、轻量不宽频”的矛盾,设计重量轻、频带宽且对动态加速度场不敏感的激振装置,是实现动态加速度-振动综合环境模拟的关键所在。

在此背景下,本文结合压电和液压激振的优点,提出了动态加速度场下压电-液压串联复合激振方法,研制出适应动态加速度场的轻量宽频激振装置,实现了动态加速度和时变振动(具有时变统计特性的非平稳随机振动)的综合力学环境模拟,为飞行器惯性器件、组件和系统的功能性能及其可靠性考核提供了高效经济的实验室手段。

2 结构系统

压电-液压串联复合激振装置在动态离心机上的安装关系见图1,总体结构和工作原理如图2所示。激振装置的主要技术指标为:在离心加速度不低于60g、加速度变化率不低于15g/s 条件下,可分别实现至少50 kg 负载、6grms振动加速度、10~2 000 Hz 频带的宽频激振。

图1 动态加速度-振动模拟系统Fig.1 Dynamic overload-vibration simulation system

图2 串联复合激振装置结构和原理示意图Fig.2 Sketch of structure and principle of series hybrid vibration exciter

如图2(a)所示,激振装置主要包括两个模块:多单元压电并联激振模块、适应动态加速度场的液压激振模块。图2(b)分别为液压激振、压电激振、压电-液压串联复合激振的力学模型、载荷频域特征和时域特征,展示了串联复合激振装置的工作原理。由力学模型可知,串联型激振系统的位移、速度、加速度以及受到的激振力由各组成部分叠加而成。因此其优势在于可以将不同幅值、相位和频率成分的振动载荷进行叠加,形成更大的位移、速度和加速度以及更宽的频带。本文压电-液压串联复合激振装置结合液压激振模块的中低频段(10~200 Hz)性能与压电激振模块的中高频段(100~2 000 Hz)性能,形成了宽频带(10~2 000 Hz)的激振能力。同时,二者均有结构轻量化的优势,可以满足动态加速度场下的轻量化、宽频带设计要求。与之不同的是,并联型激振系统的各组成部分,其运动参数必须保持一致,因此只适合单纯增大激振力的情况,后文多单元压电并联激振模块就属于这种情况。

2.1 多单元压电并联激振模块

压电陶瓷在电压作用下会产生形变,该特性被广泛应用于精密驱动与定位[17-20]、能量俘获[21-22]、振动控制[23-24]等。由于压电陶瓷的紧凑、轻量特性,美国Sandia 实验室将其用于加速度场下的中高频激振[4-7]。压电陶瓷的位移极小,通常在0.1%~0.2%,且不能受拉,需采用柔性机构进行位移放大并提供预紧力,其实物图与典型的输出功率谱密度(Power Spectral Density, PSD)曲线如图3(a)所示。为增大激振推力,本文采用六个压电激振单元并联,并采用两个刚性圆盘夹持固定为一体,其实物图(上圆盘未安装)与典型振动输出如图3(b)所示。

前期,由于菱形位移放大机构的力学分析主要基于静力学和刚体假设。为了实现其动力学设计,本团队提出菱形位移放大机构的位移放大比与固有频率解析模型[25]以及频率域动力刚度模型[26-27],从而为菱形位移放大机构设计优化提供了计算手段。其中,位移放大比解析模型为:

其中:A和I为柔性梁的横截面面积和转动惯量,θ为柔性梁的方位角,L为柔性梁的长度。

根据激振装置的研制技术指标,确定本文中菱形位移放大机构的柔性梁厚度为4 mm,机构方位角为15°,位移放大比为3.1。

此外,由于压电叠堆陶瓷和菱形位移放大机构加工不可避免地存在一定误差,装配不佳可能会出现“矮子偷懒”问题,输出推力大打折扣。为此通过反复研究和测试,建立了精密调工艺流程,如图4 所示,确保了压电叠堆陶瓷和菱形柔性机构以及刚性盘之间无间隙及应力平衡,并最终实现了并联激振的推力最大化。表1 给出了激振性能测试数据,可得6 个压电激振单元的并联激振效率为74.2%。

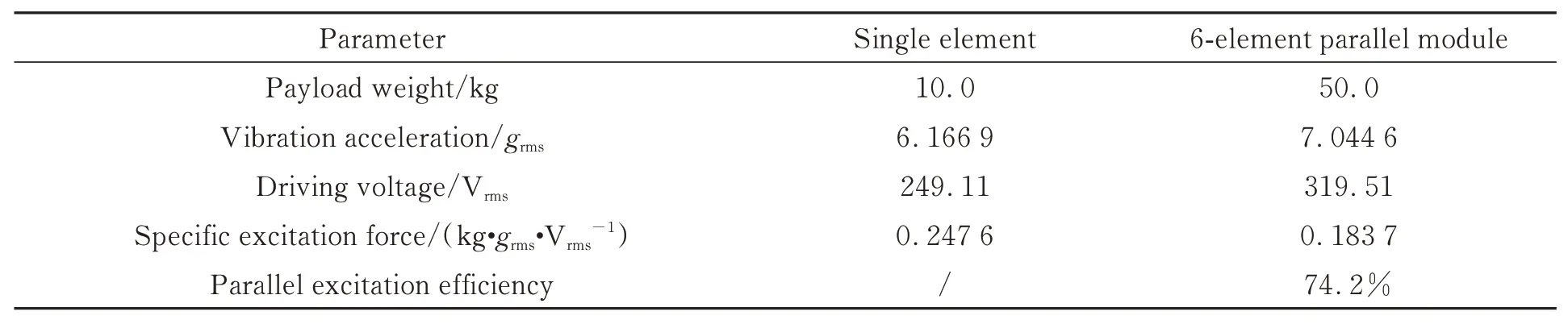

表1 压电激振单元和模块测试结果Tab. 1 Results measured in piezoelectric excitations of single element and 6-element parallel module

图4 压电激振模块的精密装调工艺流程Fig.4 Precise assembly technology for piezoelectric excitation module

2.2 适应动态加速度场的液压激振模块

液压激振在道路运输、地震模拟[15-16]等领域已经得到广泛应用,其主要原理是利用电液伺服阀将电信号转化成具有相应极性并呈比例的介质流量,以驱动作动器往复运动,形成振动载荷[28]。然而,在动态加速度场中,必须有随加速度变化而实时调整的作用力来保证液压作动器在工作位(也称中位、零位)附近往复运动,同时还要适应离心机的紧凑、轻量设计要求。

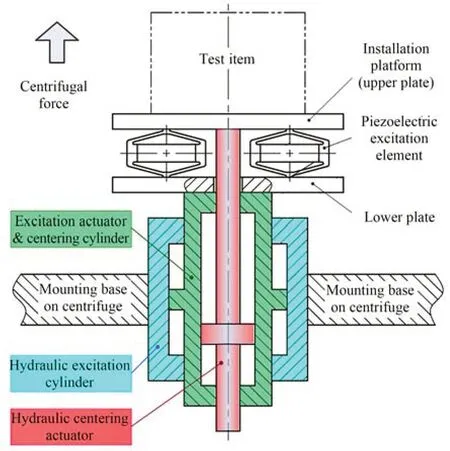

为此,本文提出一种内嵌式的液压定中方法,研发了具有“缸中缸”构型的液压激振模块,其原理如图5 所示。其中,上部结构为压电激振模块及试验件,下部结构为液压激振模块。激振液压缸内装激振作动器并与压电激振模块下圆盘相连。激振液压缸被作动器活塞分隔为上下两个油腔,通过伺服阀控制进入两个油腔中的介质流量及极性,可实现二者的动态压差,推动作动器及与之相连的压电激振模块运动,形成液压激振与压电激振的串联复合激振。激振液压作动器被设计为空心结构,从而形成定中液压缸,内装定中作动器并与压电激振模块上圆盘相连。类似地,定中液压缸被作动器的活塞分隔为上下两个油腔,通过另一组伺服阀产生和控制两个油腔的动态压差,形成随加速度场动态变化的定中力,用以平衡离心力作用,从而实现整个激振作动器的工作中位保持。

图5 液压激振模块结构示意图Fig.5 Structural sketch of hydraulic excitation module

3 控制系统

激振装置的控制系统较为复杂,并与动态离心机平台控制系统以及相关测试系统相互耦合。下文对其中的三个关键技术进行设计。

3.1 串联复合激振分频控制

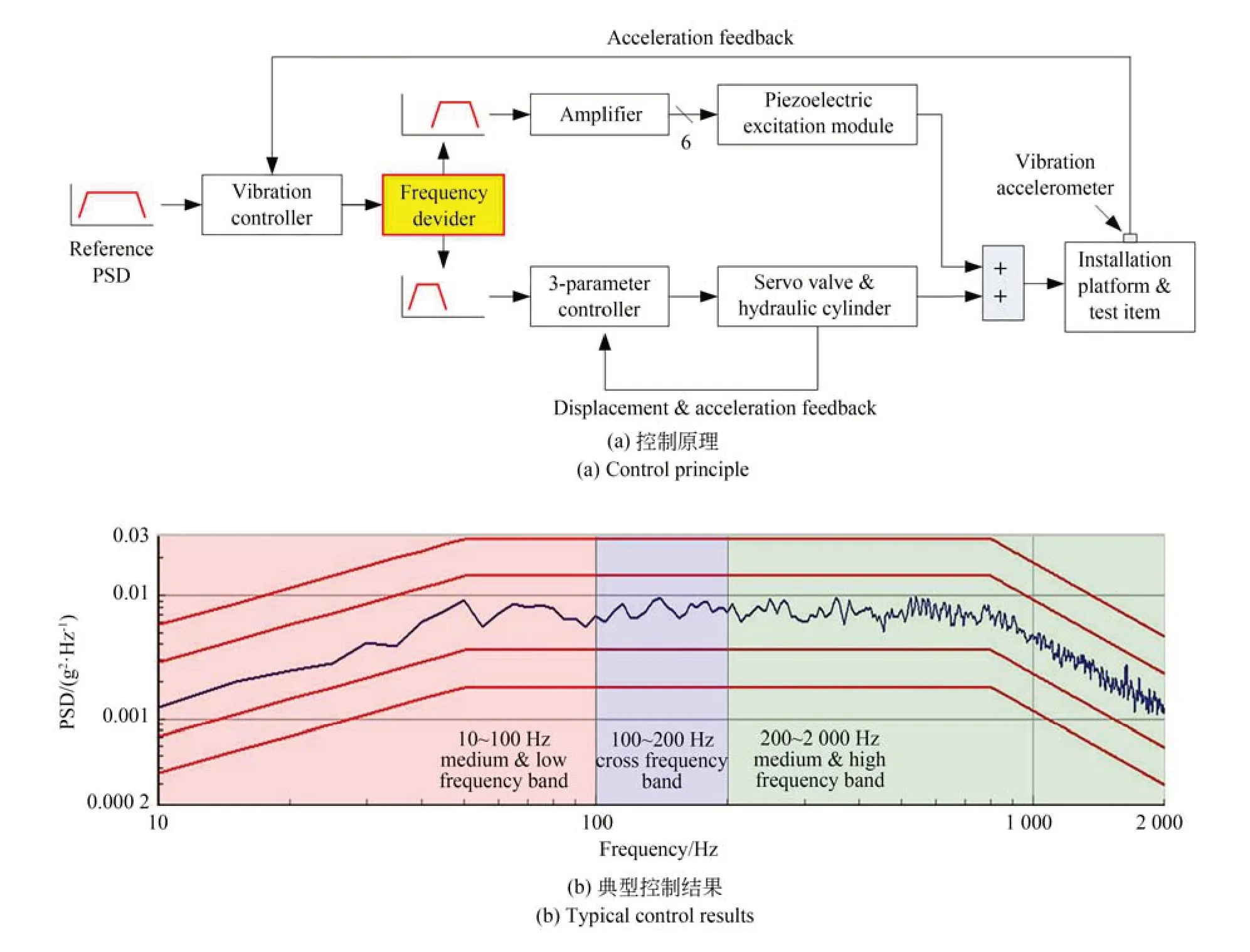

不同于传统的单模式激振,压电-液压串联复合激振装置需要将载荷实时合理地分配给液压激振模块和压电激振模块,使其协调工作且均衡出力。为此,以传统液压伺服控制为基础,在三参量(位移、速度和加速度)控制单元之前增加一个分频器,进行自适应频率分割[29],如图6(a)所示。频率分割后,将中高频信号直接分配给压电功放、放大为高频驱动高压,驱动压电激振模块产生中高频振动载荷,并通过反馈迭代修正获得需要的振动谱形或加速度时间历程曲线;将中低频信号转化为三参量进行液压伺服控制,驱动液压激振模块产生中低频振动载荷,并通过反馈修正获得需要的振动谱形或加速度时间历程曲线;在交叉重叠频带,对各自贡献权重进行动态辨识,并通过反馈进行动态调整。图6(b)所示的PSD 控制测试结果表明,振动载荷整体平稳,三个频段(中低频段、交叉频段、中高频段)具有较好的平衡性、协调性。

图6 串联复合激振分频控制原理与典型结果Fig.6 Frequency-division control principle and typical results for series hybrid vibration excitation

3.2 液压定中控制

图7(a)给出了液压定中的控制原理[30],根据离心加速度实时测量结果,计算平衡离心力所需的定中力,产生驱动信号驱动电液伺服阀,控制定中液压缸的两个油腔压力差,并通过压力差实测结果进行反馈修正。同时,为了防止定中作动器位置漂移,加入了位移反馈补偿控制,与定中力控制相互配合,效果更佳。图7(b)给出了动态加速度环境下典型的定中控制测试结果,易见,定中压力实际值与目标值跟随良好,激振装置台面能够较精确地保持在零位附近,位移值在±0.5 mm 以内。

图7 液压定中控制原理与典型结果Fig.7 Hydraulic centering control principle and typical results

3.3 时变振动控制

为了模拟统计特性随时间变化的非平稳随机振动载荷,提出并实现了两种时变振动控制方法,并研制了一体化的控制系统,具体可根据试验条件和载荷特性等情况选用。

变增益式时变振动控制的基本思路是采用归一化的PSD 曲线控制谱形,在振动过程中通过增益的变化来实现振动量级的改变[31],如图8(a)所示。在具体实施中,振动量级的改变用均方根值时间历程来表征。此外,由于振动时间较长,不可能对目标载荷进行一次性模拟,因此采用了分帧发送与帧搭接技术,实现了长时连续非平稳随机振动载荷的模拟。图8(b)给出了控制算法框图,图8(c)给出了典型的控制测试结果,易见,PSD 谱线和均方根值时间历程均模拟较好。

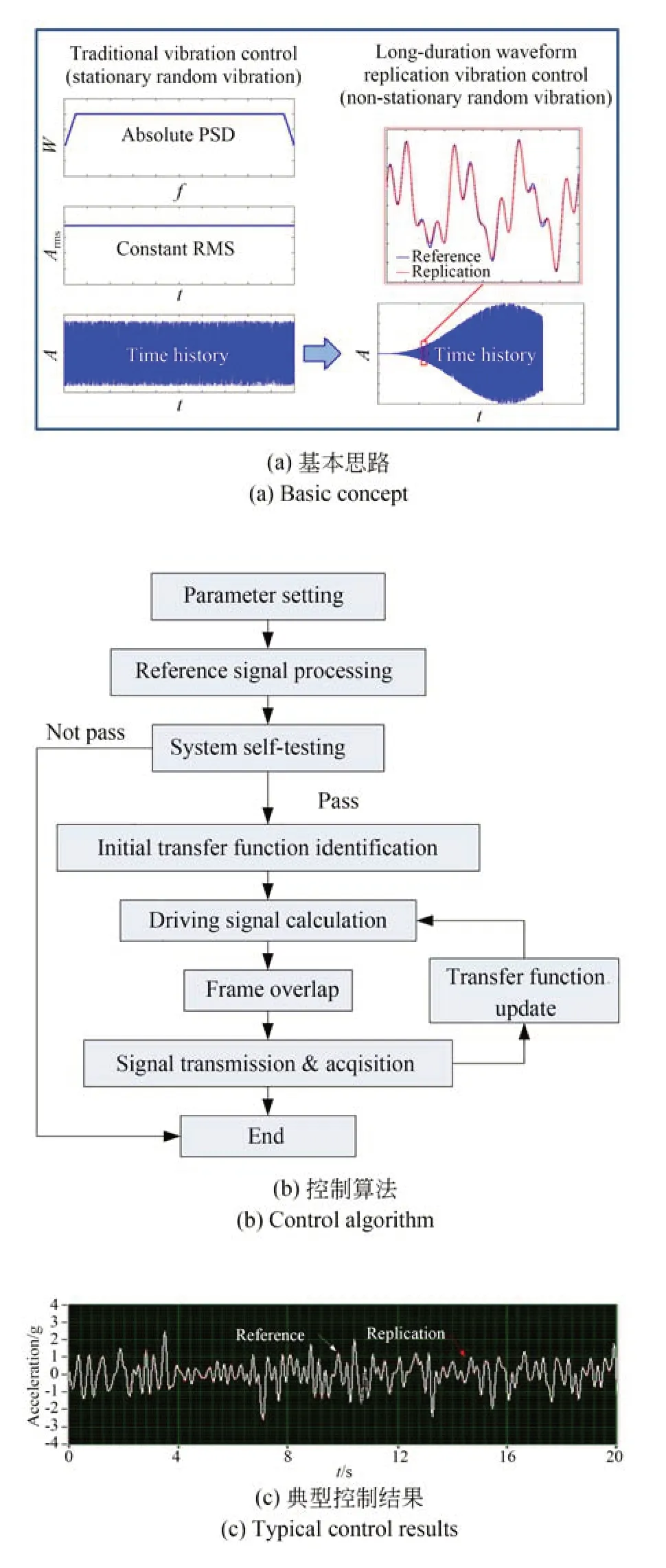

长时波形再现式时变振动控制的基本思路也是采用分帧发送和帧搭接技术实现长时连续非平稳随机振动的模拟,同时在迭代过程中对传递函数进行动态识别和更新,以提高模拟精度,如图9(a)所示。图9(b)给出了控制算法框图,图9(c)给出了典型的控制结果,易见,其时域波形复现具有较高精度。

图9 长时波形再现式振动控制原理与典型结果Fig.9 Vibration control principle for long-duration waveform replication and typical results

4 性能测试

激振装置研制完成后,先后将其安装在稳态和动态离心机上,对主要性能指标进行了测试,测试工况包括高加速度和高加速度变化率两种。

4.1 高加速度工况

为测试激振装置对高加速度环境的适应性,对离心加速度不小于60g、负载不小于50 kg 工况下的激振性能进行了测试。具体地,将激振装置安装在稳态离心机上,在激振装置台面上安装不小于50 kg 的负载,启动稳态离心机,离心加速度缓慢上升,达到60g并保持稳定时,启动激振装置、按照预定的PSD 谱形进行逐级加载,测试其实际输出的PSD 曲线。

高加速度工况的测试结果见图10 和表2。由测试数据可见,在负载50.6 kg、离心加速度60.0g工况下,激振装置输出了频率范围为10~2 000 Hz、均方根值为6.03grms的振动载荷,激振能力满足技术指标要求。

表2 激振装置性能测试结果Tab.2 Performance test results of the exciter

图10 高加速度下激振装置性能测试结果Fig.10 Performance testing results of the vibration exciter under high overload

4.2 高加速度变化率工况

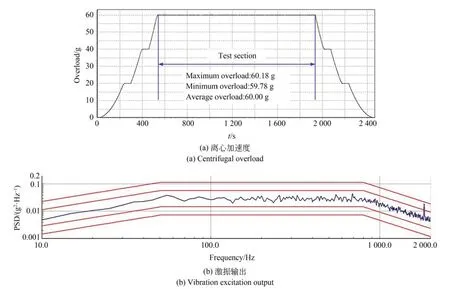

为测试激振装置对高加速度变化率环境的适应性,对离心加速度变化率不小于15g/s、负载不小于50 kg 工况下的激振性能进行了测试。类似地,将激振装置安装在动态离心机上,在激振装置台面上安装不小于50 kg 的负载;启动激振装置按照预定PSD 谱形进行逐级加载,至PSD 曲线达到预定量级且保持稳定时,启动动态离心机、按照预定加速度载荷曲线进行动态加载,考察其在离心加速度变化率不小于15g/s时实际输出的PSD 曲线是否达到技术指标要求。

高加速度变化率工况的测试结果见图11 和表2。由测试数据可见,在负载50.6 kg、离心加速度变化率16.6g/s 工况下,激振装置输出了频率范围为10~2 000 Hz、均方根值为6.05grms的振动载荷,激振能力满足技术指标要求。

图11 高加速度变化率下激振装置性能测试结果Fig.11 Performance testing results of the vibration exciter under high overload rate

5 工程应用

本文研制的激振装置已经应用于多项惯性器件、组件和系统的动态加速度-时变振动综合环境试验。这里结合文献[32]报道的案例,展示其应用特点和效果,其中各物理量(包括时间)均进行了归一化处理。图12(a)为动态加速度时间历程曲线,包括试验条件和3 次试验的实际加载曲线。由图12(a)可见,4 条曲线吻合非常好,统计结果表明全程控制误差均在1%以内。图12(b)为振动加速度均方根值时间历程曲线,包括试验条件及其±3 dB 范围、3 次试验的实际加载曲线。由图12(b)可见,3 次试验的振动加速度均方根值时间历程曲线总体吻合较好,但在本底段(t=0~0.52,动态离心机和激振装置均尚未运行)有一定差别,第1 次试验本底明显低于第2 次和第3 次,这是由测试系统在不同时段的本底噪声不同所致。在过渡段(t=0.52~0.61,动态离心机开始运行,激振装置尚未运行),动态离心机启动形成的电磁干扰造成了振动加速度本底噪声水平提高。在试验段(t=0.61~1.0,动态离心机和激振装置均运行),动态离心机进入中高速阶段后电磁干扰减弱,振动加速度均方根值跟随控制条件变化。正是由于电磁干扰的存在,在振动量值较小时(t=0.61~0.78),控制结果存在一定的正偏差,振动量值增大(至与本底相当)后,偏差减小,均控制在±3 dB 范围内。

图12 应用案例的试验条件和控制结果Fig.12 Test conditions and control results in the application case

实际应用案例表明,集成的试验系统能够进行动态加速度与时变振动的协调加载;但同时也表明,试验系统有一定的电磁干扰,特别是在动态离心机启动阶段更加明显,由此导致在低量级振动(低于本底)加载时控制难度较大,这正是今后需要进一步关注和改进的问题。

需要指出的是,非平稳随机振动的控制难度较平稳随机振动要大得多。这是因为,平稳随机振动控制可以从低量级到高量级逐级均衡修正、调整控制参数,最终在0 dB 量级上还可以继续均衡和修正;非平稳随机振动控制只能在载荷复现过程中实时地按照不断变化的参数进行控制,很少甚至没有(视载荷变化快慢)均衡修正的时间。因此,对非平稳随机振动控制效果评价,不宜简单套用过去平稳随机振动试验的标准,这也是未来制定非平稳随机振动试验标准时的关注重点之一。

6 结 论

针对航空航天领域的惯性器件、组件和系统的功能性能及其可靠性考核需求,研制出能够适应动态加速度场的压电-液压串联复合激振装置,并得到了良好工程应用。提出采用液压、压电两种激振方式实现压电-液压串联复合激振,充分利用了两种激振方式的优点,成功研制了轻量宽频的激振装置。基于此,本文研制的激振装置工作频带(10~2 000 Hz)显著宽于国外类似装置(文献[4]报道为300~2 000 Hz,文献[5]报道为100~2 000 Hz)。其次,采用内嵌式定中方式,研发了具有“缸中缸”构型、能够适应动态加速度场的液压激振模块,并具有轻量紧凑的特点,支撑了串联复合激振装置用于动态离心机。最后,研发了分频控制、定中控制以及时变振动控制的方法和程序,实现了激振装置的精准可靠控制。

本文成果的意义在于,形成的动态加速度-时变振动综合环境模拟能力,可以在地面实验室内实现飞行弹道综合力学环境的较真实模拟和复现,在较大程度上可替代实际装备的飞行试验,为相关系统可靠性评估中的大量子样数据获取提供了相比地面考核更加真实等效的、相比飞行试验更低时间和经济成本的实验室手段。正如美国人所说,这种手段可使试验“以更低成本获得更丰富数据(Produces richer data, saves cost)”[6]。