螺旋叶片调节式压制模具自动控制系统的设计

梁宝英,郤智强,王永清

(1.山西大同大学机电工程学院,山西大同 037003;2.晋能控股煤业集团白洞矿业大同有限公司,山西大同 037000;3.山西大同大学计算机与网络工程学院,山西大同 037009)

1 结构方案设计

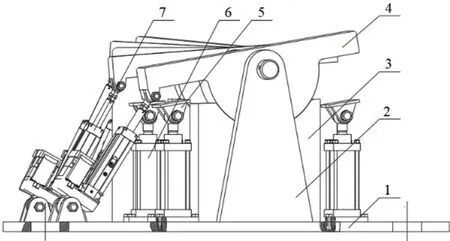

采煤机滚筒螺旋叶片的自动调节式压制模具包括一个上模和一个下模,上模与下模结构相同,主要由5 块筋板(其中中间一块为固定筋板,两边各两块为可动筋板)组成,每块可动筋板都由一个支撑底座支撑,并铰接一个电缸,在每块可动筋板两端下方各安装一个液压缸;支撑底座和液压缸均固定在基板上,电缸与基板铰接[4]。压制模具结构示意图如图1。

图1 上模(或下模)结构示意图

模具主要通过调节每块可动筋板摆动角度使待压制的螺旋叶片螺旋升角达到设计要求,其调节的方法是:在自动控制系统作用下,启动电缸工作,就会推动模具中可动筋板绕固定支点摆动,当摆到设计的角度时,电缸就停止工作;再启动可动筋板下方两端液压缸开始工作,直到与可动筋板接触,液压缸就可停止工作。

上模和下模分别安装在压力机上,上模与压力机上活塞杆相连接,下模固定在压力机机架上。如果将待压制螺旋叶片放置在上、下模之间,启动压力机,上模就随活塞杆移动,直到完成叶片的冲压成形。

2 控制系统设计

采煤机滚筒螺旋叶片的自动调节式压制模具的控制系统由液压控制系统和电气控制系统两部分组成。其中,每块可动筋板摆动通过电气控制系统控制,每块可动筋板下方液压缸运动由液压控制系统和电气控制系统共同控制作用下完成。

2.1 液压控制系统设计

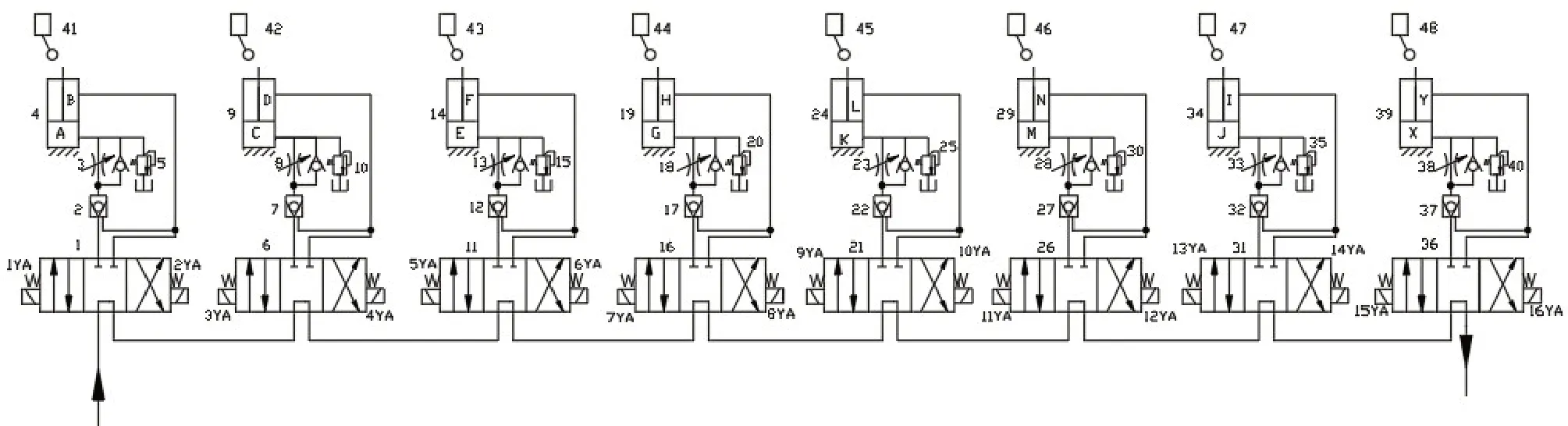

液压缸用于防止筋板受工作载荷时的摆动,同时起到支撑筋板作用。螺旋叶片可自动调节式模具由结构相同的上模和下模组成,液压控制系统原理相同,均采用串联方式,与压力机的共用一个液压站,上模或下模的液压控制系统原理如图2。液压缸的运动是由液压控制回路实现的,每个液压缸是独立运动的,在每个活塞杆与连接冒连接轴上安装一个行程开关,通过行程开关控制液压缸移动距离,通过三位四通电磁换向阀控制液压缸的活塞杆伸出、缩回动作。在液压缸活塞杆伸出控制回路中设计单向节流阀是控制液压缸活塞杆伸出运行快慢,液控单向阀防止活塞杆受力向相反运动,溢流阀起到安全保护作用[5]。

图2 上模(或下模)液压系统原理图

以其中液压缸4为例,其工作过程为:

(1)液压缸活塞杆伸出(1YA通电)

进油路:压力机油泵→三位四通换向阀1左位→液控单向阀2→单向节流阀3→液压缸4下腔A。

回油路:液压缸4 上腔B→三位四通换向阀左位→油箱。

综上所述,林业生态建设是林业工程发展的基础,造林技术是保证林业建设的重要手段。因此,造林水平的高低直接影响到林业生态工程的健康发展和我国经济和生态环境的发展。面对当前造林工作中存在的问题,对林业生态工程行业提出有效的解决方案具有重要意义。

(2)液压缸4活塞杆停止(1YA断电)

当活塞杆伸到预定行程,触及行程开关41,换向阀1YA断电,换向阀1恢复中位,活塞杆停止动作。

(3)液压缸4活塞杆缩回(2YA通电)

进油路:压力机油泵→三位四通换向阀1 右位→液压缸上腔B。

回油路:液压缸4 下腔A→单向节流阀3→液控单向阀2→三位四通换向阀1右位→油箱。

2.2 电气控制系统设计

由于PLC程序控制系统具有强大功能,电路受电磁干扰小,控制精度高,程序逻辑性强,编程方便,运行稳定,所以电气控制系统采用PLC 程序控制系统。控制系统设计主要包括硬件设计和程序的设计。

2.2.1 控制系统硬件设计

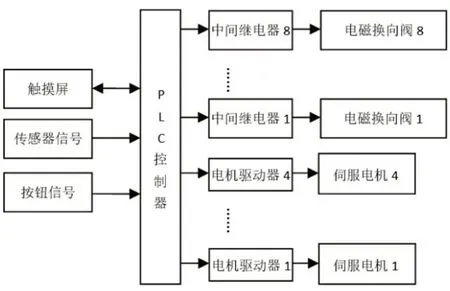

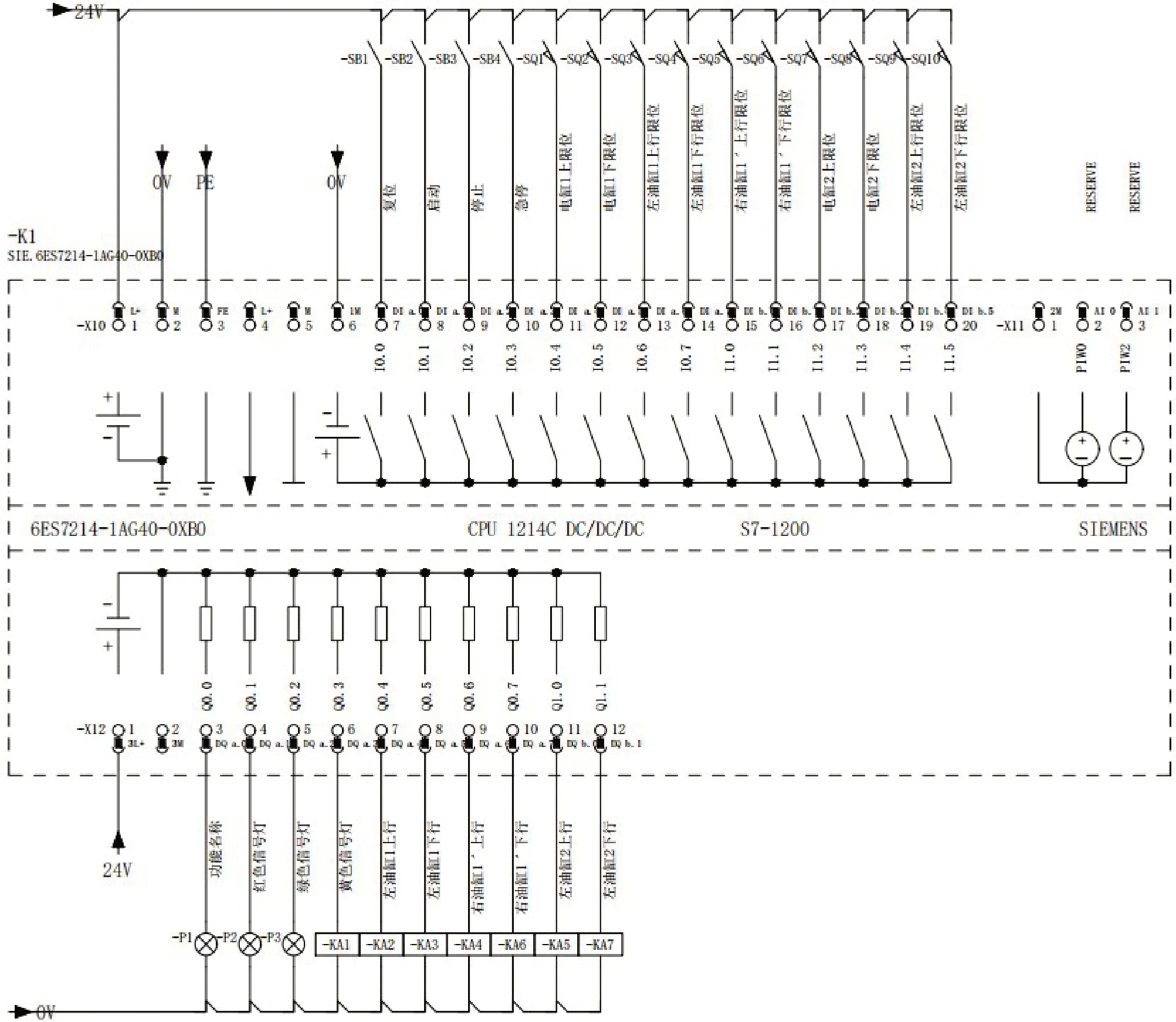

控制系统硬件主要包括PLC控制器、伺服电机及其驱动器、电磁阀、中间继电器、行程开关、I/O板、操作面板等部分。触摸屏作为控制系统的人机交互界面;触摸屏、按钮、传感器为PLC 提供输入信号,控制器(PLC)根据运动指令要求控制伺服电机驱动器、中间继电器来驱动伺服电机、液压缸电磁阀,完成模具中可动筋板的摆动、液压缸活塞杆的运动,同时将伺服电机和液压缸运动的相关信息反馈给上位机,通过上位机界面完成对电机和液压缸的调控。自动调节式模具的上模和下模各采用1 个PLC 独立控制,并且上、下模的PLC控制系统相同,其控制系统原理如图3[6]。

图3 上模(或下模)PLC控制系统原理

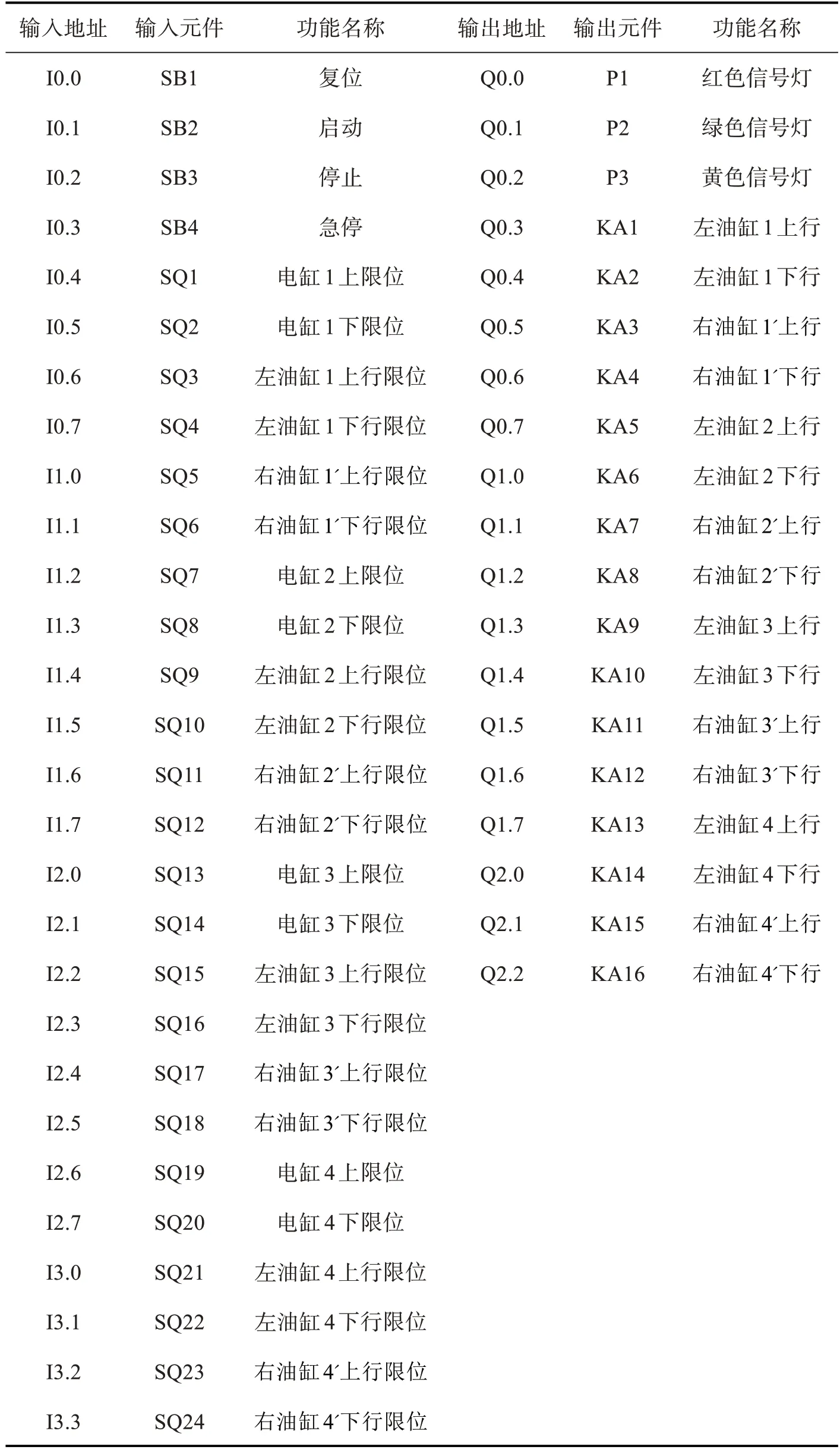

上模(或下模)PLC 控制系统中有24 个数字信号送给PLC,还设置4个控制按钮,分别实现“启动”“停止”“复位”“急停按钮”功能,共需要28个数字信号输入端口。PLC 控制4 台步进电机,实现移动方向、行程和速度,控制8个电控直流电流24V电磁阀来实现液压缸活塞杆的伸缩以及控制伸出的速度;3 个信号灯,需要23 个数字信号输出端口和4 个高速脉冲量输出端口,具体I/O 地址分配见表1[7]。根据I/O 口使用情况,上模和下模各选一个西门子S7-1200 系列S7-1214 DC/DC/DC 型号CPU的PLC控制器,再各配一个AE04 模拟量扩展模块,满足系统需要。螺旋叶片调节式压制模具中央处理器模块接线图如图4。

表1 I/O 地址分配表

图4 中央处理器模块接线图

2.2.2 控制系统软件设计

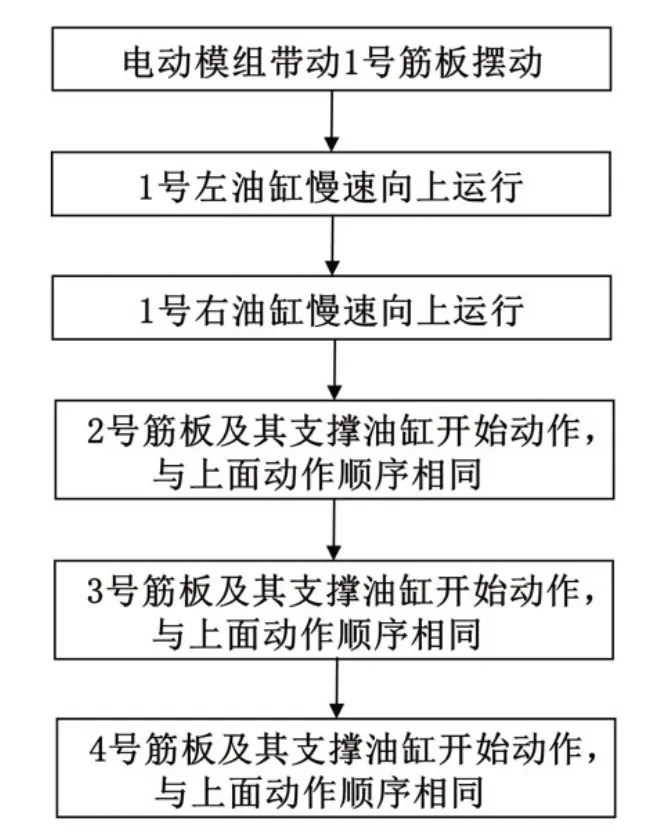

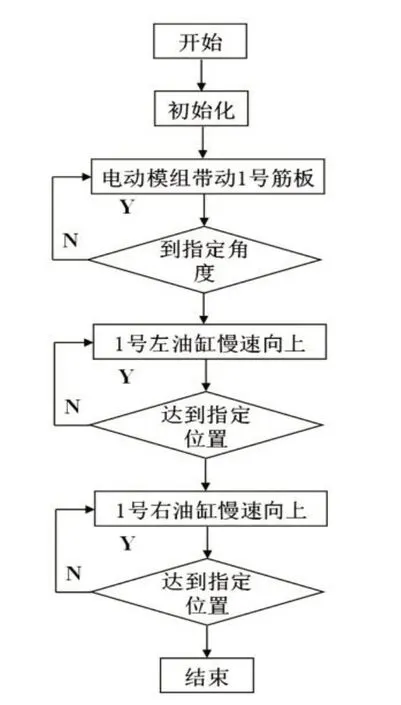

控制程序设计是自动调节式模具完成动作的关键,控制系统软件设计主要是PLC 程序设计,通过PLC 程序使电缸运动,从而带动可动筋板的摆动、液压缸活塞杆移动。自动调节式模具上模和下模工艺流程(图5)相同,其中任一筋板动作及其支撑油缸的PLC 控制系统控制程序框图如图6[8-9]。

图5 上模(或下模)工艺流程图

图6 1号筋板和其支撑油缸的控制程序框图

程序设计采用模块化设计,根据筋板和液压缸动作的时序图来完成,用梯形图编制控制程序,方便、直观,还可以在线监控程序的运行状态。其中1 号支撑油缸工作梯形图[10]如图7。经在线监控和反复调试,最终达到控制的要求,保证叶片调节式压制模具参数调节动作可靠性和精确度。

3 结论

通过PLC 自动控制系统调节可动筋板摆动的角度和筋板支撑油缸活塞杆伸缩运动,从而实现螺旋叶片压制模具参数的自动调节,使待压制螺旋叶片的螺旋升角能够精确满足设计要求,提高叶片压制精度和压制效率,提高螺旋叶片压制模具的自动化程度。该控制系统具有定位准确、操作方便、易于实现的特点,可满足叶片压制模具参数调节的要求,进一步促进企业智能化升级改造。