β 锻TC17 钛合金大块α 相研究

邓雨亭,李四清,王 旭

(1 中国航发北京航空材料研究院 先进钛合金航空科技重点实验室,北京 100095;2 中国航空发动机集团先进钛合金重点实验室,北京 100095)

TC17 钛合金是一种设计使用温度约为427 ℃的高强、高韧和高淬透性的富β 稳定元素的α-β 型钛合金,名义成分为Ti-5Al-2Sn-2Zr-4Mo-4Cr(质量分数/%),被广泛用于制造航空发动机风扇和压气机盘类件[1-7]。TC17 钛合金的盘类锻件制备工艺在国内经30 余年的探索研究,通常采用β 锻工艺获得网篮组织[8-9],其特点为原始β 晶界上的α 相不同程度地被破碎,晶粒内针状α 相交错分布,编织成网篮状,此类组织断裂韧度优异,具有高持久强度和抗蠕变性能[10]。伴随新一代航空发动机风扇和压气机盘级数减少、转速增加、高温段前移、结构整体化的发展趋势[11-12],β 锻TC17 钛合金盘类锻件尺寸不断增大,导致大尺寸锻件的显微组织中经常出现异常的大块α 相。国内多数β 锻TC17 钛合金锻件规范参照英国罗罗公司制定的β锻Ti6246 钛合金企业标准,虽然规定了组织中聚集大块α 相的不合格图谱,但目前对大块α 相的形成机理及其对力学性能的影响尚不清楚。

吴英彦[13]对TC11 钛合金的研究发现,微区成分偏析易引起α 相富集,导致大块α 相的形成,并遗传到锻件中。王晓晨等[14]对β 锻TC21 钛合金的研究指出,大尺寸长条块状α 相形成的主要原因是元素的不均匀扩散-内吸附引起成分偏析,同时在高温变形过程中晶界处α 相再结晶球化聚集长大。赵彦蕾等[15]研究表明TC21 钛合金中大块α 相的〈1120〉方向平行于β相〈111〉方向,并认为大块α 相会对断裂韧度造成不利影响。综上可知,成分偏析和晶体取向可能是形成大块α 相的主要原因。由于TC17 钛合金的成分与TC11,TC21 存在较大差异,目前对TC17 锻件显微组织中不同类型的大块α 相研究较少。为此,本工作对β 锻TC17 钛合金中大块α 相微区成分、织构类型以及三维形貌进行了表征,并分析了大块α 相的形成原因。

1 实验材料与方法

实验材料为β 相区热模锻成型的TC17 钛合金锻件,化学成分如表1 所示,金相法测得相变点为900 ℃。β 锻火次坯料的加热温度为930 ℃,变形量约为50%。应变速率约为0.01 s-1,锻后快速风冷,之后进行固溶+时效热处理,热处理制度为800 ℃/4 h,水淬(WQ)+630 ℃/8 h,空冷(AC)。在锻件纵剖面切取样品,采用Leica DMI 3000M 型卧式金相显微镜(OM)和JSM 7900F 型扫描电子显微镜(SEM)携带Hikar’i XP(EBSD)探头对显微组织与微织构进行观察,采用LEAP-5000XR 局部电极三维原子探针(3DAP)对组织中的元素分布进行了分析。OM 和SEM 样品首先经过砂纸粗磨、精磨和机械抛光后,显微组织试样采用Kroll 腐蚀液(5%HF+10%HNO3+85%H2O,体积分数)进行腐蚀,微织构分析试样采用电解抛光(电解抛光液体积分数为5%高氯酸、35%正丁醇和60%甲醇)进行制备。微织构分析测试扫描步长为0.5 μm,利用OIM 软件进行数据扫描采集和处理。三维原子探针的针尖试样采用FEI HeliosG4FX 等离子聚焦离子束系统在显微组织样品上制备而成,具体参数:样品温度25~100 K;离子收集率50%;激光能量1~1000 pJ;空间分辨率0.1 nm;环形视场>150 nm;最高脉冲频率500 kHz;最大数据采集速率4×106ion/min。

表1 TC17 钛合金的化学成分(质量分数/%)Table 1 Chemical compositions of TC17 titanium alloy(mass fraction/%)

2 实验结果与分析

2.1 大块α 相的光学显微组织

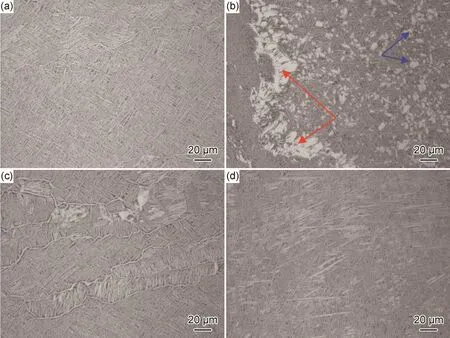

图1(a)为β 锻TC17 钛合金锻件正常的显微组织,可以看出,β 晶粒内部针状α 相明显,其长宽比大于10∶1,且尺寸小于晶界α 相。但在显微组织的观察过程中发现了异常的大块α 相,大致可分为以下四类:(1)团聚在粗大晶界α 相附近的块状α 相(图1(b));(2)呈点絮状弥散分布在同一原始β 晶粒内部的块状α相,如图1(b)中箭头所示;(3)贯穿整个动态再结晶晶粒内部的块状α 相,其尺寸取决于再结晶晶粒尺寸(图1(c));(4)同一晶粒内部相对粗化的长条α 片层,其长宽比大于相邻的针状α 相(图1(d))。研究指出,图1(b)中块状α 相形貌与观察面的方向有关,当粗大片层状α 长轴方向与观察平面垂直时表现为块状,而与观察面平行或一定角度的平面上表现为长条状[16-17]。曾卫东等[18]认为TC11 钛合金β 锻后采用空冷甚至炉冷均会伴有大块α 相。本工作进一步对β 锻TC17 钛合金的粗大α 相进行了三维原子探针分析和微织构表征,构建粗大α 相的形态并分析其与正常针状α 相形态差异的可能原因。

图1 β 锻TC17 钛合金锻件的显微组织(a)正常组织;(b)晶内团聚或絮状大块α 相;(c)贯穿再结晶晶粒的大块α 相;(d)同一晶粒内相对粗化的长条α 相Fig.1 Microstructure of β forging TC17 titanium alloy(a)idea microstructure;(b)agglomerate or cotton-blocky α inside the grain;(c)blocky α through the entire grain;(d)relatively coarsened lamella α within the same grain

2.2 大块α 相的三维原子探针分析

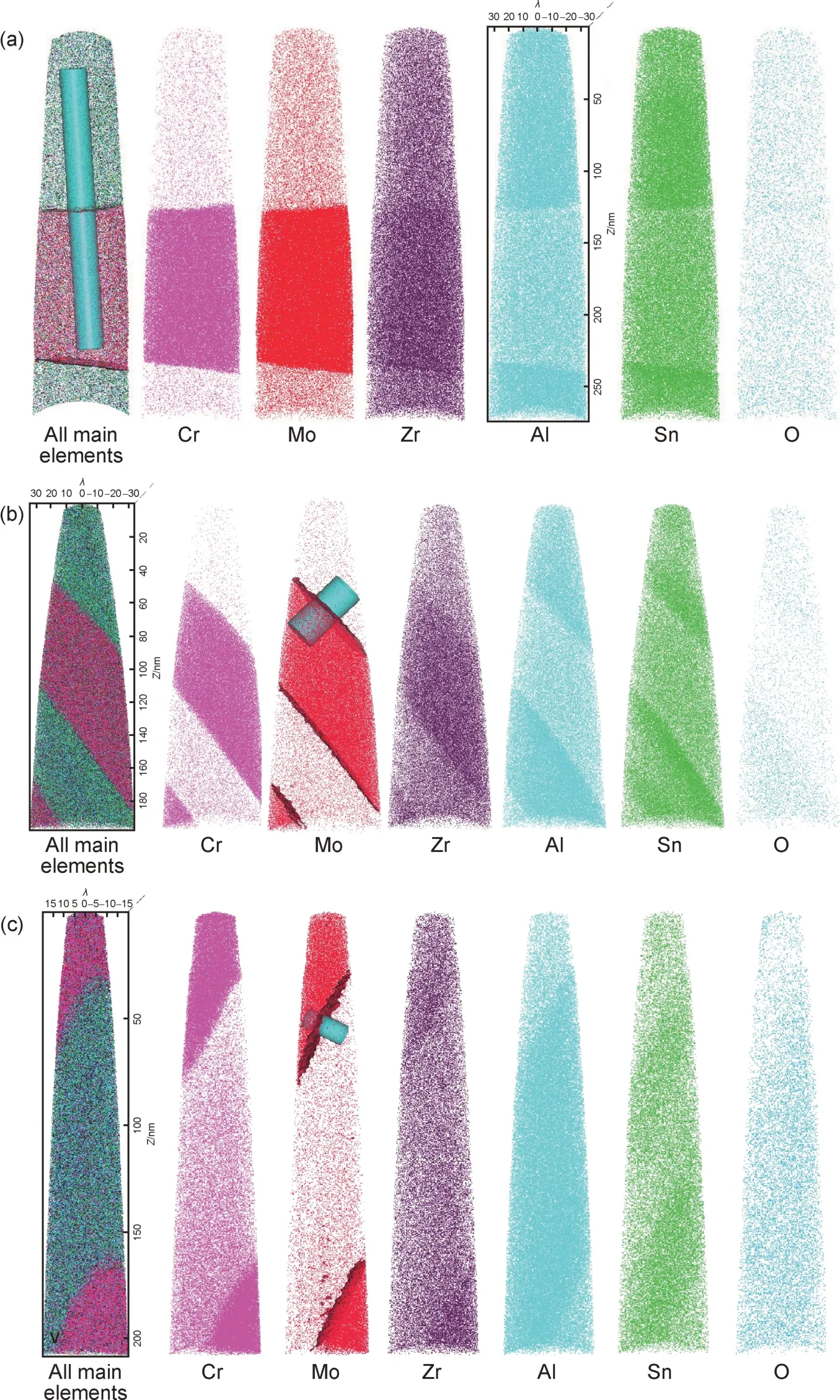

图2(a-1),(b-1),(c-1)分别为晶界附近的大块α相、呈点絮状分布在β 晶粒内部的大块α 相和正常的针状α 相等三种形貌α 相的SEM 图。采用聚焦离子束技术分别制备了用于三维原子探针的针尖试样,如图2(a-2),(b-2),(c-2)所示。图3(a)~(c)分别为三种形貌的α 相中Al,Sn,Zr,Mo,Cr,O 原子的三维空间分布图。可以看出,三种不同形貌α 相制备的针尖中强α 稳定元素Al 和O,β 稳定元素Mo 和Cr,中性元素Sn 和Zr 均沿Z轴有规律性地贫富分布,其中Al,O,Sn 和Zr元素的分布与Mo 和Cr 元素的分布基本呈负相关。样品均经过β 相区加热(930 ℃)锻造和两相区固溶+时效处理,相转变过程中发生了合金元素的再分配,且从分布规律可以判定元素贫富偏聚界面即为片层α 相和β 基体相的相界面,富α 稳定元素区域为α 相,富β 稳定元素区域为β 基体相。由图3(a)可推测晶界附近的大块α 相呈短粗状,且基本与显微组织观察面的法线方向平行。同理,由图3(b),(c)可推测晶粒内部α 相均呈长杆状,杆长度约为5~40 μm,杆基本与显微组织观察面的法线成30°角,晶粒内部呈点絮状的大块α 相与正常形态针状α 相可能为相同三维形态的α 相,只是在进行二维平面截切后观察时所表现出的不同形貌。

图2 不同形态α 相的显微组织SEM 图(1)及针尖试样和取样部位(2)(a)晶界α 相附近的大块α 相;(b)点絮状大块α 相;(c)针状α 相Fig.2 SEM images of microstructure(1),APT specimens and location(2) of different α platelets(a)blocky α nearby grain boundary α phase;(b)cotton-blocky α phase;(c)acicular α phase

图3 不同形态α 相合金元素在三维空间中的分布(a)晶界α 相附近的大块α 相;(b)点絮状大块α 相;(c)针状α 相Fig.3 3DAP measured distributions of alloy elements in different α platelets(a)blocky α nearby grain boundary α phase;(b)cotton-blocky α phase;(c)acicular α phase

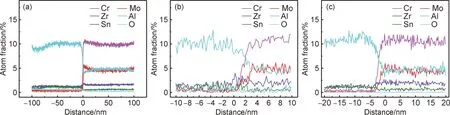

为进一步了解α 和β 相界面处各种合金元素的分布与成分变化,选取Mo 元素原子分数的等浓度面附近区域进行进一步分析。图4(a)~(c)分别为三种形貌的α 相等浓度面附近区域主合金元素分布曲线。Al元素在α 和β 相均有较大的固溶度,晶界附近大块α相、点絮状大块α 相和针状α 相的Al 原子分数平均值分别为9.68%,10.70%和10.54%,但在β 基体中显著下降到4.70%,4.57%和4.64%。Sn 元素在α 相中原子分数平均值分别为1.03%,1.08%和1.07%,而在β 基体中下降到0.59%,0.52%和0.62%。α 稳定元素O 总含量偏低,在α 和β 相内均有一定的固溶度,α 相中原子分数平均值分别为0.56%,0.58% 和0.52%,而在β 基体中下降到0.25%,0.29% 和0.32%。中性元素Zr 在β 相中的固溶度略高于α 相,α相中原子分数平均值分别为1.24%,1.42% 和1.17%,在β 基体中上升至1.59%,2.16%和1.92%;β 稳定元素Mo 在α 相中固溶度低,原子分数平均值仅为0.38%,0.34% 和0.27%,在β 基体中上升至4.64%,4.69%和4.44%;β 稳定元素Cr 在α 相中原子分数平均值分别为0.43%,0.49%和0.42%,在β 基体中上升至10.25%,9.82%和9.96%。整体而言,β锻TC17 钛合金锻件三种形态的α 相中主合金元素分布无明显差异,合金成分差异不是形成大块α 相的原因。

图4 等浓度面附近区域主合金元素分布图和相比例分布图(a)晶界α 相附近的大块α 相;(b)点絮状大块α 相;(c)针状α 相Fig.4 Distribution map of main alloy elements in isoconcentration plane and distribution map of phase proportion(a)blocky α nearby grain boundary α phase;(b)cotton-blocky α phase;(c)acicular α phase

2.3 大块α 相和对应β 基体的取向分析

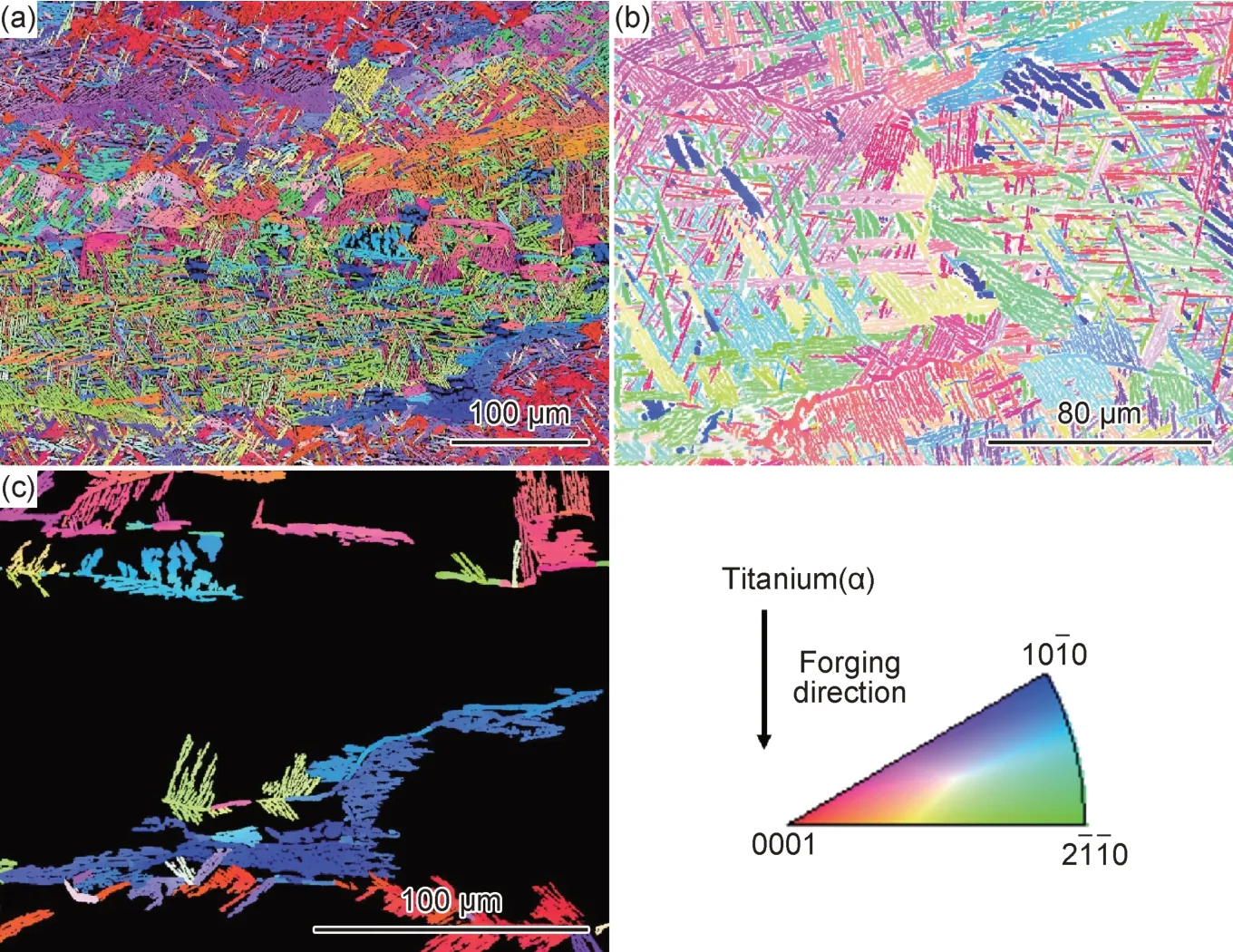

图5 为整个再结晶晶粒内的α 相和晶粒内部相对粗大的长条α 片层的取向分布图。由图5(a)可知,正常形态下原始β 晶粒沿变形方向被拉长,晶粒尺寸大于500 μm,晶界被破碎,晶界附近的α 片层(αWGB)取向类型多样,析出的晶内针状α 相无明显择优取向。而β锻变形过程中由于大变形量或大应变速率易形成细小再结晶晶粒[19-21],晶粒尺寸仅为20~100 μm,再结晶的晶界相对平直,晶内α 相取向类型单一。Salib 等[22]研究TC17 钛合金β 相区加热后800~830 ℃等温析出时发现,魏氏体组织中每个原始β 晶界上α 相平均取向类型为1.8~1.9,而αWGB的平均取样类型为2.8~4.4。因此,本研究认为每个再结晶晶粒相当于一个未变形或轻微变形的晶粒,由于晶粒尺寸细小,晶内α 相基本为同一取向的αWGB,锻后冷却速度较慢的情况下相互吞并长大,最终形成贯穿整个晶粒的块状α 相。由图5(b)可知,晶粒内部同时存在针状的α 相和相对粗大的长条α 片层,α 相取向是决定α 相粗细的主要因素,当α 相〈0001〉∥锻造方向时α 相呈针状,而当α 相〈10-1 0〉∥锻造方向时相对粗大。图5(c)为晶界α 相和晶界附近α 相的取向分布图。可以看出,晶界上由大量取向一致的α 相组成,因此,可以推测图1(b)观察到的大块α 相实际上是由破碎程度低且相邻晶粒取向差小的α 相形成。

图5 α 相取向分布图(a)再结晶晶粒;(b)晶内粗大α 片;(c)再结晶晶粒晶界α 和αWGB相Fig.5 IPF maps of α phase(a)recrystallized grains;(b)coarse α lamellae inside grain;(c)grain boundary α and αWGB phase of recrystallized grain

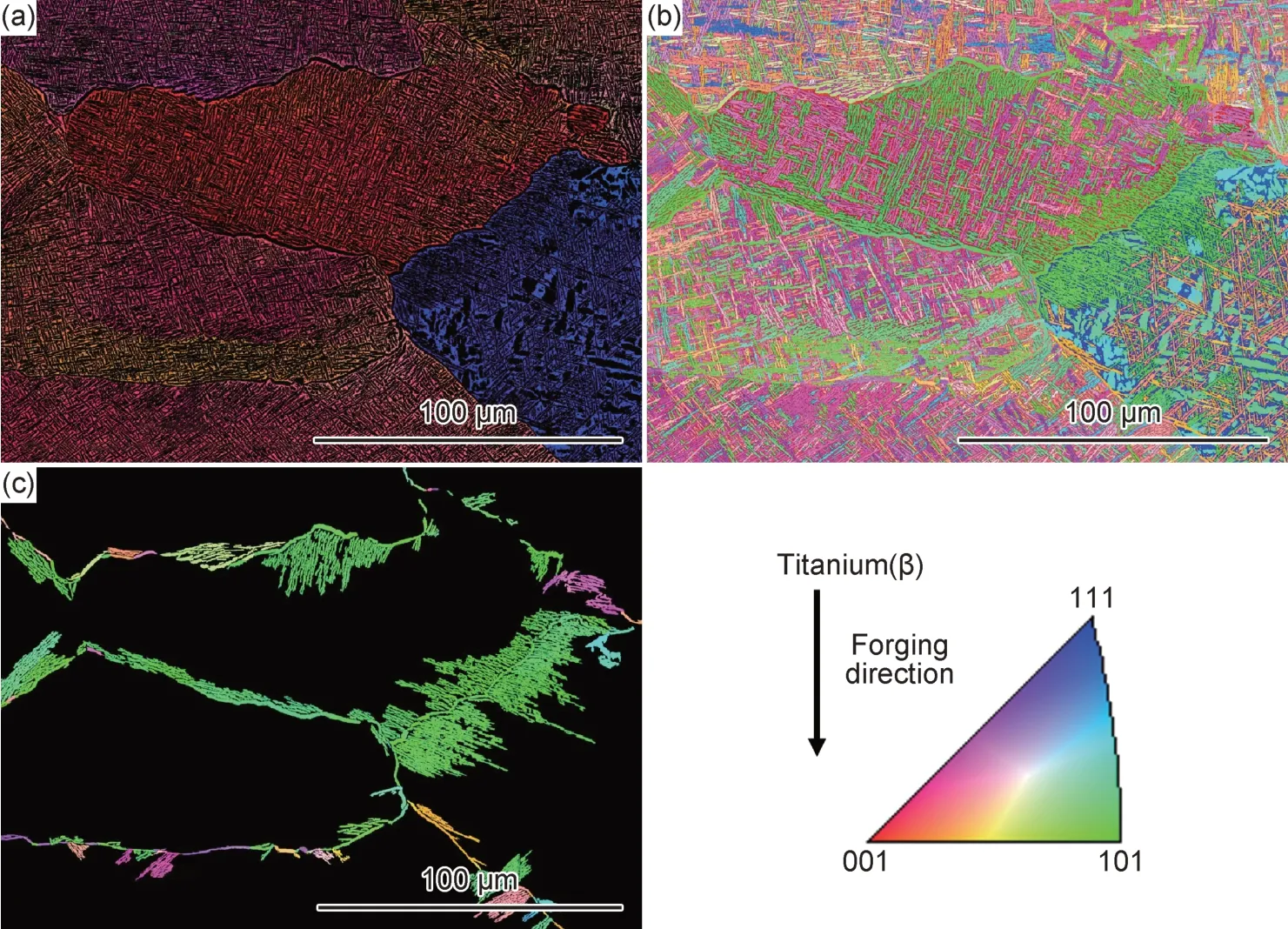

图6 为晶界α 相附近和晶内呈点絮状分布的大块α相以及对应β 基体相的取向分布图。由图6(a)可知,热机械加工后β 晶粒沿金属流动方向拉长,可以观察到不同晶粒之间β 基体相取向存在差异,但是同一晶粒内的β 基体取向基本相同。大部分晶粒内部的β 相形成了较强的丝织构(即〈001〉∥锻造方向),反之,部分变形量较小的晶粒丝织构则较弱。由图6(b)可知,形成较强丝织构的晶粒内部α 相均呈针状,无明显的择优取向,而变形量较低的晶粒在晶界附近和内部形成了大块α 相,其取向类型基本为〈11-2 0〉或〈10-1 0〉∥锻造方向。将晶界α 相和晶界附近αWGB的取向分布图单独提取(图6(c)),低变形量部分晶界虽然不平直、呈破碎状,但是取向类型单一且长度达到200 μm,其效果相当于一个较大尺寸的再结晶晶粒,导致大块α 相的形成。因此可以推断,若原始β 晶粒中存在取向单一的晶界α相,就有可能在晶界附近和晶粒内部形成大块α 相。

图6 晶界附近大块α 相和β 相取向分布图 (a)β 相;(b)α 相;(c)晶界α 和αWGB相Fig.6 IPF maps of blocky α and β phases nearby grain boundary (a)β phase;(b)α phase;(c)grain boundary α and αWGB phase

3 结论

(1)β 锻TC17 钛合金锻件显微组织中原始β 晶粒内部存在四种异常形态的α 相:晶界附近的块状α 相、呈点絮状分布于原始β 晶粒内部的块状α 相、贯穿整个动态再结晶晶粒内部的块状α 相以及晶粒内部粗大的长条α 片。

(2)三维原子探针分析显示,晶界α 相附近的大块α 相呈短粗状,晶粒内部的α 相呈长杆状,成分差异不是形成异常形态α 相的主要原因。

(3)β 锻过程中形成的细小再结晶晶粒容易转化为取向一致的α 片层,形成贯穿整个晶粒的块状α 相;变形量较低的晶粒也存在取向单一的晶界α 相,会导致在晶界附近和晶粒内部形成大块α 相。正常组织中晶内α 相呈针状,针状α 相取向杂乱,当α 相的〈10-1 0〉∥锻造方向时相对粗大。