低品位铀矿资源强化浸出提铀技术研究进展

芮子,童雄,2,谢贤,2,谢瑞琦,2

1. 昆明理工大学 国土资源工程学院,云南 昆明 650093;

2. 金属矿尾矿资源绿色综合利用国家地方联合工程研究中心,云南 昆明 650093

铀是核裂变的主要原料,是重要的能源矿产资源和战略资源。但铀的开采与生产过程中,大量的低品位铀矿资源被抛弃,目前对这些废弃物的处置措施主要是在尾矿库、尾渣堆场等设施中堆存,但其中的微量放射性物质对周边会造成严重的放射性污染[1-2]。尽管对尾矿的处理方法日渐成熟,但常见的资源化、减量化方法在处理低品位铀矿资源时仍然面临着一些问题:(1)利用其作为建筑、填充材料是尾矿与浸渣减量化的有效措施,但铀具有放射性,会对土壤、水源、生物和人员造成危害。(2)利用覆盖法和生物-化学修复联用的综合法处理铀尾矿与浸渣,可以降低其辐射性,并且能够去除尾矿中部分其他有害元素,但该法在处理尾矿的过程中容易产生渗滤液,如缺乏完善的防渗措施,容易污染覆盖地区的土壤和地下水体[3]。为进一步降低尾矿中铀的含量,强化铀尾矿的浸出,提高铀的浸出率是非常重要的。

1 低品位铀矿资源的特点

低品位铀矿资源包括达不到工业品位或者开采边界品位的低品位铀矿、铀尾矿、铀浸渣、在核燃料元件生产过程中产生的含铀废渣。低品位铀矿资源含有约0.01%~0.03%的铀[4],部分浸渣铀和工业生产的副产物品位相对较高,铀品位可达1%以上。

受到生产技术条件限制,铀尾矿中的铀矿物多为方铀矿、沥青铀矿,在尾矿中铀主要以UO2或U3O8的化学形态存在,脉石矿物成分以石英、伊利石、方解石、绿泥石为主,并常与Fe、Al、Au、Pb、Cu、Ca 等金属伴生。由于铀尾矿铀品位低,脉石含量高,铀的赋存形态以难浸出的U4+为主,铀与脉石的嵌赋关系复杂,铀被脉石矿物包裹,致使铀的解离困难。铀矿中存在Fe、Ca、Mg 等金属元素,浸出过程中易形成硫酸盐或硅酸盐沉淀对铀进行逆向吸附。因此难以利用常规的酸、碱浸出工艺从中提取铀。

铀浸渣中脉石矿物成分、化学组分与铀尾矿相似,铀主要以UO2或U3O8的化学形态存在,但铀的赋存形态中U4+的占比更高。由于在常规的酸浸或者碱浸技术中,浸出剂在与铀矿物发生反应时,也会与脉石矿物发生反应,脉石与铀的溶解通常伴随着沉淀或胶体物质的生成,这些沉淀和胶体物质堵塞脉石矿物的孔隙,使浸出剂难以与铀接触,尤其是当其中含有Fe、Al、Ca、Pb 等易形成胶体或沉淀的杂质元素时,已解离的铀会与杂质产生的胶体或沉淀物质相互吸附,阻碍铀的浸出。同时浸出剂与矿物反应,使固液界面上的物相与杂质元素的晶体结构发生变化,矿物中的杂质在界面反应中发生的重结晶现象在原子层面上对铀矿产生了“包裹”作用[5-7],因此经酸浸和碱浸处理后的铀浸渣相比于普通的低品位铀矿更难浸出。

在核燃料元件生产过程中,会产生大量含铀废水,在处理废水的过程中,会对这些废水调节pH,加入碱液使所含重金属和铀等沉淀下来,形成不溶性的含铀废渣,其含铀量约为0.02%~1%。碱性废渣中铀主要以UO2的形态存在。因这类铀渣来源于工业生产过程,不含天然矿物,其含有大量的( Fe0.6Cr0.4)2O3、Fe2O3、MgF2、SiO2等物质,在沉淀过程中铀被这些物质包裹、导致了从铀废渣中浸出铀非常困难[8-9]。

由于铀的危害性和重要性,从低品位铀矿资源中获得铀,减少尾矿、铀渣等废弃物中的放射性物质是低品位铀矿“减量化、无害化、资源化”的必然要求,为此,国内外对低品位铀矿资源的浸出技术及其机理进行了大量的研究。

2 低品位铀矿资源的强化浸出

2.1 氧化浸出

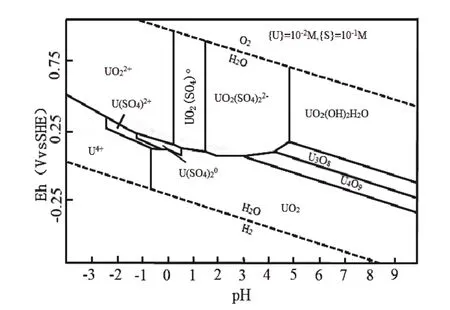

氧化浸出是处理难浸出铀矿的经典方法之一,在氧化浸出技术中,常见的氧化剂有MnO2、Fe3+、H2O2和SO3等。氧化剂对铀浸出效果的提升主要有两种不同机理:一方面,U6+相较于U4+在常见浸出剂中有着更好的溶解度,更容易被浸出,尾矿中的铀常以U4+的形式存在。如图1[10]所示,在酸性条件下,加入氧化剂,可提高氧化还原电位,使铀在溶液中的存在形态转为UO22+和硫酸铀酰离子混合物,将难溶的U4+转换为易溶的U6+。为此,浸出过程中加入氧化剂,可改变铀的价态,提升铀的浸出率,且氧化剂可以稳定氧化还原电位从而减少酸性浸出剂的药剂用量[11]。另一方面,强氧化剂可以破坏矿物的硅酸盐结构,对脉石颗粒表面造成“溶蚀”,这些作用促进了脉石颗粒与铀的解离,可加快铀的浸出速率,提高铀的浸出率。

图1 25 ℃下U-S-H2O 体系的Eh/pH 图Fig. 1 Eh/pH diagram of U-S-H2O system at 25 ℃

李密等人[12-13]使用H2O2、MnO2、Fe3+、HClO4等4种氧化剂对铀品位约为0.008%的铀尾矿进行了氧化酸浸提铀实验。氧化剂的强化效果大小顺序为H2O2、MnO2、HClO4、Fe3+。H2O2作为氧化剂时浸出率最高,在浸出温度50 ℃、浸出剂H2SO4浓度1.5 mol/L、浸出时间80 min 的条件下,铀的浸出率达到95%。机理研究发现,氧化剂MnO2和H2O2与硅酸盐反应,分解硅酸盐结构,将团聚的大颗粒明显变成较小尺寸的颗粒,HClO4对硅酸盐表面仅有腐蚀作用,Fe3+无法破坏脉石结构,只能通过氧化U4+提高铀的浸出率。

氧化强化浸出可以有效地提升铀的浸出率和浸出速率,并且技术成熟、操作简单、成本较低。但大量强氧化剂的添加,会增加成本和二次环境污染。同时引入更多离子,也不利于浸出液的后续处理与提纯[14-17],需要对氧化浸出机理和后续浸出液清洁化技术进行进一步的研究,一方面,通过机理分析选择更合适的氧化剂和更精确的氧化剂用量,减少杂质离子的引入;另一方面,建立完善的氧化强化浸出体系,将氧化强化浸出技术发展为一整套完善、高效、绿色、清洁的浸出提铀工艺。

2.2 焙烧-浸出

焙烧是常见的矿物预处理方法,焙烧-浸出联合法也是常用的矿物浸出技术。焙烧处理可破坏铀尾矿中脉石的矿物结构,使其疏松、孔隙增加,有利于铀的浸出,提升浸出率。此外,通过改变焙烧气氛,利用焙烧改变低品位铀资源中铀的赋存形态也对铀浸出有着强化作用[18]。

张聪等人[18]对含铀约为1%、主要物相为(Fe0.6Cr0.4)2O3、Fe2O3、UO2、SiO2的铀渣进行氧化焙烧预处理后使用硝酸浸出。粒度为-0.074 mm 的难溶渣在经过温度为1 000 ℃、保温时间2 h 焙烧后,以质量比1∶7.5 的比例加入3.6 mol/L 的硝酸浸出剂中,在浸出温度80 ℃、浸出时间为80 min 时,铀的浸出率达到91.65%。经过焙烧的铀浸渣包裹结构被有效破坏,表面积和孔隙率增大,使铀暴露出来,且经过焙烧UO22+被转化为更容易被浸出的U3O8和UO3,但过高的焙烧温度也会导致铀渣烧结,出现结块,降低浸出率。Yubo 等[19]用CaCl2焙烧和硝酸浸出联合技术从铀含量为0.025%的铀尾矿中浸出铀,在900 ℃下用CaCl2煅烧2 h 后,在浸出温度80 ℃、浸出时间2 h、硝酸浸出剂浓度为8 mol/L 的条件下,铀浸出率为88.2%。利用CaCl2作为氯化剂进行氯化焙烧, Ca2+与SiO2反应生成CaSiO3和Ca3Fe2(SiO4)3,使硅酸盐基质容易受到酸侵蚀。但过量CaCl2的加入会导致硅胶的产生,堵塞浸出剂通道,必须控制焙烧过程中CaCl2的比例。

焙烧-浸出是常见的浸出预处理方法,氧化焙烧、还原焙烧、氯化焙烧等多种不同的焙烧形式使得该方法的适用范围非常广泛,且焙烧-浸出技术成熟,操作简单,已有广泛的实际应用案例。但是,在实验中发现,使用焙烧-浸出法从低品位铀资源中提铀,需要较高的焙烧温度,能耗较高,焙烧过程需要大量消耗化石燃料,为了进一步推广、发展焙烧-浸出技术,需要对焙烧工艺在环保和节能方面进行革新,降低焙烧预处理的能耗和副产物的产生。同时,研究低品位铀矿资源在不同焙烧氛围下的反应机理,通过焙烧氛围的变化,破坏不同种类脉石矿物的同时,减少杂质的析出有利于焙烧-浸出的进一步发展。

2.3 微波辅助浸出

微波辅助浸出是通过对矿物进行微波辐照预处理,以提高矿物浸出率的方法,目前微波辅助浸出被应用于稀土[20]、黄金[21]等矿物的浸出。微波辐照可以使脉石表面破裂,增加脉石矿物中的孔隙,使矿物变得粗糙、松散、多孔,令浸出剂能充分地与矿石反应。同时微波可以促进目标金属的释放,提升反应物质的有效碰撞概率,对矿物浸出时发生的化学反应具有催化作用,加快浸出反应的速率,从而提高铀的浸出速度及浸出率[20-25]。

铀矿石中多有磁铁矿、赤铁矿、黄铁矿等含铁矿物,吸收微波的能力强[24-25],而含有Al2O3和SiO2的脉石矿物,属于热惰性物质,在微波辐照时加热困难,由于微波选择性加热导致矿石内部产生温度差,使应力碎裂容易出现在矿物颗粒的边界处,并提高颗粒边界处的碎裂量。经微波辐射后内部缺陷和裂纹增多更加明显[26-28]。微波预处理后的铀尾矿浸出时间缩短,甚至在矿石粒度较大的情况下,浸出率也相对较高。同时,由于微波预处理的加热作用,微波辐照时,温度的升高促进了铀尾矿、尾渣中的UO2与氧气的结合,使之转化为U3O8,提升了铀的浸出率[29]。杨雨山等[30]利用微波辅助浸出技术从铀品位0.025 8%的含铁堆浸铀尾渣中提取铀,在经过微波50 kW 功率辐照30 s后,以4∶1 的液固比加入浓度为30 g/L 的硫酸浸出剂中,常温浸出24 h 后,铀的浸出率达到80.12%,相比同条件下的常规酸浸技术,浸出率提高了4.49 百分点。经过微波预处理后的尾渣中的部分U4+转化为U6+,且单体铀矿物颗粒明显增多,铀的单体解离度提高。Madakkaruppans 等[31]设计了微波辅助氧化浸出的技术,从铀品位为0.025%、铀的赋存状态主要为U3O8的低品位铀矿中提铀,经过平均功率为71 W 微波辐照90 min后,在H2SO4浓度为0.38 mol/L、氧化还原电位为450 mV、温度75 ℃的浸出条件下,铀的浸出率达到了84%,比未经微波辐照预处理的铀矿,浸出率提升了10 百分点。经微波辐照后,低品位铀矿表面不规则,出现了破碎颗粒,且微波辐照后,硫酸浸出剂对铀的选择性变好,浸出液中如Si、Al、Fe、Mg 等杂质离子的浓度降低。

近年来研究发现,用微波-焙烧的方法对尾矿进行预处理,可以进一步提升铀浸出率。廖炳友等[32]开展了微波—氯化焙烧浸出研究,从铀品位为0.084%的低品位铀矿中提铀,相比酸法直接浸出,经过以氯化铁作为氯化剂、利用微波加热至310 ℃、焙烧1 h的预处理后,铀浸出率提高了17.64 百分点,达到了85.15%。微波加热焙烧预处理使矿样表面结构松散破碎,强化了焙烧效果,在增大铀矿物暴露面积的同时,在微波的作用下,一部分氯化铁在体系中转换为对浸出有催化作用的FeOCl。

微波辅助浸出法在提升铀尾矿浸出率的同时减少了Si、Al、Mg、Fe 等杂质的浸出[31],有利于后续铀的分离与提纯,且辐射加热具有较高的选择性,可防止某些副反应发生,可从源头制止和减少污染物。但在不同微波辅助浸出实验中,微波辐照功率与时间的差别较大,需要进一步对微波辅助浸出进行实验室理论研究,确定最佳的辐照功率和辐照时间。微波辅助浸出法需要一系列复杂的技术支持,操作难度大,技术成本高,大型微波设备的价格昂贵且功率不足,无法满足大规模工业生产的需求,需要对大型工业化微波设备进行改进和升级。

2.4 超声辅助浸出

超声辅助浸出是指在浸出过程中利用超声波震动代替传统的搅拌浸出的浸出工艺,目前超声波辅助浸出在氧化铜矿[33]、金矿[34]的浸出中有所应用。20 世纪60 年代,超声辅助浸出就被应用于铀矿的浸出。1961 年,美国报道了超声辅助浸出技术从石墨燃料中提取铀。1968 年,俄罗斯报道了该技术从钒钾铀矿中浸出了铀[35]。

超声波会使浸出剂中产生超声空化现象,超声空化是指液体中的微小泡核在超声波作用下被激活,这一过程会产生强烈的冲击波和射流,使超声波能够诱发一些平时难以发生的反应[36]。同时,表面超声波空化作用产生的微射流削除或减弱了边界层,加大了传质速率,且破坏金属表面的钝化膜,清洁表面裸露,增加了目的金属与浸出剂的接触面积[33]。此外,利用超声波也可以粉碎矿物颗粒,改变矿物表面特性,搅拌反应溶液或产生的高温高压加快化学反应速率[37]。

Ladola 等[35]利用超声波辅助浸出技术从含铀量约为0.03%的MgF2废渣中提铀,在超声波的功率和频率分别为36 W 和20 kHz、硝酸浸出剂质量浓度为100 mg/L、常温浸出时间300 min 的条件下,铀的浸出率为87%,相比于未使用超声波时浸出率提高了9 百分点,并且超声波对较大尺寸矿石颗粒的影响更大,可观察到明显的颗粒崩解。AVVARU 等[38]研究了超声波提升MgF2废渣铀浸出率的机理,认为超声波导致MgF2中铀浸出率的提高主要有两个原因:(1)超声波破坏了MgF2颗粒,增大了比固液界面面积,提高反应物质的表面扩散速率;(2) 由于固液界面处的空化现象产生的对流运动,浸出酸溶剂通过MgF2团聚结构的微孔的对流扩散性增强。AVVARU 等[39]利用超声波辅助浸出代替搅拌浸出从铀含量为0.035%的含铁铀尾矿提铀,在超声波的功率和频率分别为36 W和20 kHz、硫酸浸出剂质量浓度为3.85 g/L、常温浸出200 min 的条件下,超声辅助浸出的浸出率达到了98.2%,相比于搅拌浸出,浸出率提高了20.2 百分点。超声波空化作用促进U(Ⅳ)向U(Ⅵ)的氧化转化,并且由于空化作用产生的·OH 自由基,使溶液中Fe3+的浓度升高,进一步提升了体系中铀的浸出率。

超声辅助浸出技术可以有效破坏尾矿脉石结构,即使在脉石矿物颗粒较大的情况下,也有较好的破坏效果,同时,超声波可以促进铀赋存状态的改变,提高浸出体系的传质效率,从多个方面提高铀的浸出率,从长远来看是一种能够应用于不同低品位铀资源的强化浸出技术。但超声波产生的超声空化作用在提高浸出率的同时,气泡的快速产生和破裂会破坏并侵蚀其他设备,并且目前缺乏大型超声设备,导致超声辅助技术的应用仅停留在小型实验室实验阶段。为了进一步发展超声辅助浸出技术,需要对超声空化现象进行深入研究,减少其对设备的腐蚀,同时研究大型超声设备,推动超声辅助浸出技术的工业化应用。

2.5 微生物浸出

20 世纪60 年代,微生物浸出就已经被应用于铀矿的浸出,为了减少氧化浸出体系中氧化剂的消耗,被称为Bacfox 的生物浸出技术已成功用于铀的氧化浸出,该技术利用细菌代谢产生的溶解氧,使原浸出体系的氧化剂用量减半,铀提取率提高约4 百分点[40]。铀矿石常伴生于金属硫化矿,例如黄铁矿,微生物可以分解黄铁矿,产生的Fe3+能够作为氧化剂与U4+反应,生成易溶的U6+,在铀矿的微生物浸出中常用菌种是氧化亚铁硫杆菌和氧化硫硫杆菌[41]。

华国欢等[42]使用氧化亚铁硫杆菌和氧化硫硫杆菌,设计了间歇性、小喷淋量的微生物渣浸喷淋方案,从铀品位为0.02%的经生物堆浸后尾堆中提取铀,最终浸出率达到了90.83%,采用间歇性喷淋方法有效减少了试剂用量,降低了喷淋动力消耗,从而减少了生产成本。王学钢等[43]培养了氧化亚铁硫杆菌和氧化硫硫杆菌混合菌种对铀品位为0.033%的铀尾矿进行铀浸出实验,该尾矿Fe 含量较高且F-含量较低,有利于微生物浸出。实验表明氧化亚铁硫杆菌和氧化硫硫杆菌混合菌种在pH<2 时,能够有效地将尾矿中的Fe2+转化为Fe3+,为硫酸浸出体系提供氧化剂,提高浸出效率,当矿石粒度≤15 mm 时,最佳浸出率达到60.57%,在酸耗、铀浓度、浸出时间等方面全面优于常规酸浸。

微生物浸出操作简单,绿色环保,能够有效降低酸耗和堆浸尾渣的铀品位,减少尾渣对环境的污染,对品位低、矿石嵌布结构复杂的铀尾矿、尾渣依旧有较好的效果。但微生物浸出在微生物选育、保持活性等方面要求较高,尤其是针对铀浸出过程中常使用酸、碱性浸出剂,铀尾矿、尾渣中含氟多的情况,需要培养耐酸、耐碱、耐高氟、耐辐射的特种微生物,这是微生物浸出的发展方向。

2.6 酸碱联合浸出

酸碱联合浸出法是首先利用碱液对矿石预处理,再使用酸性浸出剂从矿石中提铀的方法。酸碱联合浸出法充分利用了酸性浸出剂和碱性浸出剂的特征,使用碱液选择性地破坏脉石矿物的结构,形成浸出微孔,以帮助后续酸性浸出剂与铀接触。酸浸过程在颗粒内部形成更多浸出通道,使铀与浸出剂更加充分地接触,降低了铀浸出对硫酸浓度和温度的依赖,提高铀浸出率[44]。

黄春梅[44]先使用Na2CO3和NaOH 等碱性浸出剂对铀尾矿进行预处理,再使用硫酸作为酸性浸出剂从尾矿中浸出提铀,酸碱联用从品位为0.006 2%的铀尾矿浸出提取铀。实验结果表明酸碱联合浸出的浸出率高于使用单一浸出剂,在NaOH 浓度10 g/L、硫酸浓度为60 g/L、液固比20∶1、搅拌速度400 r/min、浸出时间2 h 的最佳浸出条件下,浸出率可以达到90.80%。研究发现,碱液预处理可以选择性地破坏脉石矿物中的硅酸钡铝盐,为后续酸性处理制造通道,在后续酸浸过程中硅酸镁盐、硅酸铁盐继续溶解,进一步增加了铀在浸出剂中的暴露率。

酸碱联合浸出法有效解决了单一酸浸出剂难以从铀尾矿中提铀的问题,方法简单,药剂成本低,应用前景较好。但实验也表明酸碱联合法仅能够通过破坏脉石结构提高铀浸出率,应用范围较小。可在体系中添加Fe3+、MnO2等氧化剂,改变铀的赋存形态,进一步提高酸碱联合浸出法的提铀效率。同时,对碱液的循环使用也是值得研究的方向之一。

2.7 加压浸出

对铀矿石来说,加压浸出是从矿石浸出铀的直接提取技术。国内外对铀矿石的加压浸出已有很多年的生产实践,建立了许多酸法、碱法加压浸出工厂,在铀矿处理工艺中加压浸出是相当成熟的技术。加压浸出通过提升浸出体系压力增加化学反应速率,加快电子在固液界面的转移速率,能够有效提升铀浸出率[45-46]。

常喜信等[46]采用加压酸浸技术,从铀含量约为0.16%的低品位含钛难浸铀矿浸出提取铀,铀浸出率达94%以上,与常压酸法搅拌浸出相比,铀浸出率提高3 百分点左右,酸用量减少约30%。周龙等人[47]对铀含量1.47%的难浸碱渣进行了加温加压强化浸出提铀实验研究,在碱渣质量、浓硝酸体积和用水量的比值为1∶5∶6、浸出温度为150 ℃、反应釜压力0.3~0.35 MPa、浸出时间2 h 的条件下,难浸碱渣浸出渣铀含量降到0.52%以下,铀浸出率可达85%以上。浸出体系加压、加温促进了体系固体/产物层扩散,提高了铀浸出率。

加压浸出作为一种成熟的浸出技术,被证明可以有效地强化铀尾矿浸出效果,且设备要求低,操作简单,成本较低,符合实际工业生产需求。但加压浸出仅能增加浸出体系的传质速率,无法破坏脉石结构或改变铀赋存状态,无法从根本上解决难以从低品位铀矿资源中浸出提铀的难题,在实际的应用中,需要对工艺进行改良,如添加氧化剂,进一步提高浸出压力和浸出温度等。

2.8 电场辅助浸出

电场辅助浸出技术是借助电场的作用,对溶液中的被硫酸溶解产生的胶体或沉淀进行有效的吸引,使其不被矿石表面产生的孔隙吸附,干扰铀浸出,从而达到辅助强化浸出的效果。

黄婧[48]利用金属铁为阳极,惰性石墨为阴极,对铀尾矿酸浸体系施加电场,从铀品位为0.008%的铀尾矿中浸出提铀,在电流强度为0.5 A、尾矿粒径小于74 μm、硫酸浸出剂质量浓度为45 g/L、浸出温度45 ℃、浸出时间2 h 的最佳条件下,铀浸出率为93.9%,与同条件下的酸浸出相比,提升了38.5 百分点。实验中,阳极铁的溶解造成了溶液中Fe3+浓度的增加,为浸出体系提供了氧化剂,促进了U4+的转化。同时溶液中的杂质离子由于电场作用向两极移动,减缓了硅酸盐沉淀的形成以及硅酸盐沉淀对矿石表面的包裹,降低了低品位铀矿表面对杂质胶体或沉淀的吸附。

电场辅助浸出在提高浸出率的同时,可以减少浸出剂的使用量,是一种高效绿色的浸出方法。且动力学研究表明,电场辅助浸出的表观活化能远高于常规酸浸,说明电辅助强化浸出的铀浸出率和反应速率都优于常规酸浸条件,并有进一步提升的空间[48]。但现阶段电场辅助浸出仍停留在实验室阶段,浸出过程中造成的能量消耗、电极损耗使该方法成本较高,工业化困难。今后应通过深入了解电场辅助强化浸出过程的机理,提高低品位铀矿的铀浸出率。另一方面,研发新材料电极,降低电极损耗,提高电极重复利用能力,降低电场辅助浸出技术成本。

3 结论

强化浸出技术,通过破坏脉石结构,改变铀在低品位铀矿资源中的赋存形态,提高了低品位铀矿资源的浸出效果。在从尾矿、浸渣等低品位铀矿资源中回收铀的同时,降低了其放射性,减少了污染环境的风险。对低品位铀矿资源强化浸出技术的研究,有利于铀资源的二次利用和铀尾矿库周边环境保护。

但是目前针对低品位铀矿资源的强化浸出技术尚不够完善,新浸出技术成本高、浸出剂存在环境污染、辅助浸出工序过于复杂等问题困扰着铀资源浸出再生利用的推广与应用。因此,在开发新的浸出技术时需要考虑以下几点:(1)从绿色环保的角度出发,研发新型浸出剂和相关浸出技术,使低品位铀矿浸出技术更加绿色环保,杜绝二次污染。(2)简化低品位铀矿浸出过程,研发设计操作简单、成本低廉、处理量大的浸出技术以满足处理低品位铀矿的要求。(3)进一步提升铀的浸出率,降低低品位铀矿的辐射性,争取含铀废弃物“零污染”。(4)研究开发浸出配套技术,如后续浸出液的处理、尾矿、浸渣的减量化等,完善低品位铀矿资源浸出技术体系。