超声波改性阳离子聚丙烯酰胺对煤泥水絮凝沉降及脱水性能的影响

乔治忠,刘利波,胡金良,柳骁

中国神华能源股份有限公司 神华准格尔能源公司选煤厂,内蒙古 鄂尔多斯 010300

前言

近年来,随着原煤入洗量的提升以及环保要求的加剧,煤泥水的处理量急剧增加[1]。同时由于煤质变差及采掘机械化的发展,入洗原煤中微细颗粒(尤其是细粒黏土矿物)占比越来越多,进一步加大了煤泥水的处理难度[2-3]。在选煤生产中,煤泥水的处理通常包含两个步骤:絮凝沉降和过滤脱水[4]。这两个过程是实现选煤厂洗水闭路循环的关键[5]。

在絮凝过程中,高分子絮凝剂如聚丙烯酰胺、聚氧乙烯等通常被用作絮凝剂[6]。然而,絮凝和过滤之间存在一些相互制约因素。虽然高分子絮凝剂有利于形成较大的絮体,较大的絮体可以快速沉降,但是其对上清液的浊度影响较小[7]。同时,由于较大絮体的结构松散多孔,导致其脱水性能较差[8]。尤其是絮凝剂添加到一定量时,残留的高分子药剂会使得悬浮的黏度升高,进一步恶化煤泥脱水。已有研究表明经超声波预处理过的尾矿在后续的絮凝过程中具有更高的沉降速度[9]。但是超声处理的絮凝剂是否会对尾矿的絮凝沉降以及煤泥的脱水产生影响还不明晰。因此本文以阳离子聚丙烯酰胺(CPAM)为絮凝剂,探索不同超声处理时间对CPAM 性质的影响,并探索超声预处理的CPAM 对煤泥水絮凝沉降(包括絮体特性、沉降速度、上清液浊度等)以及脱水行为(包括过滤速度、滤饼水分、过滤阻力)的影响。

1 实验部分

1.1 试验原料

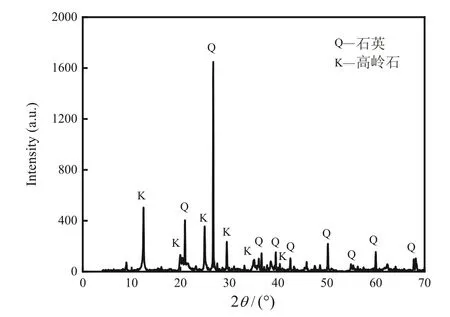

试验所用的煤泥样本源自神东某矿浓缩机的入料。煤泥样品的粒度分布分析结果见表1,煤泥样品的灰分为43.17%,主导粒级为-0.075 mm,占比达53.26%。其X 射线衍射分析结果(XRD)如图1 所示,结果表明该煤泥中脉石矿物主要为石英和高岭石。实验所用的阳离子聚丙烯酰胺为分析纯,购自于天津市致远化学试剂有限公司,分子量为1 200 万。

图1 煤泥样品XRD 分析结果Fig. 1 XRD analysis of coal slime samples

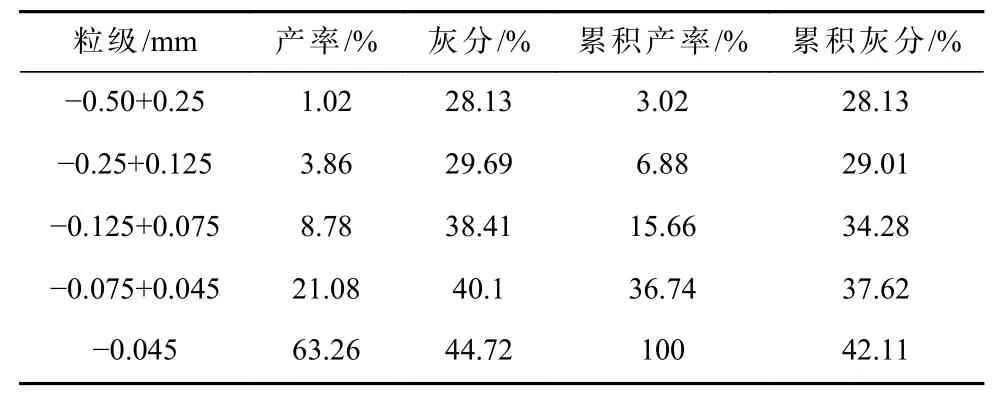

表1 煤泥样品粒度组成Table 1 Particle size composition of coal slime samples

1.2 试验方法

1.2.1 超声改性絮凝剂的制备与表征

首先,制备5 份质量分数0.1%的CPAM 溶液。制备方式如下:将1 g CPAM 加入1 L 超纯水中,并使用转速设定为1 500 r/min 的磁力搅拌器搅拌10 min,以确保CPAM 完全溶解。然后,将五份容积500 mL质量分数0.1% 的CPAM 溶液用超声波(FS-1000T,上海生析超声仪器有限公司)分别处理0、10、20、40 和60 s,分别命名为CPAM-0、CPAM-10、CPAM-20、CPAM-40 和CPAM-60。超声处理时超声波的参数设定为功率500 W,频率20 kHz。由于絮凝剂分子被破坏后,絮凝剂的黏度会发生改变,为了证明超声处理对絮凝剂溶液产生了影响,使用流变仪(DHR,US)测量经超声预处理不同时间的絮凝剂黏度。

1.2.2 沉降与过滤实验

沉降试验使用体积为250 mL 带塞子的量筒。首先将200 mL 质量浓度为30%的煤泥水置于量筒中,然后添加10 mL 不同时间超声处理的聚丙烯酰胺,将量筒上下翻转十次后静置,记录澄清区随时间的高度变化,并测试静置100 s 后上清液的浊度,每种条件下的实验重复3 次,以三次实验的平均值作为最终实验结果。使用Büchner 漏斗过滤设备进行过滤实验,过滤过程中记录每增加25 mL 滤液至过滤结束的时间。最后取出滤饼,用干燥法测定滤饼含水率。

1.2.3 絮团尺寸监测

使用梅特勒托利多聚焦光束反射测量仪与梅特勒托利多颗粒观测仪测量不同絮凝剂作用前后絮体尺寸的变化。首先,制备200 mL 质量浓度30%的煤泥水。制备好煤泥水后,用磁力搅拌器(500 r/min)搅拌,将聚焦光束反射测量仪与颗粒观测仪的探头伸入矿浆中。然后,向悬浮液中加入经超声预处理不同时间的絮凝剂。测试系统会同时获得煤泥水体系中颗粒尺寸分布与照片。

2 结果与讨论

2.1 超声处理前后絮凝剂黏度变化

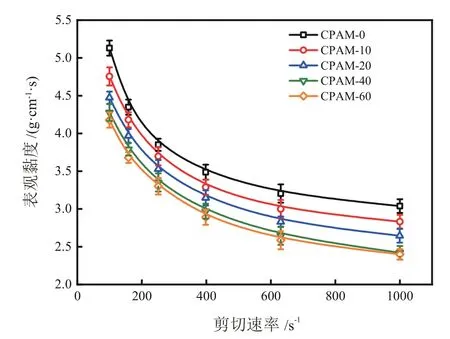

聚合物溶液的黏度取决于溶液的浓度和分子量,黏度测量是研究聚合物溶液性质最为简单的方法[10]。本实验所配制的CPAM 溶液(0.1%)表观黏度随超声处理时间的变化如图2 所示。从图中可以看出,不同处理时间的CPAM 溶液的表观黏度随着剪切速率的增加均呈现出逐渐降低的趋势。相同剪切速率条件下,随着超声处理时间由0 s 增加到60 s,CPAM 溶液的黏度逐渐降低。当超声处理时间增加到60 s 时,其黏度变化幅度与超声处理40 s 时相比不大。这是因为超声处理过程中,空化气泡的溃灭会产生强烈的机械剪切以及化学作用[11-12]。这些强烈的机械以及化学作用会随机切断絮凝剂溶液中的高分子聚合物,形成多分子组分聚合物体系,并且随着超声时间的增长,聚合物分子被分解的越多,这也是絮凝剂溶液黏度逐渐降低的原因[13]。当超声时间达到一定值时,溶液中聚合物分子被分解的量达到平衡,因此黏度变化变小。

图2 不同时间超声处理后絮凝剂的表观黏度Fig. 2 Effect of ultrasonic treatment time on the viscosity of flocculant

2.2 超声改性絮凝剂对煤泥水沉降的影响

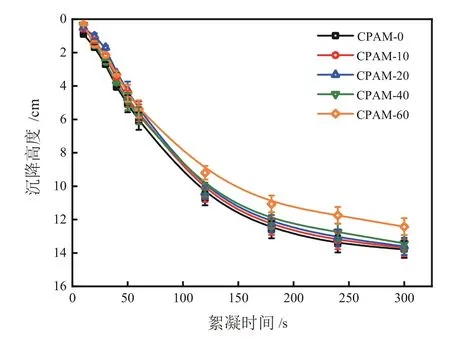

图3 为超声处理不同时间的CPAM 溶液对煤泥水的沉降影响的曲线。整体来看,随着絮凝剂超声处理时间的增加,在相同的沉淀时间下澄清区高度逐渐降低。这说明当超声预处理的絮凝剂应用于煤泥水沉降时,其沉降效果略微变差。但是相比于未超声处理的絮凝剂,超声处理时间小于40 s 时,煤泥水的沉降效果虽有降低,但是变化非常小,而当絮凝剂超声处理时间增加到60 s 时,沉降效果显著变差,这是由于超声时间过长后,剧烈的超声空化效应导致絮凝剂分子被降解,前文2.1 节絮凝剂黏度降低也说明了这一点。例如当沉降时间为120 s 时,CPAM-0 到CPAM-40 处理的煤泥水上清夜高度为10 cm,而CPAM-60 处理的煤泥水上清液高度为8 cm。这说明,絮凝剂适度的超声预处理并不会影响其对煤泥水的沉降效果。

图3 超声预处理絮凝剂对煤泥水沉降的影响Fig. 3 Effect of ultrasonic pretreatment flocculant on sedimentation of coal slime water

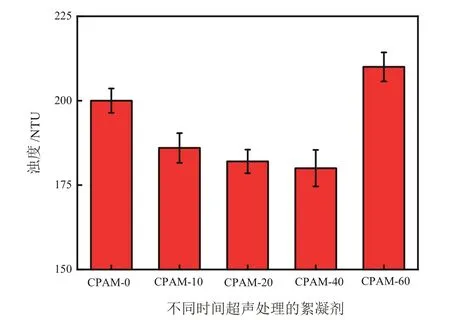

为了进一步明晰超声改性的絮凝剂对煤泥水的沉降的影响,对沉降100 s 后的煤泥水上清液进行检测,结果如图4 所示。整体来看,随着超声改性时间的增长,煤泥水上清液的浊度先降低后增加。未经超声处理的絮凝剂(CPAM-0)作用于煤泥水沉降100 s后,上清液的浊度为200 NTU,随着絮凝剂超声时间的增长,浊度先降低后增高,当絮凝剂超声40 s 后,煤泥水上清液的浊度最低,为180 NTU。此后随着超声时间进一步延长到60 s 时,煤泥水上清液的浊度再次上升,达到205 NTU。这也说明絮凝剂适度的超声处理有利于提高絮凝剂的絮凝效率。这可能与超声处理后絮凝剂的溶液黏度降低、分子链呈多组分有关[10-13]。

图4 超声预处理絮凝剂对煤泥水上清液浊度的影响Fig. 4 Effect of ultrasonic pretreatment flocculant on turbidity of slime water supernatant

2.3 超声改性絮凝剂对煤泥水絮体的影响

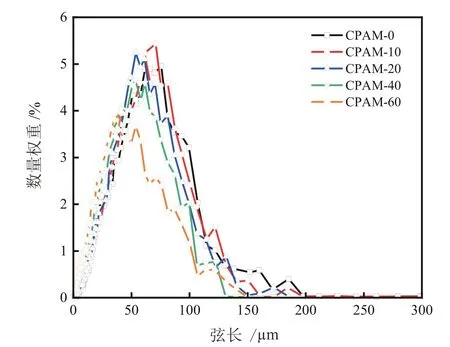

由上述煤泥水沉降效果看出,适度超声处理絮凝剂可以提高煤泥水的沉降效果。煤泥水的沉降与絮体的大小密切关联。因此通过聚焦光束反射测量仪检测了5 种不同时间超声处理的絮凝剂作用下絮体颗粒特性。图5 和图6 分别展示了5 种高分子絮凝剂处理煤泥水时,煤泥絮体尺寸分布以及絮体形貌。由图5 可以看出,随着絮凝剂超声预处理时间的增长,煤泥絮体尺寸分布逐渐向左偏移。具体来说,未经超声处理的絮凝剂作用于煤泥水时,煤泥絮体尺寸最大,弦长峰值为80 μm,随着超声时间的增长至40 s 时,粒度分布虽有所左移,但是变化比较微弱,弦长峰值依然在70 μm。然而当超声时间增加至60 s 时,煤泥絮体的尺寸分布显著左移,弦长峰值为50 μm,这说明此时长时间的超声处理破坏了絮凝剂,从而降低了其絮凝效果。煤泥絮体尺寸的变化与沉降结果具有很好的一致性。

图5 不同絮凝剂对絮体尺寸分布的影响Fig. 5 Effect of different flocculants on floc size distribution

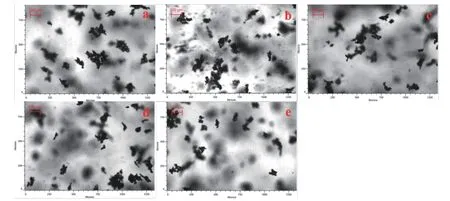

图6 不同絮凝剂作用后煤泥絮体(a—CPAM-0; b—CPAM-10; c—CPAM-20; d—CPAM-40;e—CPAM-60)Fig. 6 Coal slime flocs (a—CPAM-0; b—CPAM-10; c—CPAM-20; d—CPAM-40; e—CPAM-60)

从图6 可以明显的看出,随着超声处理絮凝剂的时间由0 s 增加到60 s,絮体尺寸逐渐减小。对于超声处理时间小于40 s 时,虽然絮体尺寸有一定程度的减小,但是其沉降效果却没有发生明显的变化。这可能是未经超声处理的絮凝剂所形成的煤泥絮体大而疏松(图6a),而经过一定时间超声预处理所形成的煤泥絮体小而密实(图6b~d)。在絮凝过程中,随着CPAM超声处理时间的增加,被空化气泡破裂而打断的聚合物分子量增加。然后,溶液中更多的低分子链与高分子聚合物共存。共聚物中超声处理形成的CPAM 短链作用于煤泥颗粒形成许多小的絮体。未被超声打断的高分子药剂可以将这些小的絮体进一步连接;因此,固体颗粒在聚合体内部通过多组分聚合物的复杂系统紧密结合,形成大量紧密的絮凝体[8]。当絮凝剂超声处理时间到60 s 时,药剂的絮凝效果变差,絮体尺寸显著减小(图6e),这可能是絮凝剂被过度降解的原因。

2.4 超声改性絮凝剂对煤泥水过滤及滤饼特性的影响

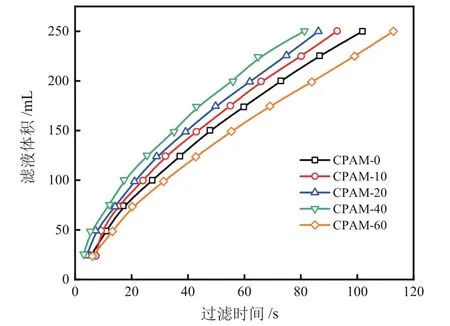

不同絮凝剂絮凝后的煤泥水过滤速率和滤饼水分分别如图7 和图8 所示。结果表明,煤泥水的过滤时间和过滤结束后滤饼的水分均随着絮凝剂超声时间的增加先降低后增加。当未经超声处理的絮凝剂(CPAM-0)用于煤泥水的絮凝过滤时,过滤总时间为107 s 左右,滤饼水分为35%。而经过超声处理10 s、20 s、40 s 之后的絮凝剂用于煤泥水的过滤时,过滤总时间分别为93 s、87 s 和82 s,煤泥水的过滤速度有明显的提升,滤饼水分也逐渐降低,分别为32%、31%和29%。但是当超声处理时间为60 s 时,煤泥水的过滤速度反而降低,滤饼水分上升,这可能时由于絮凝剂被过度降解使得絮凝效果变差而导致。

图7 不同絮凝剂作用后煤泥水过滤速率Fig. 7 Filtration rate of coal slime water after different flocculants

图8 不同絮凝剂作用后煤泥滤饼水分Fig. 8 Moisture content of coal slime filter cake after the action of different flocculants

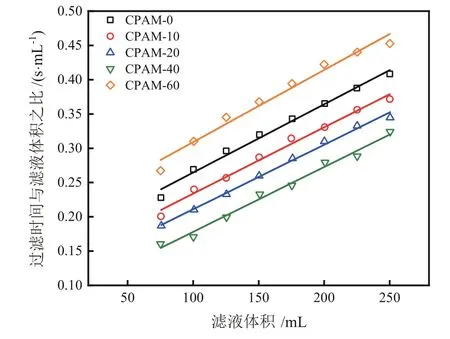

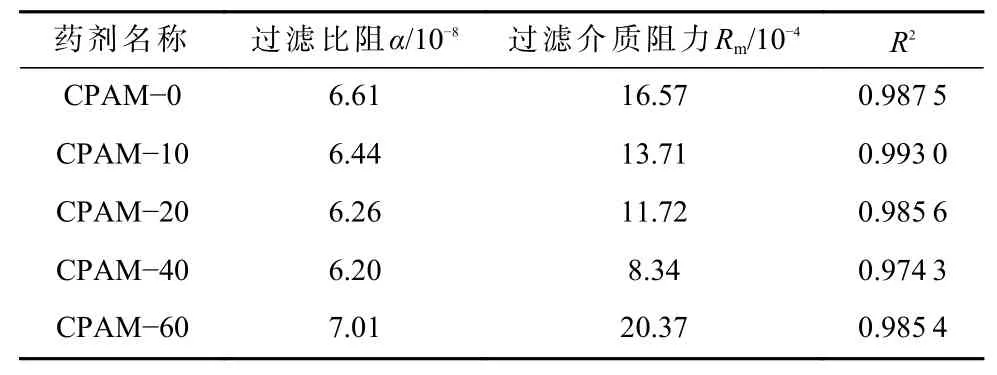

在煤泥水过滤过程中,过滤速度的差异与过滤过程中滤饼的形成以及滤饼的特性间有很大的联系。为了进一步明晰不同絮凝剂对煤泥水过滤的影响,采用达西定律和卡曼-柯泽尼方程[14]来计算滤饼形成过程中的过滤比阻α 和过滤介质阻力Rm。计算公式如下[15]:

式中:t和V分别为t时刻的过滤时间和滤液体积,ts和Vs分别为过滤压力恒定时刻ts的过滤时间和滤液体积。c、μ、A和ΔP分别为煤泥水浓度、水的绝对黏度、滤饼面积和过滤压差。用过滤时间/滤液体积与滤液体积间的关系对公式(1)进行线性拟合,拟合结果如图9 所示。通过拟合所得的线性公式中的斜率和截距分别计算出滤饼形成过程中的过滤比阻α和过滤介质阻力Rm,计算结果如表2 所示。可以看出絮凝剂随着超声处理时间从0 s 增加到60 s,过滤比阻α和过滤介质阻力Rm均呈现出先下降后增加的趋势。对于未超声处理的CPAM,过滤比阻α和过滤介质阻力Rm分别为6.61×10-8和16.57×10-4m/kg,当采用超声处理40 s 的CPAM 时,过滤比阻α和过滤介质阻力Rm分别降为6.20×10-8和8.34×10-4m/kg。然而当超声处理CPAM 达到60 s 时,过滤比阻α和过滤介质阻力Rm分别又上升到7.01×10-8和20.37×10-4m/kg。这说明经过一定时间超声改性的CPAM 用于煤泥水后,在煤泥水过滤过程中形成的滤饼具有更小的过滤阻力,这可能与絮凝剂絮凝过程中絮团特性有关。一定时间超声处理的絮凝剂在处理煤泥水时,使煤泥絮体变成小而紧密的结构。因此,絮体沉降后会形成更紧密的结构和沉积床,这些致密的絮体构建的沉积层有助于提升过滤速度,也使得过滤结束后的滤饼具有更低的水分[16]。

图9 过滤时间/滤液体积与滤液体积间的线性拟合曲线Fig. 9 Linear fitting diagram between filtration time / filtrate volume and filtrate volume

表2 不同药剂作用下滤饼过滤阻力Table 2 Filtration resistance of filter cake under different agents

3 结论

阳离子聚丙烯酰胺经过一定时间的超声预处理后可以提高煤泥水的絮凝脱水效率。随着超声处理CPAM 时间由0 s 增加至60 s,絮凝剂溶液的黏度逐渐降低。将其应用于煤泥水处理时,随着超声改性时间由0 s 增加到40 s,煤泥水沉降速度未发生明显变化,上清液浊度由200 NTU 降低到180 NTU 左右,絮体尺寸由大而疏松变得小而密实;过滤试验表明,随着超声改性CPAM 的时间0 s 增加到40 s,过滤速度逐渐提高,过滤总时间由107 s 降低到82 s 左右,滤饼水分由35%降低至29.01%左右。过滤介质阻力由16.57×10-4降低至8.34×10-4。而进一步增加超声处理CPAM 的时间至60s,CPAM 被过度降解,煤泥水的絮凝效率降低,上清液浊度增加至205 NTU,沉降和脱水急剧恶化,过滤介质阻力增加至20.37×10-4。由于未超声处理的絮凝剂由于具有高分子的长链,药剂作用距离更大,产生的煤泥絮体较大且松散。经过一定时间超声处理的CPAM,药剂溶液中形成多分子量聚合物,小分子量药剂将煤泥颗粒絮凝成效絮体,高分子量进一步将这些小的絮体连接,形成大量紧密的絮凝体。紧密絮体沉降后会形成更紧密的结构和沉积床,有助于提升过滤速度,降低滤饼水分。

——非均布滤饼的局部比阻与平均比阻的测定与计算方法