X80 管线钢表面掺氟类金刚石薄膜在完井液中的腐蚀行为研究

姚子健,任毅,陈东旭,李静,周艳文

(1. 辽宁科技大学材料与冶金学院,辽宁 鞍山 114051)2. 海洋装备用金属材料及其应用国家重点实验室,辽宁 鞍山 114009)

随着我国工业的快速发展, 石油天然气的需求日益增加,我国开始大规模铺设输油管道。 X80管线钢由于具有高强度、高韧性、良好的焊接性,被广泛用作输油管道用材[1]。石油在开采过程中常会混入CaCl2、MgCl2等杂质,长期接触会对管道内壁产生严重点蚀[2-3]。Wang 等人[4]研究了露天条件下X80 钢在NaCl 溶液中发生的点蚀行为,发现不同pH 条件下生成的腐蚀产物膜对氯离子都有很低的耐蚀性, 并且点蚀程度受氯化物浓度影响不显著。Ilman[5]报道了一起海底输油管道漏油事故,发现氯离子引起的点蚀和侵蚀流的共同作用增加了沿流动方向的腐蚀速率, 管道内壁形成泪滴状凹坑导致泄露。

类金刚石(Diamond-like Carbon,DLC)涂层是一种常用的表面改性方法,涂覆在管道内壁可以有效减缓管道内壁腐蚀。作为一种具有网络结构的非晶态碳膜,内部碳原子主要以sp2杂化键(石墨结构)和sp3杂化键(金刚石结构)结合,这使得DLC薄膜兼顾了石墨和金刚石的特性, 具有高的硬度、低介电常数、优异的减摩抗磨性能和良好的化学惰性,在不同领域都有应用前景[6]。 但是沉积过程中DLC 薄膜内部会产生较大内应力,使膜-基结合强度下降,这限制了DLC 薄膜在复杂环境中的应用。为了改善DLC 薄膜的综合性能, 常会在薄膜中掺杂N、Si、F 等元素,有研究表明[7],添加适量的氟可以降低内应力,提高对基体的结合强度。

本文利用等离子体增强化学气相沉积技术,以X80 管线钢为衬底进行掺氟DLC(F-DLC)薄膜的制备,对薄膜表面形貌和机械性能进行分析,并利用电化学技术研究Cl-对F-DLC 薄膜的腐蚀行为,探讨了掺氟量对腐蚀过程的影响。

1 实验方法

1.1 实验材料

实验使用X80 管线钢。 将试样切割为长度15 mm、宽度10 mm、厚度5 mm 的长方体,再依次使用240#、600#、1000#、1500#、2000#的金相砂 纸打磨, 利用抛光机将工作面抛光至镜面, 超声清洗0.5 h 后干燥备用。

1.2 薄膜制备

实验采用PECVD-1000 型真空镀膜机, 图1为PECVD 设备示意图。 在试样表面制备F-DLC薄膜时,先打开机械泵和分子泵,将真空度抽到2×10-3Pa,随后向真空腔中通入100 mL/min 氩气30 min,清除腔体内残余空气,除气完成后调节氩气流量为45 mL/min,保持腔体压强为2 Pa,在试样上施加2 600 V 脉冲电压30 min,对试样表面进行高压清洗,以去除表面杂质与氧化物,清洗完成后通入一定流量比的C2H2和CF4进行F-DLC 薄膜的制备,制备时间120 min,脉冲电压1 800 V,脉冲宽度15 μs。 本实验掺氟气体流量比RF=CF4/(C2H2+CF4),具体工艺参数如表1。

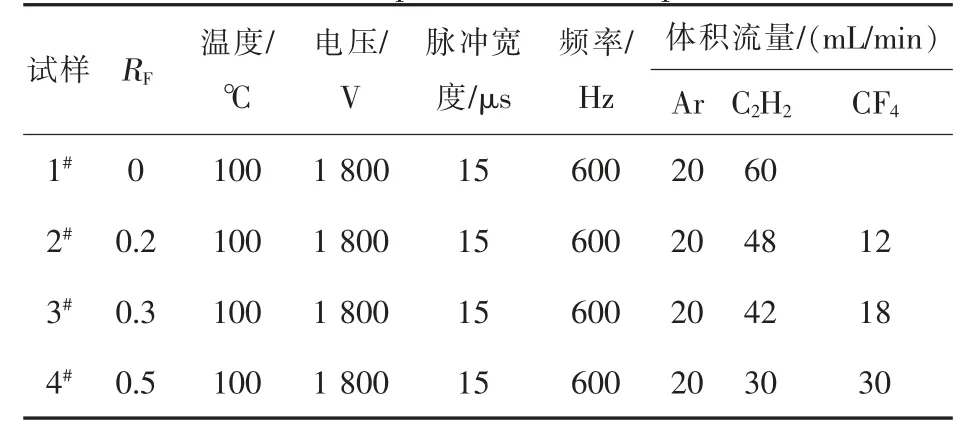

表1 掺氟DLC 薄膜沉积的工艺参数Table 1 Process Parameters for Fluorine-doped DLC Film Deposition

图1 PECVD 设备示意图Fig. 1 Schematic Diagram for PECVD Equipment

1.3 薄膜表征方法

使用型号为CSPM 5500 型原子力显微镜(AFM)对薄膜表面三维形貌进行表征。使用MST-4000 型号的划痕仪对F-DLC 薄膜的结合力进行表征, 通过薄膜破裂时的声信号突变所受的加载力来确定膜与基体的结合力, 该实验的终止加载力为100 N,载荷加速度为100 N/min,划痕长度为5 mm。 使用MS-T3000 型摩擦磨损仪测量薄膜的摩擦系数,摩擦副为直径4 mm 的氧化锆球,载荷300 g,磨损半径3 mm。

1.4 电化学测试

采用Vertex. C. EIS 型电化学工作站对薄膜耐腐蚀性能进行检测,使用工作电极、对电极(铂片)、参比电极(饱和甘汞电极,SCE)的三电极体系。 电化学阻抗谱的测量频率范围是0.01~1 MHz, 振幅为10 mV,测量结束后使用Zview 软件对阻抗谱进行拟合。动电位极化曲线的电位扫描范围是相对于开路电位-200~400 mV,扫描速度为1.6 mV/s。 腐蚀介质选择质量分数33%的CaCl2溶液。

2 实验结果与讨论

2.1 不同掺氟量下F-DLC 薄膜的表面形貌

利用PECVD 制备F-DLC 的过程中, 随着CF4含量的增加, 腔体内氟离子的数量增加,氟离子与碳氢自由基中的氢结合形成易挥发的HF[8-9],留下许多悬挂键。 这些悬挂键与气相中的氟离子结合,使碳氟键的含量增加。 当CF4含量继续增加, 氟离子会对基体表面造成刻蚀效应,使得碳氟键聚集,形成氟碳团簇,使表面粗糙度增大。 因此,随着掺氟量的增加,薄膜表面粗糙度增大。

图2 是不同掺氟量下F-DLC 薄膜的AFM 扫描结果。 从图2 中可以看出, 随着RF的增加,FDLC 薄膜的表面粗糙度增大。RF为0.5 时,薄膜的表面粗糙度最大,为6.02 nm,薄膜表面颗粒尺寸较大。

2.2 不同掺氟量下F-DLC 薄膜的结合强度

图3 为不同掺氟量下F-DLC 薄膜划痕仪测试结果。从图3 中可以看出,不掺杂氟元素时制备的DLC 薄膜结合力为4.97 N。 随着掺氟量的增加,F-DLC 薄膜与基体的结合强度明显提高。掺氟量RF为0.5 时, 薄膜与基体的结合力最大,为13.26 N。 薄膜与基体的结合强度与薄膜中的内应力有关,当薄膜内有较大内应力时,会降低膜-基结合力。 随着氟元素的加入,氟原子与薄膜中氢原子结合产生HF 挥发性气体, 降低薄膜中氢的含量,调控非晶碳基网络结构,使薄膜内应力降低。此外,氟原子的尺寸更大,取代氢原子会降低薄膜的原子密度,从而降低了非晶碳基网络的刚度,导致内应力的下降。

2.3 不同掺氟量下F-DLC 薄膜的摩擦磨损

图4 为不同掺氟量下F-DLC 薄膜摩擦系数曲线。 从图4 中可以看出,随着掺氟量的增加,薄膜表面的摩擦系数增大。有研究表明[10],DLC 薄膜的摩擦系数与薄膜中氢的含量有关, 薄膜中氢的存在减少了薄膜中C=C 双键的形成,使C=C 双键引起的摩擦表面之间的黏着作用减弱, 降低薄膜的摩擦系数,而氟的加入会降低薄膜中氢的含量。此外,掺杂氟元素后,薄膜表面粗糙度会增大,使摩擦表面之间的机械互锁程度增大, 薄膜的摩擦系数增大,磨损率增加,耐磨性降低。

图4 不同掺氟量下F-DLC 薄膜摩擦系数曲线Fig. 4 Friction Coefficient Curves of F-DLC Films with Different Content of Fluorine Doping

2.4 不同掺氟量下F-DLC 薄膜的耐蚀性能

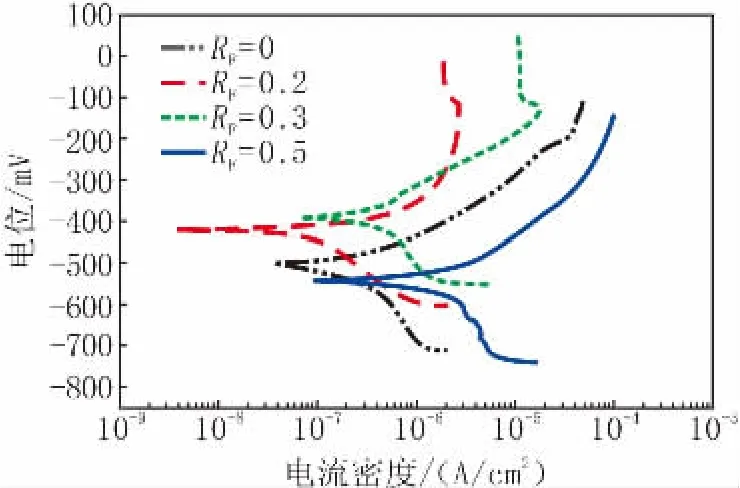

图5 是不同掺氟量下制备的F-DLC 薄膜动电位极化曲线。

图5 不同掺氟量下制备的F-DLC 薄膜动电位极化曲线Fig. 5 Potentiodynamic Polarization Curves of F-DLC Films Prepared with Different Content of Fluorine Doping

表2 为不同掺氟量下F-DLC 薄膜的腐蚀电流密度和腐蚀电位拟合结果。由表2 可以看出,氟元素的加入会改善DLC 薄膜的耐蚀性能,当RF小于0.3 时,随着RF的增加,薄膜的腐蚀电位升高;RF=0.3 时,腐蚀电位升高至-384.7 mV;当RF继续增加至0.5 时,与未掺氟的DLC 薄膜相比,腐蚀电位降至-540.7 mV,腐蚀电流密度升高了一个数量级。这表明过量掺杂氟会降低DLC 薄膜的耐蚀性能。

表2 不同掺氟量下F-DLC 薄膜的腐蚀电流密度和腐蚀电位拟合结果Table 2 Fitting Results of Corrosion Current Density and Corrosion Potential of F-DLC Films with Different Content of Fluorine Doping

为进一步研究掺氟量对DLC 薄膜耐蚀性能的影响,对不同掺氟量下制备的F-DLC 薄膜进行了电化学阻抗测试,结果如图6 所示。 从图6(a)、6(b)中可以看出,阻抗谱响应均为双容抗弧,随着RF的增加,F-DLC 薄膜的容抗弧的半径先增大后减小;图6(c)相位角图表现为两个时间常数;从图6(d)阻抗模值图可以看出,随着RF的增加,薄膜的阻抗模值先增大后减小。

图6 不同掺氟量下F-DLC 薄膜电化学阻抗测试结果Fig. 6 Electrochemical Impedance Test Results of F-DLC films with Different Content of Fluorine Doping

图7 为不同掺氟量下F-DLC 薄膜的等效电路图。 图中,Rs表示溶液电阻,Ω·cm2;Cc表示薄膜电容,F/cm2;Rp表示薄膜孔隙电阻,Ω·cm2;Cdl表示基体与腐蚀介质形成的双电层电容,F/cm2;Rct表示薄膜的电荷转移电阻,Ω·cm2。

图7 不同掺氟量下F-DLC 薄膜的等效电路图Fig. 7 Equivalent Circuit Diagram for F-DLC Films with Different Content of Fluorine Doping

利用图7 的等效电路对电化学阻抗谱进行拟合,拟合结果见表3。从拟合结果中可以看出,随着掺氟量的增加,薄膜电容Cc减小,当RF为0.5 时,薄膜电容降至6.94×10-8F/cm2。 有研究表明[11],电化学阻抗技术可以表征薄膜中的孔隙率, 薄膜电容越大,薄膜的孔隙率越小。 此外,RF为0.2 时,电荷转移电阻最大为9.07×104Ω·cm2,表明RF为0.2时薄膜腐蚀速率最低,耐蚀性能最好。

表3 不同掺氟量下F-DLC 薄膜的等效电路拟合结果Table 3 Equivalent Circuit Fitting Results of F-DLC Films with Different Content of Fluorine Doping

通过电化学阻抗谱可以发现, 随着掺氟量的增加,薄膜中的孔隙数量会增加,这是因为氟原子取代DLC 薄膜中的氢原子,使可以形成交联结构的sp3键含量下降,导致薄膜孔隙率增加,薄膜的耐蚀性能下降。普遍认为,DLC 薄膜的耐蚀性与薄膜中sp3/sp2杂化键比例有关,sp3/sp2杂化键比例越大,薄膜的耐蚀性能越好,而薄膜中氢的存在可以稳定sp3杂化键。 当在DLC 薄膜中掺杂氟元素时,一方面,氟原子与薄膜中氢原子结合产生HF挥发性气体,降低薄膜中氢的含量,使sp3杂化键向sp2杂化键转化,sp3/sp2杂化键比例减小, 薄膜中的孔隙数量增加, 薄膜耐蚀性能降低。 另一方面,氟的加入也会使薄膜中形成更多的CFX基团,薄膜表面更加疏水,这提高了薄膜的耐蚀性能。薄膜表面疏水性和薄膜中sp3/sp2杂化键比例的竞争影响, 使得薄膜的耐蚀性能表现出先增大后减小的规律。因此,适当掺杂氟元素可以明显改善DLC薄膜的耐蚀性能。

2.5 F-DLC 薄膜在CaCl2 溶液中的浸泡实验

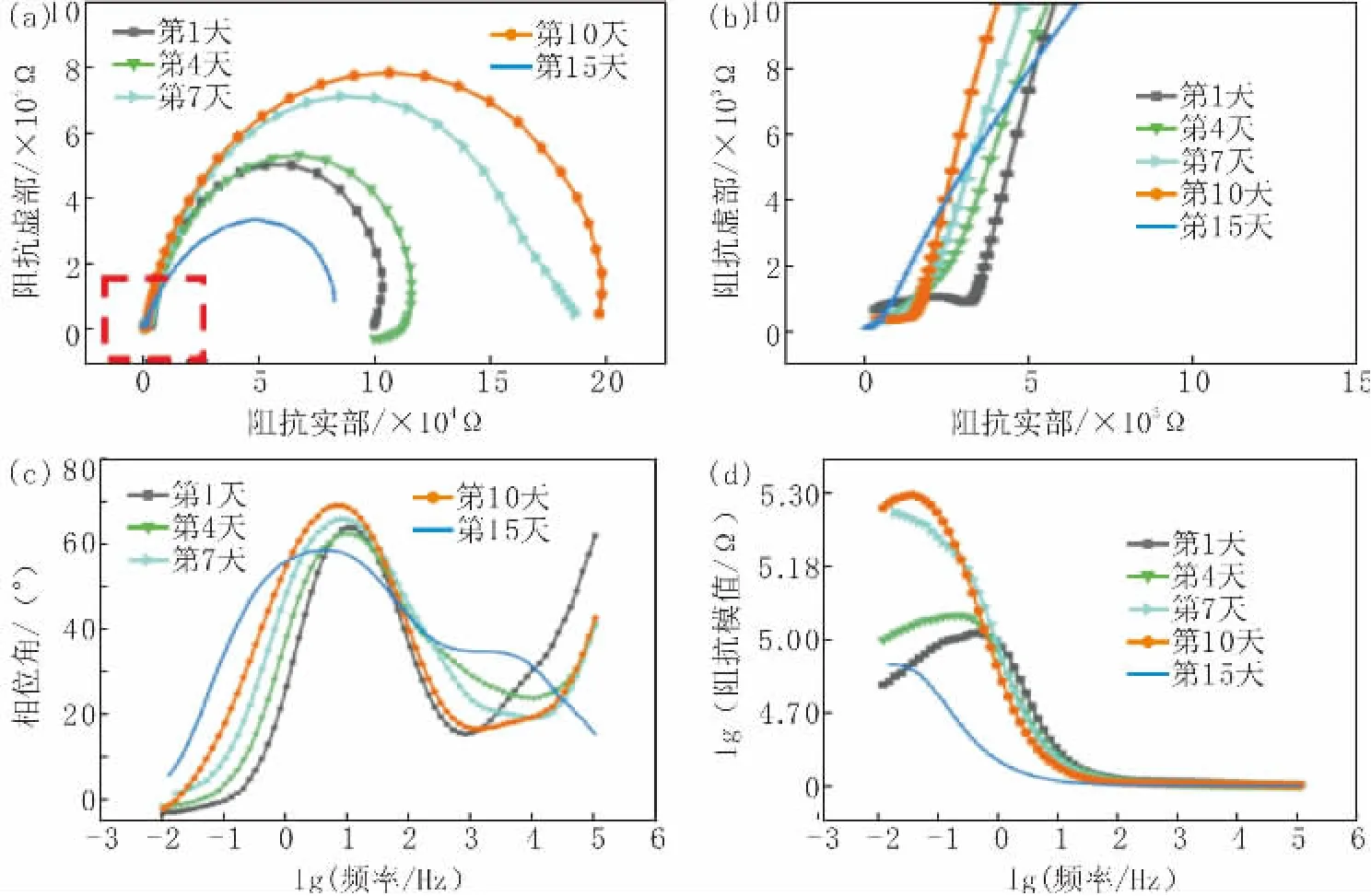

通过对F-DLC 薄膜进行电化学阻抗测试可以发现,RF=0.2 的F-DLC 薄膜具有最好的耐蚀性能,因此选择RF=0.2 的F-DLC 进行在CaCl2溶液的浸泡15 天的实验, 分析F-DLC 薄膜在Cl-环境下的腐蚀机理。 图8 为CaCl2溶液浸泡15 天后F-DLC薄膜的电化学阻抗测试结果,可以发现,随着浸泡时间的增加, 容抗弧半径表现出先增大后减小的规律。 在1~4 天内,阻抗谱均表现出两个容抗弧,容抗弧半径和阻抗模值略有增加, 说明此时FDLC 薄膜对基体具有较好的保护作用。 第4 天阻抗谱低频区出现感抗弧, 表明发生了中间产物的吸脱附过程。 在5~10 天内,溶液中的离子通过薄膜中的孔隙与基体接触,感抗消失,腐蚀过程受离子侵蚀和腐蚀氧化物的影响。而在10~15 天内,薄膜的容抗弧半径急剧减小,相位角曲线下降,溶液渗入到基体表面,加剧了腐蚀的发生。

图8 CaCl2 溶液浸泡15 天后F-DLC 薄膜的电化学阻抗测试结果Fig. 8 Electrochemical Impedance Test Results of F-DLC Films after Being Soaked in CaCl2 Solution for 15 days

使用图9 的等效电路对电化学阻抗谱进行拟合,由于第四天低频区出现感抗,所以用图9(b)的等效电路对阻抗谱进行拟合,其中L 为电感,拟合结果如表4 所示。可以发现,在1~10 天内,随着浸泡时间的增加,电荷转移电阻Rct逐渐增大,说明薄膜对腐蚀介质渗透的阻碍能力增强。 有研究发现[12],缺陷处的电容越大,孔隙的面积也就越大。第10 天起,基体与腐蚀介质形成的双电层电容Cdl逐渐增大。 到第15 天时增大了两个数量级,说明薄膜的缺陷面积变大,薄膜开始破裂。

表4 CaCl2 溶液浸泡15 天F-DLC 薄膜的等效电路拟合结果Table 4 Equivalent Circuit Fitting Results of F-DLC Films after Being Soaked in CaCl2 Solution for 15 days

图9 CaCl2 溶液浸泡15 天F-DLC 薄膜的等效电路图Fig. 9 Equivalent Circuit Diagram for F-DLC Films after Being Soaked in CaCl2 Solution for 15 days

图10 为F-DLC 薄膜在CaCl2溶液中浸泡15天的腐蚀机理图。

图10 在CaCl2 溶液中浸泡15 天F-DLC 薄膜的腐蚀机理图Fig. 10 Corrosion Mechanism Diagram for F-DLC Films after Being Soaked in CaCl2 Solution for 15 days

图10(a)为浸泡初期,由于掺杂氟元素,薄膜中形成了CFX基团,使薄膜具有疏水性能,有效延缓了溶液的润湿过程,薄膜完整,溶液离子不能通过孔隙与基体表面接触,可以有效保护基体,防止腐蚀的发生。

图10(b)、(c)为浸泡中期,溶液逐渐浸入到薄膜孔隙内,溶液中的Cl-和Ca2+通过孔隙进入到基体表面发生反应, 生成的腐蚀产物堵塞住薄膜的孔隙部分,阻止了溶液中的Cl-的渗透,使腐蚀速率降低,其中钙离子与腐蚀产物结合形成钙和铁氧化物的腐蚀产物膜,阻碍基体与溶液接触。 随着浸泡的进行,孔隙内Cl-浓度升高,Cl-逐渐渗透腐蚀产物膜。

图10(d)为浸泡后期,Cl-渗透腐蚀产物膜与基体接触,随着腐蚀的进行,腐蚀产物顶破薄膜,腐蚀速率加快。

3 结论

利用等离子体增强化学气相沉积技术在X80管线钢表面制备掺氟量不同的F-DLC 薄膜,对其形貌、机械性能及耐腐蚀性能进行了表征和分析。在CaCl2溶液中浸泡15 天研究F-DLC 在Cl-环境下的腐蚀行为。

(1) 随着掺氟量的增加, 薄膜表面粗糙度增大, 氟原子与薄膜中的氢结合形成易挥发的HF,使薄膜中sp3键含量降低, 破坏了薄膜的交联结构,当CF4含量继续增加,氟离子会对基体表面造成刻蚀效应,使得碳氟键聚集,形成氟碳团簇,造成表面粗糙度增大。

(2) 掺杂氟元素可以有效降低薄膜内应力,提高薄膜与基体的结合强度, 但是由于表面粗糙度增加,薄膜的摩擦系数增加,磨损率增加,耐磨性下降。

(3) 氟掺入对DLC 薄膜的耐蚀性有重要影响。 少量的氟掺入能增加CFX键含量,提高疏水性能,进而提高其耐腐蚀性,然而,高含量的氟掺入会增加薄膜的缺陷,使薄膜的耐腐蚀性下降。

(4) 在浸泡实验中,初期薄膜具有疏水性,可以有效保护基体,随着浸泡时间的增加,腐蚀产物填补薄膜中的孔隙部分,使腐蚀速率降低,浸泡后期Cl-渗透腐蚀产物膜进入到基体表面,腐蚀速率加快。