活性炭的制备及孔结构优化研究进展*

蒋 绪,兰新哲,孟茁越

(1.咸阳职业技术学院医药化工学院,陕西咸阳 712000;2.西安建筑科技大学冶金工程学院,陕西西安 710055)

活性炭(Activated Carbon)是以煤炭、木材、果壳等含碳物质为原料,在高温和缺氧条件下炭化、活化制成的一种黑色粉末状或颗粒状、片状、柱状的炭质材料[1]。活性炭具有孔隙发达、比表面积大、机械性能高、易于加工等特点,广泛用于吸附、催化、环保、储能等工业领域。一般来说,活性炭的孔隙包括从零点几纳米的微孔到肉眼可见的大孔,基本上呈连续分布且孔隙形状多种多样,有近于圆形、裂口状、沟槽状、狭缝状和瓶颈状等。杜比宁[2]根据直径大小对孔隙进行了分类,半径小于2nm 的为微孔,2~100nm的为中孔(介孔),大于100nm 的为大孔。现阶段,除了传统的粉末和颗粒活性炭外,新品种的活性炭开发进展也很快,如珠球状活性炭、纤维状活性炭、活性炭毡、活性炭布和具有特殊表面性质的高性能活性炭等。随着工业和科技的快速发展,能源、化工、冶金、材料、食品等行业对生态环境造成的污染和危害也不断加剧,各级行政部门、各行业企业对于环境保护、“三废”治理和环境风险防控的重视程度也越来越高。国家“十四五”规划和2035 年远景目标纲要中也明确指出,要推动绿色发展,促进人与自然和谐共生,要深入打好污染防治攻坚战,建立健全环境治理体系。在这一背景下,对活性炭的原料来源、生产技术、性能标准和应用效果也提出了新的要求。

1 活性炭的市场和原料分析

1.1 市场分析

从上世纪60~70 年代开始,世界各国逐渐开始对活性炭技术进行研究,成果发展迅速。虽然我国在活性炭的生产和使用方面起步较晚,但随着改革开放和工业科技的快速发展,对于活性炭的需求越来越大,要求也越来越高。截至目前,我国已经成为全球最大的活性炭生产国、销售国和使用国,产量约占全球活性炭的三分之一。表1 列出了2022 年我国活性炭产业的市场情况。

表1 2022 年我国活性炭产业的市场情况Tab.1 Market situation of AC industry in China at 2022

由表1 可见,2021 年全国活性炭的行业总产值已经超过百亿元,市场规模也接近80 亿元,活性炭产业对整个工业发展的贡献有目共睹,而且我国活性炭产量已经超过整体需求量,行业整体呈良性发展趋势。据调查分析,国内各领域对活性炭的整体需求也在逐年上升,活性炭行业处于快速发展阶段。

1.2 原料来源

针对活性炭的原料,从最开始使用煤炭等一次能源,到逐渐使用原木、椰壳等可再生能源,直至目前大力发展的秸秆、锯屑、煤化工残渣等低价值材料,生产活性炭的原料正向着性能不减、来源易得、价格低廉的趋势发展。我国最早采用木材为原料生产活性炭,虽然取得了较好的效果,也制备出了优质的产品,但工业生产实际表明,这一方法对树木的产量要求很高,不可避免的会造成乱砍乱伐,这不仅会造成林业资源的损失,还严重破环森林生态。以煤炭为原料制备活性炭从理论上高效可行,产品性能优异,但也存在以下问题:(1)煤的种类和性能差异太大,活性炭孔隙结构和表面性质难以控制,成品性能的整体稳定性不高;(2)煤中杂质(灰分)含量比木材更高,导致活性炭制备工艺更复杂,生产过程更难控制;(3)煤中硫、氮、磷等污染元素含量高,生产中会产生大量的气液污染物,环保效益不高。工业实践表明,要想获得性能好、稳定性佳且过程更环保的优质活性炭,必须使用特定的优质无烟煤。但无烟煤本身储量较低,价格昂贵,而且产地相对固定(主要分布在山西、宁夏和内蒙等中西部地区),受运输的影响更增加了原料的成本,这对活性炭工业的健康可持续发展影响很大。现阶段,市售活性炭使用最多的原料是椰壳。以椰壳为原料高温活化制备活性炭具有工艺简单、清洁环保、性能优良的特点,产品不仅比表面积大、孔结构丰富,还具有一定的强度,椰壳也被广泛认为是生产活性炭的最佳原料。但我国椰壳资源匮乏,主要分布在海南、广西等热带地区,难以满足活性炭大规模的生产需求,原料需要国外进口,这无疑提升了获取难度,增加了综合成本。

兰炭是以低变质无黏结性或弱黏结性的烟煤为原料,经过低温干馏制得的固体炭质材料[3],因具有固定碳高、比电阻高、化学活性高、灰分低、挥发分低、含硫低和含磷低(三高四低)的特性被广泛应用于铁合金及电石生产、高炉喷吹、气化原料、型煤型焦等工业领域。由于兰炭本身已经有了一定的孔隙结构,将其直接用作吸附剂从理论上是可行的。课题组已经开发了以兰炭粉末为原料制备活性炭的核心技术,生产的产品达到了国标净化水用煤质颗粒活性炭的标准。兰炭因其原料和生产工艺特点,作为活性炭原料相比于其他材料有以下优点:(1)固定碳含量更高。兰炭是低变质烟煤低温干馏的产品,煤中的挥发分和有害元素大部分已经除去,固定碳一般在85%以上,远高于其他原料;(2)兰炭本身有一定的孔结构基础,这是因为低变质煤挥发分含量高,这些挥发分低温干馏时会以CO、CO2及水蒸气等气态方式析出。在干馏炉内,低变质煤与这些气体能发生反应生成气态产物,这一方面有利于在产品内部形成新的孔隙,另一方面也可以疏通固体内部封闭或堵塞的孔道[4];(3)兰炭已经是低温干馏的产品,相比于其他原料省去了炭化步骤,缩短了工艺流程;(4)兰炭的灰分和挥发分含量低于其他煤炭类原料。灰分和挥发分会影响活性炭杂质含量和活化过程,并直接决定了产品档次和价格。而且其原料为低变质煤,硫、磷等有害元素含量低,制出的成品也较为清洁,造成的环境污染也更小;(5)生产单位活性炭的原料消耗更低。文献[5,6]表明,水蒸气活化法制备的兰炭收率约为72%,CO2活化收率约63%,因此,水蒸气和CO2活化法生产1t 活性炭只需要用兰炭约1.39~1.59t。而同样生产1t 活性炭,以优质无烟煤为原料需要约2.5t,用木材、果壳或秸秆需要3t 以上。故兰炭为原料生产兰炭基活性炭原料消耗更低、经济效益更好,已经具备了成为优质多孔材料先驱体的条件。另外,煤加工过程中的固体产品或残渣,如热解半焦、超临界抽提残煤、褐煤液化残渣也可以加工成活性炭或其代用品[7],它们碳含量高,生产成本低,用于“三废”处理也更加适宜。

2 活性炭的制备

一般来说,活性炭的制备分为炭化和活化两个阶段。

2.1 炭化过程

炭化是指在惰性气体保护下,将原料煤进行高温加热,使其挥发分分解,获得中间炭化物的过程[1],可以通过调整工艺参数使炭化达到预期目标。Jankowska 等[8]研究表明,活化温度是影响炭化性质的关键工艺参数。解强等[9]在马弗炉中研究了炭化升温速率对活性炭性能的影响,发现较低的速率有助于提升炭化料的收率,并制造出优质的材料。

2.2 活化过程

炭化可以使原料形成类似石墨的微晶结构,生成初级孔隙结构,然而这些孔隙无序或被其他物质堵塞和封闭,导致比表面积较小,需要进一步活化。活化是将炭化后的产品孔隙结构进一步丰富的过程,主要通过活化剂与原料间的化学反应进行,可以促进多孔微晶结构形成。活化在丰富材料孔隙的过程中主要经历3 个阶段:(1)开放原来的闭塞孔(通孔);(2)扩大原有孔隙(扩孔);(3)形成新的孔隙(创孔)。这3 种作用并不是独自进行的,而是同时发生、协同作用。一般来说,通孔和创孔作用有利于增加孔隙尤其是微孔的数量,这对制备孔隙率高、比表面积大的多孔材料是有利的,而过度的扩孔作用会引起孔隙之间的合并和连通,将微孔转化为较大孔隙。所以要得到孔隙发达、比表面积大的活性炭材料,需要避免过度活化。常用的活性炭活化方法有化学法、物理法和物理化学法。

2.2.1 化学活化法 化学活化法是指在原料中加入化学试剂,然后在加热炉中通入N2、Ar 等保护气体加热,使其同时炭化活化的一种方法,常用的活化剂一般有NaOH、KOH 和H3PO4等。化学活化法具有活化温度低、产率高的优点,同时也存在腐蚀较大、表面试剂清除难、对环境污染严重等问题。Liyeh Hsu等[10]使用ZnCl2、KOH 和H3PO4活化烟煤,KOH 活化能制备出比表面积为3300m2·g-1的活性炭,远大于ZnCl2和H3PO4(比表面积分别为960m2·g-1和770m2·g-1)。Lozano-Castello 等[11]使用KOH 和NaOH浸渍西班牙无烟煤,研究发现KOH 制备的活性炭比表面积可达3290m2·g-1,NaOH 处理的比表面积仅为2700m2·g-1,微孔容积分别为1.45cm3·g-1和1cm3·g-1。

2.2.2 物理活化法 物理活化法是指将原材料直接在炉中进行炭化,然后与在高温下通入的CO2、H2O等气体反应,达到增孔扩孔的目的,但物理活化法对孔结构的可控性较差。其中,CO2因具有清洁、易得、成本低的特点,故在活性炭的制备领域应用广泛。杨坤彬等[12]以炭化后的椰壳为原料,用CO2活化制备出了比表面积和总孔体积分别为1653m2·g-1和0.1045cm3·g-1的微孔发达的活性炭,性能达到了双层电容器专用活性炭的使用标准。M. Plaza-Recobert 等[13]用CO2活化枇杷石制备超级活性炭,在1100℃条件下活化30min 后,比表面积和总孔体积分别最高可达3500m2·g-1和1.84cm3·g-1。赵瑞东等[14]用CO2对市售椰壳活性炭进行了二次活化,活化后成品的微孔孔道窄化,微孔体积从0.21cm3·g-1增加到0.27cm3·g-1,比表面积从627.22m2·g-1增加到822.71m2·g-1,对苯酚的吸附容量可提升23.77%。

通过与其它活化剂相比,CO2活化能得到更好微孔结构、更大微孔容积和更窄孔径分布的活性炭产品。Jerzy Choma 等[15]以芳纶纤维为原料比较了CO2与KOH 的活化效果。结果表明,CO2活化有更丰富的微孔结构,对CO2的吸附效果更好,750℃条件下活化3h 后成品比表面积和总孔体积最高为1240m2·g-1和0.61cm3·g-1。佘敏等[16]研究得出生物质稻壳经CO2活化后会产生大量的细颈瓶形微孔,比表面积为563.06m2·g-1,远高于H3PO4活化的254.93m2·g-1。K. Suresh Kumar Reddy 等[17]以海枣核为原料,用CO2活化可以制备出平均孔径为1.51nm的微孔活性炭,而用H3PO4活化的成品平均孔径为2.91nm,中孔率较高。简相坤等[18]研究表明CO2活化成品在0.5~1.0nm 范围的微孔含量比水蒸气法多10%以上。E. Arenas[19]和J. Alca iz-Monge 等[20]的研究也证明了这一结论。

还有学者研究了CO2活化过程的主要控制因素,Mohammad 等[21]研究得出,用CO2活化橡胶木屑时温度是主要的影响因素,成品的比表面积、孔容积和微孔率均随温度升高先增加后降低。程松等[22]用响应曲面法分析CO2活化夏威夷坚果壳过程,结果表明活化温度和活化时间对活性炭微孔的发展影响最大。另外,雒和明[23]、Lingeswarran Muniandy[24]、Xu Bin 等[25]通过研究都得出温度是活化过程的主要控制指标。

2.2.3 物理化学活化法 物理化学活化法是指将以上两种活化方法相结合制备多孔材料的方法,一般先进行化学活化,然后再进行物理活化。Roh J. S. 等[26]先用68%~85%的H3PO4溶液在85℃下浸泡木质纤维素2h,接着在马弗炉中炭化4h,然后再用CO2活化,最后得到的活性炭比表面积高达3700m2·g-1。Ruowen Fu 等[27]尝试以剑麻纤维为原料,将一次H3PO4活化制得的活性碳纤维(ACF)在N2保护下升温至830℃,再以水蒸气为活化剂进行二次活化,活化60min 得到的ACF 比表面积明显提升。

3 活性炭的孔结构性能表征

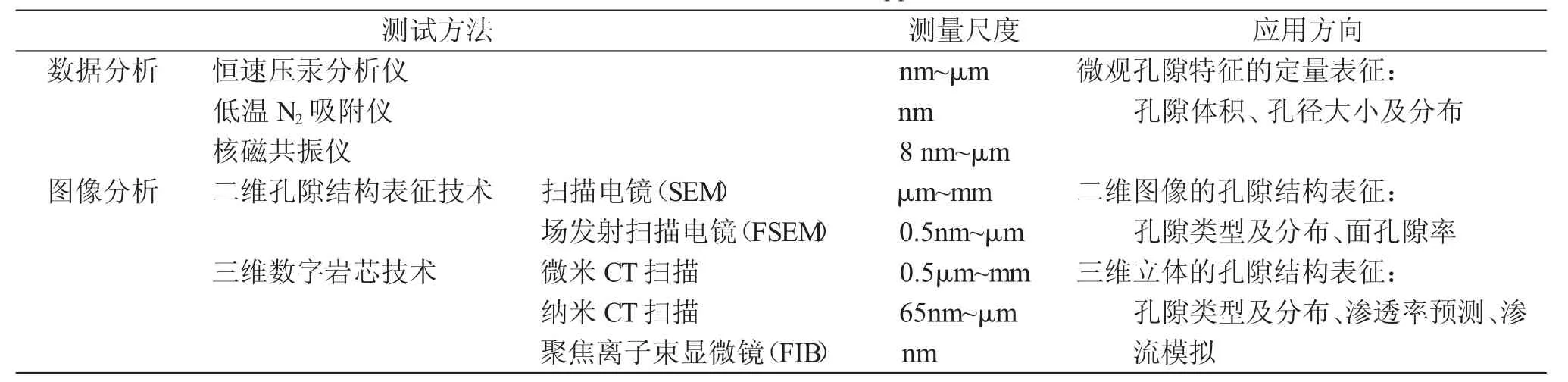

常用的活性炭性能表征方法及应用方向见表2。可以从数据分析和图像分析两方面对材料的孔结构特征进行测试。

表2 活性炭的测试方法及应用方向Tab.2 Measurement method and applications of AC

4 活性炭的孔结构优化技术研究进展

虽然活性炭孔隙丰富、比表面积巨大,在多领域有出色的使用性能。但由于其原料可选择性广、制备条件复杂,制出的成品普遍都存在孔隙结构混乱、比表面积不一、孔径分布无序、表面化学性质局限等不足,故在应用过程中存在着投加量大、适应性窄等缺点,不能满足市场的要求。所以,对结构进行优化调控,提高其综合利用性能具有重要现实意义。常用的孔隙结构优化调控的方法有化学调控法、聚合物共混法和催化活化调控法等。

4.1 化学调控技术

化学调控技术是指将活化后得到的多孔材料用化学试剂二次活化(改性),侵蚀原有的孔洞,使微孔扩大,或者进一步创造新的微孔,提高材料比表面积和孔隙结构的过程。一般来说,普遍把一次活化成品浸渍在0.5~4 倍的化学溶液中以调控孔隙结构,增加比表面积。各类酸、碱溶液均可被用作二次活化的试剂。

4.1.1 酸表面氧化改性技术 酸表面氧化改性是一种常用的调控手段。在适当温度下,酸氧化剂能丰富活性炭内部的孔隙,改善其孔径,疏通被堵塞的孔道,目前国内外主要集中于无机酸的改性研究。HNO3是一种常用的氧化剂,许多学者都使用HNO3对活性炭进行改性。佟莉等[28]研究表明,HNO3能增加活性炭表面含氧官能团和含氮官能团的含量,能提升对汞的吸附效果。张志刚等[29]用HNO3对活性炭进行改性,改性后活性炭比表面积从652m2·g-1降低至241m2·g-1,平均孔径从1.27nm 增加至1.641nm,对模拟汽油中苯并噻吩的吸附容量提高33.7%。丁春生等[30]分别用10%和70%体积浓度的HNO3对木质活性炭改性。结果表明,经10% HNO3改性后的活性炭比表面积从925.45m2·g-1增加至960.52m2·g-1;经70%HNO3改性后比表面积下降至935.89m2·g-1。经两种浓度HNO3改性后活性炭对Cu2+的去除率分别在70%和90%以上。

对于应用于吸附领域的活性炭来说,吸附效果既取决于孔隙结构,也和吸附剂的表面化学性质有关,孔隙结构决定了活性炭的比表面积和吸附容量,而表面化学性质影响活性炭与吸附质之间的相互作用。刘剑等[31]研究表明,活性炭经酸改性后不仅能调整活性炭内部的孔隙结构,疏通被堵塞的孔道,还能增加材料表面酸性基团的含量,增强表面的极性和亲水性。经HCl 改性后的活性炭对EDTA 的吸附量比改性前增加了49.5%,优于HNO3改性。Weifeng Liu 等[32]分别用HNO3和H2O2改性商用活性炭,改性后比表面积分别是改性前的91.3%和80.8%,表面新增了羧基、羰基和酚类等含氧官能团,HNO3改性对硝基苯的吸附能力提升最佳,是改性前的3.3 倍。张志刚等[33]研究得出酸改性后活性炭含氧官能团含量的增加引起了表面活性点数量的提升,对目标吸附质的吸附能力有直接的提升作用。

相比于无机酸,活性炭的有机酸改性则报道不多。梁鑫等[34]比较了有机酸改性对活性炭孔结构性质和对甲醇的吸附影响。改性后活性炭比表面积及总孔容均减小,酸性越强,降幅越大。经草酸、酒石酸和柠檬酸改性后,活性炭比表面积从898.59m2·g-1分别降至788.03m2·g-1、685.16m2·g-1和622.98m2·g-1。但改性后活性炭的微孔率均增加,经柠檬酸改性活性炭微孔率从75.9%升高至81.5%。草酸和酒石酸改性有利于甲醇的吸附,而柠檬酸则起抑制作用,但J. Paul Chen 等[35]发现活性炭经柠檬酸改性可以提升对铜离子的吸附。Lin Tang 等[36]用甲酸、草酸和氨基磺酸改性商用活性炭,改性后比表面积和孔容积均减小,成品表面形成O-H,C=O,C-O 和S=O 等含氧官能团,并出现了不平坦的刻蚀孔道和白色晶体,对丙酮和异丙醇的平衡吸附量也明显增加。

4.1.2 碱溶液改性技术 也有学者利用碱溶液对活性炭进行二次活化。于馨凝等[37]将自制的煤基活性炭用不同浓度的NaOH 溶液浸渍以调控孔结构。结果表明,碱浓度较低时有利于增孔和扩孔,质量浓度为20%时效果最好,活性炭比表面积(681m2·g-1)和孔容(0.5916cm3·g-1)最高。当NaOH 质量浓度超过20%,活性炭的孔隙结构受到破坏,孔结构参数开始降低,这是因为高浓度的NaOH 溶液会侵蚀碳骨架,大量孔隙坍塌。

4.2 聚合物共混调控技术

聚合物共混调控技术是指两种或者两种以上的聚合物通过物理、化学方法混合来制备高分子材料,可制备出不同性能的多孔炭材料。D. Huli ová 等[38]使用了炭气囊、炭微粒、多孔炭的聚合物共混法成功制备出炭纳米纤维。包丽颖等[39]采用聚合物共混法制备了多孔材料,前驱体为酚醛树脂,造孔剂为聚乙二醇,产品中孔率为59.7%,比电容为32F·g-1,循环性较好,可以用来制备超级电容器。Xiqiang Zheng等[40]采用聚合物共混法制备了高性能活性炭,前驱体为糠醛树脂和糠醇,乙二醇为造孔剂,通过对3 种聚合物含量进行调控来控制孔隙结构,得到了孔径介于0.008~5μm 之间的多孔材料。有学者证明聚氨酯-酰亚胺薄膜(PUI)经炭化后可以得到炭薄膜,通过改变聚氨酯(PU)预聚体的分子结构可以控制孔结构[41]。将PUI 加热至200℃时会生成PU 和聚酰亚胺(PI),当热处理温度升到400℃时,PU 热解产生气体,导致PI 薄膜上形成孔结构,炭化后得到炭薄膜。除此之外,聚合物共混法一定程度上还能改善材料的某些物理机械性能。

4.3 催化活化调控技术

催化活化调控技术实际上是化学活化法和高温气体活化法的结合。一般在原料中加入化学物质作催化剂,用催化剂辅助炭化或活化过程以得到多孔炭材料。一般来说,金属普遍具有催化作用,但催化效果各不相同。实际上,多孔材料的化学活化调控和催化活化调控通常没有明显界限,这是因为两种方法在炭化和活化过程中都会加入试剂,这些试剂具体起到的作用决定了该方法是否属于催化活化范畴。

多孔炭材料本身的结构、催化剂的物理化学性质、催化反应条件和催化剂负载方式都能对调控效果产生不同程度的影响。以烟煤为原料,使用Mn(NO3)2和Cu(NO3)2作催化剂能制备出含有金属氧化物的多孔材料,适量的金属氧化物可改善孔隙率和孔容,但不同金属的催化效果略有不同,Cu(NO3)2可以促进1.5~2.0nm 范围内孔隙的发育。除此之外,原料灰分中含有的金属氧化物和无机盐也会在活化过程中发挥催化作用。解强等[42]研究认为,无机质中钙、铁等元素的催化活化反应可以起到促进孔隙发育的效果,当这两种元素含量过高时,产物的中大孔比例明显增加。

5 结论

活性炭作为一种应用最广泛的绿色多孔碳材料虽然已经在工业和生活领域发挥了重要的作用,但其在原料拓展、降低成本、增质提能、寿命增加和强度提升方面还有着巨大的提升潜力。寻找优质且廉价的活性炭原料,开发清洁高效的活性炭生产技术,根据不同应用领域对活性炭的孔隙结构进行优化调控,将是提高活性炭产品质量、提升活性炭工业高质量发展的重要方向。