山区公路预制梁场绿色智能规划建设技术研究

高琪雯

(北京市政路桥股份有限公司,北京 100000)

0 引言

山区公路普遍具有桥隧比高、桥梁高度大、路堤填方高、路堑挖方深的特点。因桥梁高度较高,桥梁结构多采用先简支后连续体系,上部结构多采用装配式预制梁板。综合考虑征地拆迁,制、架梁工期,交通和成本等因素[1],结合复杂地理环境,在路基范围内建设预制梁场是山区公路项目的最优选择。然而梁场的位置选择、合理的布局难以按照常规预制梁场建设。本文依托于G312项目,对路基范围梁场集约化设计、信息化管理和智能化生产进行详细阐述。

1 工程概况

新建的G312线西峡内乡界至丁河段公路是国家干线公路G312线的重要组成部分,也是河南省和南阳市最重要的东西向干线公路。该项目的建设不仅是国家及河南省干线公路网结构改善和提高道路服务水平的必要举措,也是区域经济发展的迫切需要。项目起自G312线西峡内乡界和G312线内乡段衔接,终止于西峡县丁河镇与重阳镇交界和G312线西峡县重阳镇至豫陕界段公路衔接,全长56.902 km。共需预制632片后张法预应力混凝土T梁及箱梁,具体规格及数量详见表1。

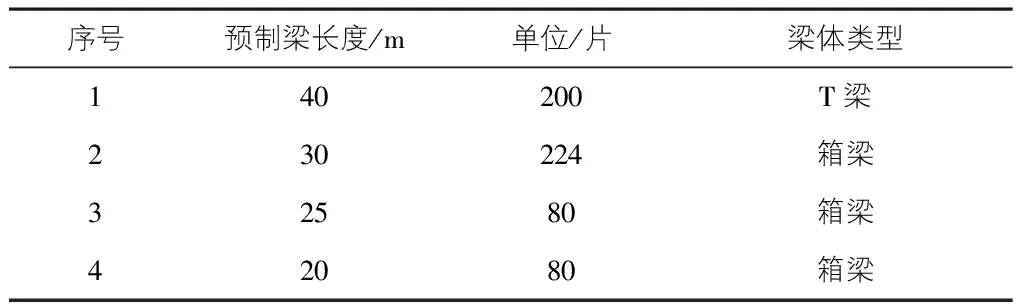

表1 预应力混凝土T梁及箱梁规格及数量

1)优势:a.集约用地、永临结合,对周围环境影响小,充分体现绿色施工理念。b.可有效避免因临时征地困难导致无法施工的情况发生。c.大大减少了因运梁而修建的施工便道,节约成本。d.不存在社会道路上运输梁板,减少与社会道路交叉,降低运输安全风险。e.可通过合理的施工组织安排沿路基两侧分别架设梁板,实现桥梁上部结构与下部结构同时施工,保证工期。

2)不足:a.因路基宽度有限,普遍为长宽比大的布局形式,场内施工机具运距有所增加。b.场地受限,不利于存梁,需各施工工序衔接紧密,如桥梁下部结构与梁板预制施工进度不匹配,会造成预制梁场窝工现象发生。c.路基通长伴有纵坡过大的情况,龙门吊在行走轨道处于较大纵坡的情况下,龙门吊的日常作业及停放阶段均存在一定的安全风险,对龙门吊钢轨的固定及基础的设置有更高的要求[2]。

2 山区公路桥头路基上建设预制梁场的建设原则

根据项目桥梁分布及预制梁板数量确定预制梁场位置,尽量选择在两座桥梁之间路基上,可以方便临桥的架设施工,也可以为后期运梁通道做出充足准备。根据路基宽度及两桥梁之间距离确定预制梁场位置,采用长宽比大的布局方式,从而确定台座布置顺序、施工便道位置、龙门吊轨道宽度等。根据路基形式、路基设计纵坡、路基设计圆曲线等条件确定预制梁场位置和整体布局形式。

确定好预制梁场位置后应根据经济性、便利性、安全性、施工进度计划等主要因素进行预制梁场整体布局。优先确定梁场整体布局采用不同形式(台阶式、顺坡式);其次根据材料运输方便性、预制出坑及架设方式确定运梁通道位置;再次根据施工顺序及施工进度计划确定各功能区分布及台座数量;最后做好临时排水、临时用电、智能施工措施等建设规划。

3 预制梁场规划设计

根据本项目总体施工进度计划、预制梁板数量,结合现场实地调查,决定设置2处预制梁场,分别为丹水1号梁场及曹岗2号梁场。本文以曹岗2号梁场为例展开详细介绍。2号梁场现场实景图见图1。

3.1 预制梁场规划

梁场位于项目路K44+730—K45+260段路基主线上建设,长440 m,宽26.5 m,面积约为12 000 m2。此处为挖方路堑及填方路基交界处,路基宽26.5 m,设计纵坡2%。主要承担9座大桥共计584片预制箱梁及T梁生产任务。该处预制梁场小里程方向共计4座大桥,大里程方向共计5座大桥,详见表2。在此处选址不仅解决了梁体预制、运输、架设的问题,同时也解决了项目建设初期土方填挖平衡的问题。

表2 预制梁体规格

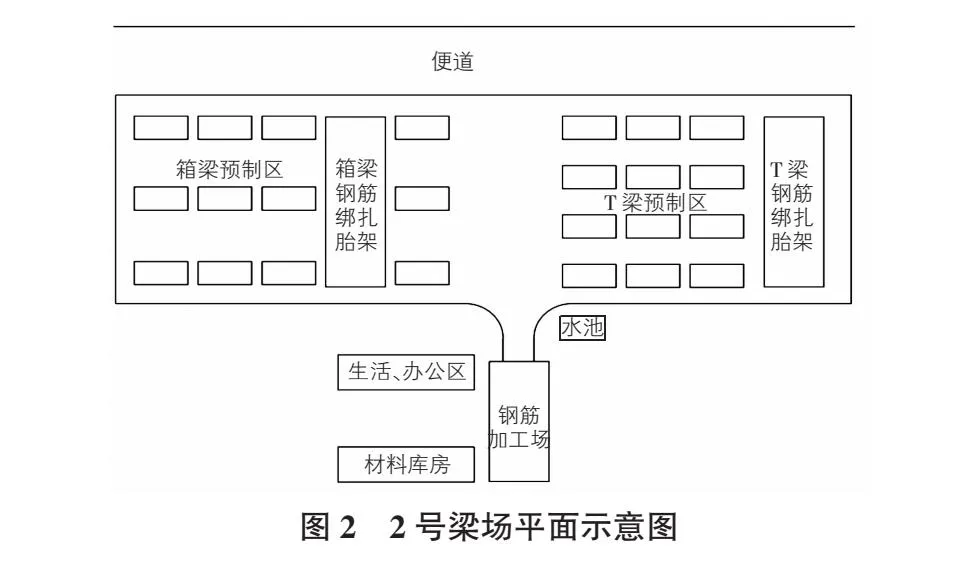

梁场规划设置材料库房、钢筋胎架绑扎区、预制区、钢筋加工场和办公、生活区(如图2所示),其中办公、生活区、钢筋加工场设置在K45+000右侧的临时弃土场上。因场地限制梁场未设置混凝土拌合站,预制梁所用混凝土自场外混凝土拌合站经混凝土运输车运送至预制梁场。梁场设置两条流水生产线,两侧为制梁区,不设置存梁区[3](即在台座处经张拉压浆且强度满足设计要求后进行移运架设,临近梁场的两座桥梁架设完成后当做运梁通道,依次向两侧通过路基至下一座桥梁连续架设,直至预制梁板全部架设完成)。

3.2 预制台座数量规划

该预制梁场规模的设定主要考虑各类型预制梁的生产需满足现场安装情况。项目管理人员在预制梁生产与安装规划中,需综合考虑项目规模、预制梁类型与规格、流水段划分等内容,这部分影响因素存在交叉关联,项目需结合这部分因素综合计算设定梁场预制台座数量、模板配置等参数,进而再进行预制梁生产和安装规划的计算。

针对所分析的影响因素相关关系,项目将预制梁台座数、每日生产的梁数、占用制梁台座时间等作为参数,确定计算公式如下:

预制梁台座数(N1)的计算公式如下:

N1=η·T1。

其中,η为每日预制的梁数,片/d;T1为预制一片梁占用制梁台座的时间,个·d/片。

以预制T梁计算为例,共有预制40 m T梁200片。2023年2月1日开始安装,2023年6月22日完成安装。2023年1月20日具备开始制梁条件,预制一片T梁需要8 d,6月14日为制梁最后截止时间,则制梁周期为133 d。

T梁预制台座和存梁台座数量为:

N1=η·T1=1.5×8=12个。

经过计算最终确定,T梁和箱梁各需12个制梁台座。根据现场场地进行规划,预制梁场最左侧4 m作为运输通道。制梁台座分为预制T梁区和预制箱梁区,共计规划7排,其中预制T梁区每排横向布置4个,共计3排;预制箱梁区每排横向布置3个,共计4排。预制T梁区和预制箱梁区分别布设1套钢筋绑扎胎架(即腹板胎架及顶板胎架)。梁场投入2台90 t龙门吊、3台跨径10 t龙门吊及1台10 t桁吊(钢筋加工场内)。

4 预制梁场建设技术

4.1 场地硬化

由于梁场地处在填挖交界处,路基设计纵坡2%,整体高差较大,秉持着填方不多填、挖方不超挖的原则,尽量减少填方、挖方,最终决定将整体场地设计为台阶形式,以每一排台座为一阶,每阶台座高度为50 cm,依次分阶级建设,如图3所示。

场地平整后对运输通道进行原地面掺灰处理,按照40 cm 6%的石灰处治土进行施工,待原地面处理完成后于其上浇筑20 cm C30混凝土进行硬化处理,纵坡控制在1.5%左右,运输通道宽4 m。其他场地浇筑20 cm C20。整体场地设置不小于1%的单向横坡。

4.2 台座设置

预制梁台座基础:40 m T梁台座基础均采用高0.2 m×宽1 m钢筋混凝土结构,30 m箱梁台座基础采用高0.2 m×宽1.5 m钢筋混凝土结构,台座基础内纵横向布置单层间距0.2 m×0.2 m的φ12钢筋网片;台座及台座基础均采用C30混凝土浇筑,台座施工时预埋φ12带肋钢筋,以便角钢的安装,同时起到加强台座基础混凝土强度的作用,预埋钢筋长度50 cm,间距50 cm,所有预埋钢筋与角钢焊接。T梁台座尺寸为宽0.6 m×高0.3 m×长40.5 m,箱梁台座尺寸为宽0.9 m×高0.3 m×长31 m。

因20 m,25 m,30 m箱梁共用同一台座,在箱梁台座施工时注意在距梁体两端1 m处预留吊带孔槽口,以便梁体吊装时钢丝绳可以兜底捆绑梁体,槽口采用活动底模的形式进行设置。预制台座两端考虑到张拉后承载力较大,在台座两端5 m范围采用φ16双层钢筋,增加承载能力。底模采用钢板,钢板厚度不小于6 mm,每10 m预留1 cm伸缩缝,防止钢板受热起拱,将平整光滑的钢板锚固在台座上,钢板拼接焊缝打磨平整、光滑,同时在底模两侧外安装5 cm×5 cm槽钢,槽钢内嵌入橡胶棒,这样可有效避免侧模与底模接缝处出现漏浆现象[4]。

4.3 龙门吊设计

龙门吊轨道沿路基纵向设置,由于梁场地处路基设计纵坡为2%,坡度较大,对于龙门吊行走极不安全,两侧龙门吊基础经过找平,低端轨道基础加高,两侧轨道基础同断面处顶面高程相等,最终将轨道坡度调整至1%[5]。

基础采用2层施工,第一层扩大基础尺寸为长470 m,宽0.8 m,高0.2 m,采用C30钢筋混凝土,内设单层0.2 cm×0.2 cm φ12钢筋网片。第二层基础尺寸为长460 m,宽0.5 m,高0.3 m,采用C30钢筋混凝土,内设主筋6根φ12钢筋的钢筋笼,顶部每隔100 cm预埋长0.15 m×宽0.3 m钢板。龙门吊轨道采用43型钢轨,两侧钢轨全长920 m,钢轨与轨道基础施工预埋的钢板进行焊接压板、压枕。为确保龙门吊安全供电,降低风险,龙门吊使用简易滑触线供电系统,滑触线高度3.5 m。

龙门吊两端应预留出1 m左右的施工区域,保证龙门吊有充足的工作区域,并在龙门吊范围内设定施工便道以满足各施工材料的运输[6]。

4.4 场地排水及水循环措施

预制梁场采用综合排水措施,场内的水经横坡流至场地南侧的排水沟,坡比按1%设计,场地内的排水沟与场地四周排水系统相连,排至路基边沟内,以保证雨季排水顺畅。每个制梁台座之间设置横坡,坡比不小于1%,同时台座之间设置矩形排水沟,尺寸为宽20 cm、深20 cm,与场地南侧的排水沟相连,经过场地内的排水系统汇入路基边沟,在路基边沟旁设置三级沉淀池,水由边沟排入三级沉淀池,南侧龙门吊轨道处设置纵向排水沟宽20 cm,深30 cm,将水引入南侧龙门吊轨道处纵向排水沟内,通过预埋管道排入沉淀池中,过滤沉淀后重复利用。沉淀层内侧涂刷水泥砂浆,防止水渗流入路基,经沉淀后的水利用水泵抽入梁场中间蓄水箱内。

5 梁场绿色智能生产

5.1 智能喷淋及水循环系统

梁场中央放置蓄水箱,水箱下方连接φ80 mm的主水管,利用三通分别向箱梁区及T梁区两侧分流,以每排台座为单元进行支水管分流,由各排支水管再次分流至每排台座下方预埋的养生水管,每处养生水管位置安装对应台座编号的电子阀门,以精准控制喷淋台座。

每个台座下方预埋6个孔道,两侧共计12个出水孔,4个出水孔连接喷枪,利用喷枪进行顶板洒水养护,8个出水口连接喷管,利用喷管进行腹板洒水养护。养生时间、养生频率、养生台座编号均由智能控制箱完成,养生使用的水经水循环后重新抽入蓄水箱内。

5.2 智能张拉及压浆系统

所有梁板均采用智能张拉机进行梁板预应力张拉施工。张拉作业前在张拉机终端输入梁板信息、张拉参数预定值即可,施工人员将所需张拉的梁板信息输入机器内便会自动生成各张拉参数。智能张拉机主要具备以下特点:实施监测并同步信息;精确施加应力;实时校核伸长量;梁板两端实现同步张拉;具有存储信息功能[7]。

所有梁板均采用智能压浆机进行梁板预应力管道压浆施工。压浆设备具有存储浆液功能,可使浆液循环流动;压浆设备有自动称量系统,可根据输入的水胶比,有效控制注浆压力并自动校核注入量,保证水胶比的准确性。可自动控制压浆压力,超出规定范围内自动调整压力。

5.3 液压模板

液压整体式模板主要由模板系统、液压系统和行走系统组成。液压模板在首次安装完成,后续施工无需分块拆卸,安装,施工效率高,减少模板因多次使用造成的不均与变形。采用数控操作系统,有效解决人工安装时发生的模板拼缝问题、人工拆除时梁体缺边掉角问题[8-9]。

6 基于BIM技术的智慧梁场管理

项目应用了基于BIM技术的智慧梁场管理系统,实现对预制构件的自动排产、安装动态协同管理,既能可视化动态查询生产与安装4D模拟结果,也可实时掌握生产与安装实际进度,所有信息基于构件编码与BIM模型动态关联,实现可视化的数字孪生。

智慧梁场管理系统根据计算结果自动生成预制梁生产计划,并可动态与实际生产进度进行比对,分析对后续生产安排的影响,如存在影响工程进度的情况,系统会自动进行预警(见图4,图5)。

7 结语

本文以G312工程项目作为研究对象,对山区高等级公路桥头路基上预制梁场规划建设展开全面、深入的研究分析,从预制梁场选址到预制梁场布局再到功能区设置最后到附属设施安装等,清晰阐述出山区高等级公路桥头路基上预制梁场规划建设施工关键点。预制生产中应用了新型液压模板、龙门吊滑触线供电系统、喷淋养生系统、智能张拉压浆系统、废水回流循环利用等,是项目施工的一大亮点[10]。基于BIM技术的智慧梁场管理系统实现了预制梁生产与安装的精细化管理。