拖拉机电控液压悬挂系统检测试验台电液压加载系统设计

张含思 张雪莹 张苏 刘枫 董润坚 国文慧 王新阳

(吉林省农业机械研究院,吉林 长春 130000)

前言

拖拉机作为农业机械化生产过程的主要动力机械,其性能决定着农机作业质量及农业生产效率。悬挂系统是拖拉机的核心组成部分,其工作性能直接影响到田间作业效果[1]。悬挂系统性能的检测可以为悬挂系统的故障诊断,系统改进,控制算法的优化提供依据。传统的提升力检测方式工作量大、耗时长、自动化水平低,不便于对数据的采集与处理,且无法对拖拉机电控液压控制策略进行验证[2],为解决上述问题,本文设计了一套拖拉机电控液压悬挂系统检测及加载试验台的电液加载系统,可以提高检测效率,加速农业机械检测过程自动化和智能化进程。

1 设计依据

液压加载系统的设计必须根据设计要求,一切从实际出发,遵循液力传动系统的设计原则,设计出结构简单,成本低,操作方便,跟随性、稳定性、低超调及快速响应性能好的加载系统。拖拉机电液悬挂系统的研究是以耕深、驱动轮滑转率和作业阻力控制参数进行的综合控制。本文所设计的液压加载系统要以《农业拖拉机试验规程第4部分:后置三点悬挂提升装置》及拖拉机实际工作过程中农机具受力状态为设计依据,最大限度还原拖拉机实际作业工况。由于田间作业环境复杂,拖拉机作业过程中,农机具受到的土壤阻力受气候条件、土壤结构、土壤比阻等多种因素的影响[3],对拖拉机作业工况进行分析,确定以下4种加载方式:恒阻力加载,模拟农机具作业深度为某一定值且土壤条件一致时,农机具受到的土壤阻力;阶跃形式加载,模拟拖拉机实际作业中,由于地面不平导致的农机具作业深度由某一位置变换到另一位置,且土壤条件一致时,农机具受到的土壤阻力;脉冲形式加载,模拟在实际作业过程中,若农机具突然遇到石子等障碍物后又恢复到初始作业条件时农机具所受的土壤阻力,农机具所受的土壤阻力会突然增大,当农机具离开障碍物后,土壤阻力恢复到初始状态;斜坡形式加载,此加载形式主要模拟拖拉机实际作业时,农机具作业深度持续稳定加大时,土壤阻力变化状态。

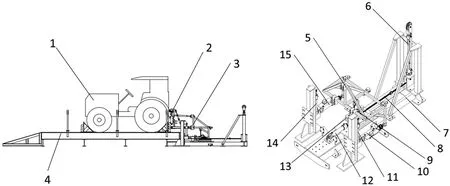

基于拖拉机悬挂系统,建立一个拖拉机电控液压悬挂系统检测试验台的电液加载系统。用于实现拖拉机后置三点悬挂装置下悬挂点的提升力、框架上的提升力、静沉降、提升行程、下悬挂点离地高度等多种性能的自动检测,同时还可以模拟农机具在土壤作业中的各种阻力情况,并进行长时间机具田间作业模拟试验,验证拖拉机浮动控制、力控制、位控制及力位综合控制策略;并对电液加载系统进行研究。拖拉机悬挂检测试验台的整体结构如图1所示。

1.拖拉机机身;2.悬挂系统;3.加载装置;4.试验平台;5.农机具框架;6.提升力油缸;7.加载台架;8.链条;9.链轮;10.左负载油缸;11.左负载位置调整油缸;12.提升力位置调整油缸;13.链轮底座;14.右负载位置调整油缸;15.右负载油缸

2 液压系统设计

为模拟提升力检测试验中农机具重力及拖拉机实际作业工况中农机具所受的土壤阻力,结合拖拉机悬挂检测试验台的设计要求,本文采用电液阀比例加载的方式对悬挂系统施加稳态阻力,实现对拖拉机电液悬挂系统的测试,其液压系统原理见图2。

图2 液压系统原理图

2.1 液压系统工作原理

启动电机后,系统开始工作。液压泵产生的液压油通过高压滤清器流向三通比例减压阀及电磁换方向,最终到达加载油缸。ECU通过对电磁换向阀的控制,可以实现加载油缸油路的控制。通过控制电磁比例溢流阀开度,调整加载油缸加载力的大小。蓄能器用来为系统蓄能;高压滤清器用于保证系统油液纯净度;压力表用于对系统油压进行实时监测。此外,提升力检测系统加载链条上的力传感器及负载油缸活塞杆处的力传感器实时将检测到的力信号反馈给ECU控制器,ECU控制器以目标信号与力传感器反馈信号的差值为依据,采用PID算法对输出电压进行处理,通过对电磁比例溢流阀的开度的调整,实现加载力大小的精准控制。

2.2 液压油缸计算

加载液压缸的选用以需要测试的拖拉机最大牵引力为依据。提升力油缸的选型以35马力拖拉机设计参数为依据;电液加载系统最大加载能力能达到20kN,提升行程≥420mm。负载油缸的选型主要以该拖拉机牵引力为主要依据,加载力可提供单侧小于等于20kN的阻力。

根据活塞杆的推力计算公式,计算加载系统的最大系统压力:

F=(P1-P2)×A

(1)

式中,P1、P2为油缸左腔、右腔的油压;A为液压杆腔内面积。

油缸最大工作压力为将数值带入公式计算,得出提升力油缸所学最大工作压力Pmax=10.1MPa,负载油缸最大工作压力为Pmax1=15.9MPa。因此,本文选用压力等级为18MPa,液压油缸长度选择500mm。

本试验台提升力测试系统中油缸压力由外部载荷决定,油缸尺寸与系统流量,决定了活塞杆的运动速度。为使试验台满足不同型号拖拉机后悬挂提升行程的要求,同时综合考虑油缸安装位置及拖拉机悬挂系统最低点离地高度,选择行程为600mm的提升力加载油缸;选择油缸型号HSGΦ40×Φ28×600;提升力位置调整油缸行程为150mm,HSGΦ50×Φ36×150。

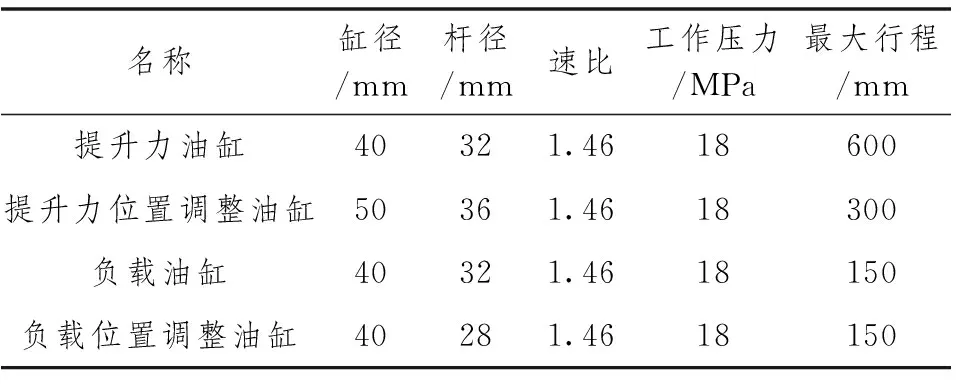

农机具模拟负载试验中,当农机具入土时,负载油缸的行程最短;当拖拉机后悬挂系统将农机具框架最高点时负载油缸达到行程最大值[4],如图3所示;电控液压悬挂系统最小行程为494mm,最大行程为756mm;负载油缸活塞杆的行程约为141mm。本文选择行程为150mm的单活塞杆液压油缸,选择负载油缸型号为HSGΦ40×Φ32×150;行程为150mm的负载位置调整油缸,油缸型号为HSGΦ40×Φ28×150。

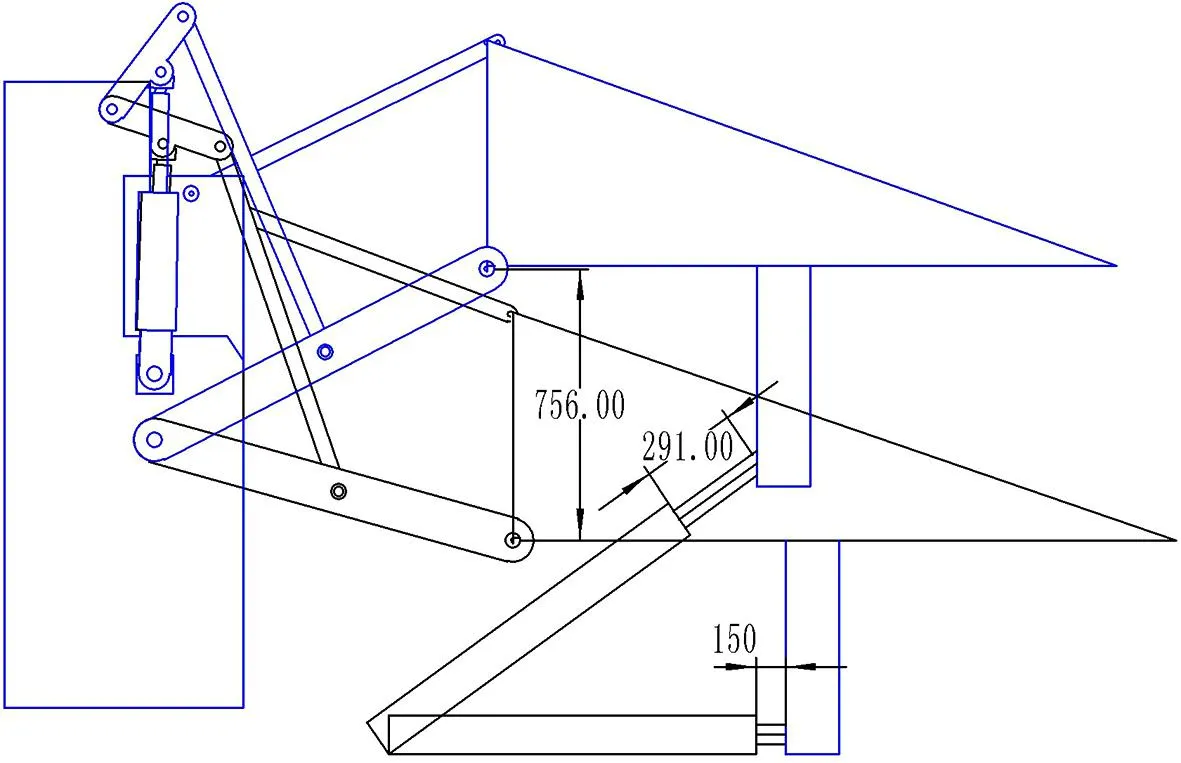

表1 油缸参数选择

图3 拖拉机后悬挂系统油缸形成分析

2.3 驱动电机的选择

液压油泵所需的驱动功率:

(2)

式中,Pp为油泵最大工作压力,MPa;Qp为所选泵的额定流量,L·min-1;ηp为泵的总效率,取0.9。

其中,液压泵额定压力依据系统最大工作压力,选择泵额定压力20MPa,额定流量35mL·min-1。根据上述功率计算,提升力选取Y2-160M-4/B35型三相异步电动机,其额定功率为11kW,额定转速为1460r·min-1。负载模拟系统选取Y2-140M-4/B35型电机,其额定功率为7.5kW,额定转速为1460r·min-1。

2.4 阀的选择

2.4.1 电磁比例溢流阀

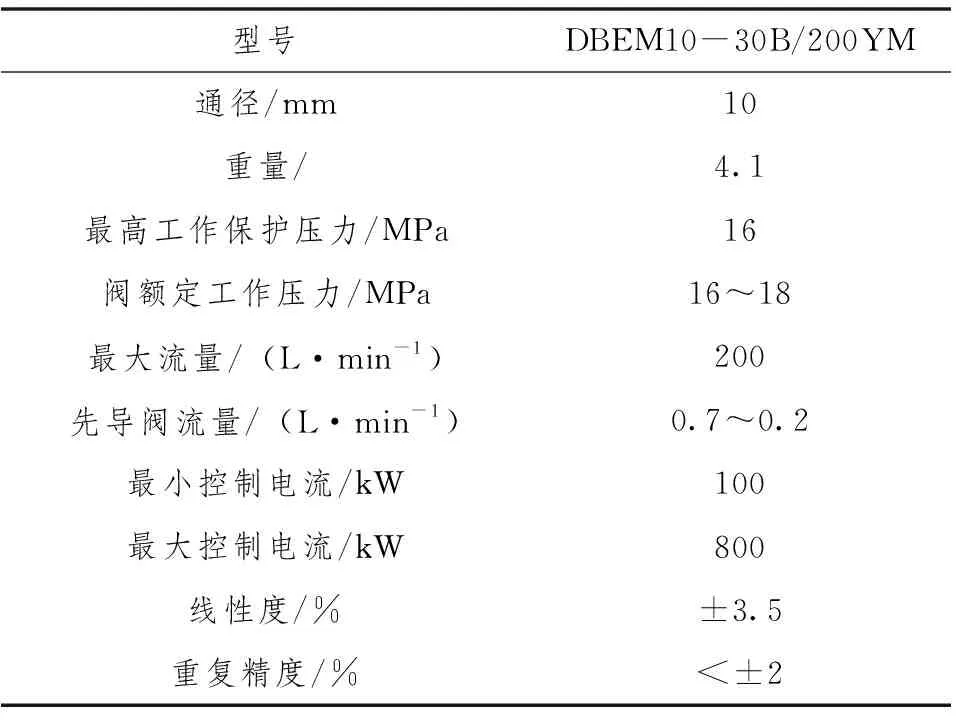

对加载系统油路的设计可知,ECU控制器通过对电磁比例溢流阀输入连续变化的电压,来实现加载油缸加载力的连续,线性的变化。本试验选用型号为DBEM10-30B/200YM的先导式电磁比例溢流阀,其具有根据输入信号变化无级调节系统压为的特点,同时具有高压保护装置,提高系统安全性。

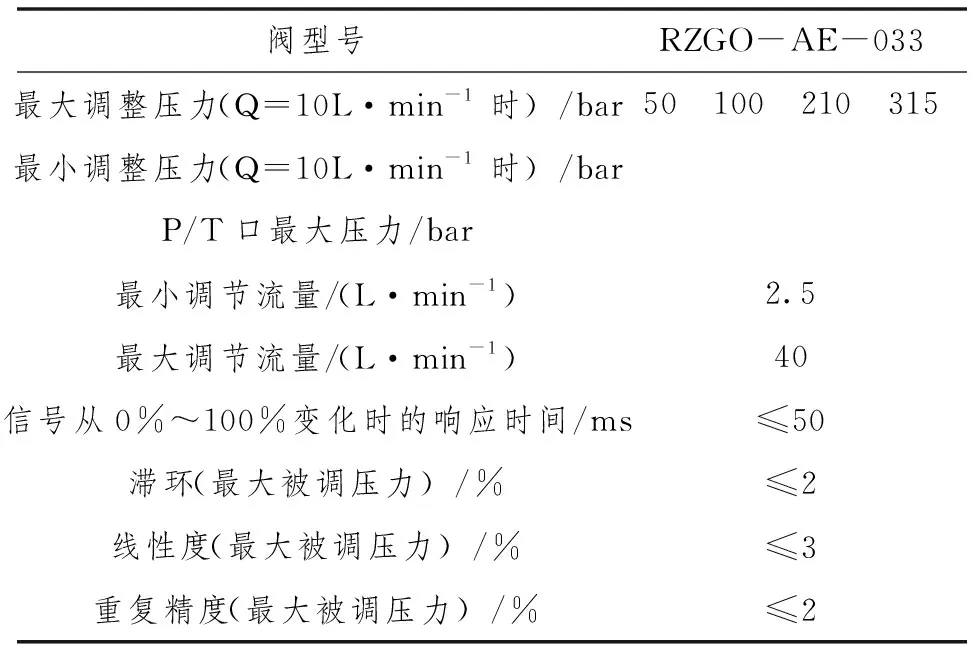

表2 电磁比例溢流阀主要技术参数

2.4.2 比例减压阀

比例减压阀在ECU控制器的控制下,实现加载油缸负载保持作用及压力溢流作用。本文选用型号为RZGO-AE-033的三通比例减压阀。系统压力受阀芯①控制,而①又受到先到比例溢流阀②的直接作用,中间的压力补偿流量控制插件③确保了压力在变动时的常流量。

3 控制系统设计

3.1 系统控制原理

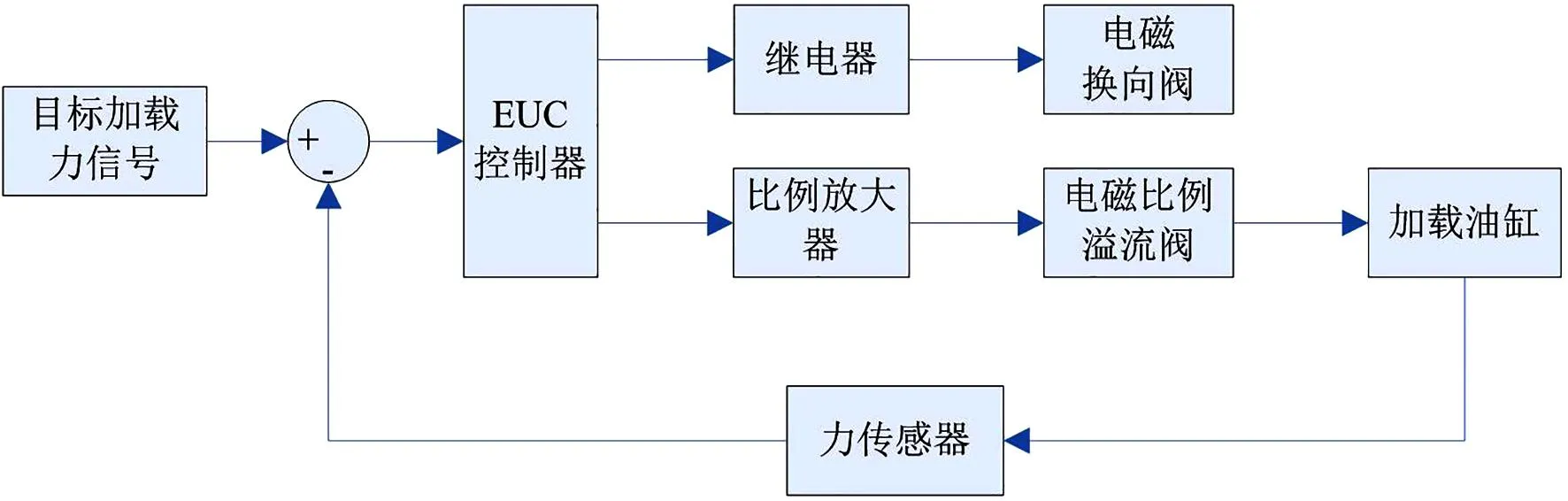

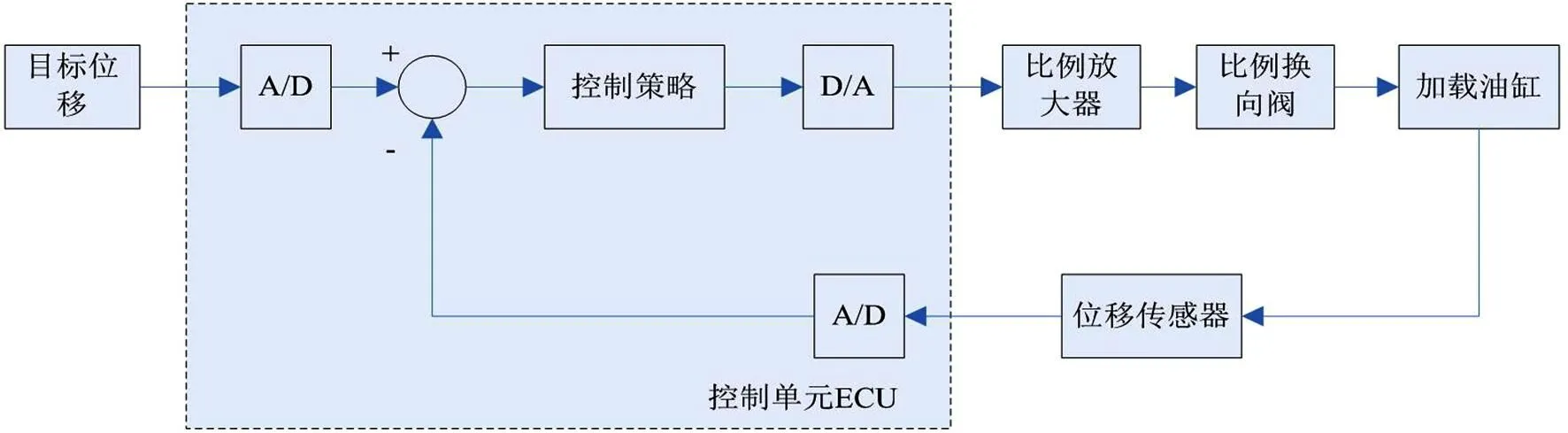

为实现拖拉机悬挂检测试验台的最大提升能力检测及拖拉机电控液压悬挂系统控制策略的验证。本试验台共包括3个控制阀台,分别为提升力控制阀台,加载油缸阀台,位置调整阀台。加载系统的工作原理:对拖拉机后悬挂系统分析,根据拖拉机后选悬挂系统最大提升能力的设计要求,确定施加给拖拉机后悬挂系统的加载力,将该信号传给ECU,ECU控制器通过对信号的运算处理、输出相应的控制电压,控制电磁比例溢流阀的输出压力,控制油缸活塞杆输出力。加载链条上的拉压力传感器用于检测电液系统施加给拖拉机后悬挂的垂直向下的拉力,反馈给ECU,实现闭环控制。此外,通过安装在连接平台上的倾角传感器及拉线传感器,检测出加载链条与竖直方向的偏转角,反馈给ECU,通过ECU内部计算出提升力位置调整油缸需要输出的位移,依据该信号控制电磁换向阀换向,使链条的加载力始终保持竖直向下,最终实现精确加载。试验台控制原理如图4、图5所示。

表3 比例减压阀调节参数

图4 试验台加载系统控制原理

图5 位置调整系统控制原理

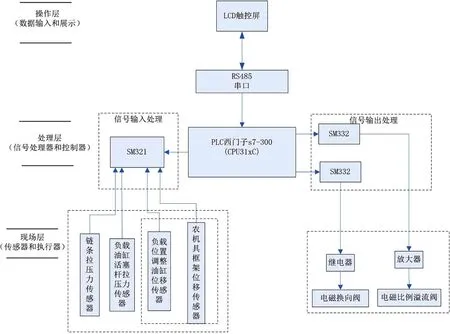

3.2 控制系统硬件设计

继电器控制系统具有不稳定、可靠性差等缺陷和不足。为避免上述情况,选用西门子S7-300系列的CPU314作为控制系统的核心组成部分,极大增强系统抗干扰能力。此外,系统具有分析和运算的功能,大大提升了系统的工作性能。该系统具体的控制结构配置如图6所示。

图6 检测及加载控制系统硬件组成框图

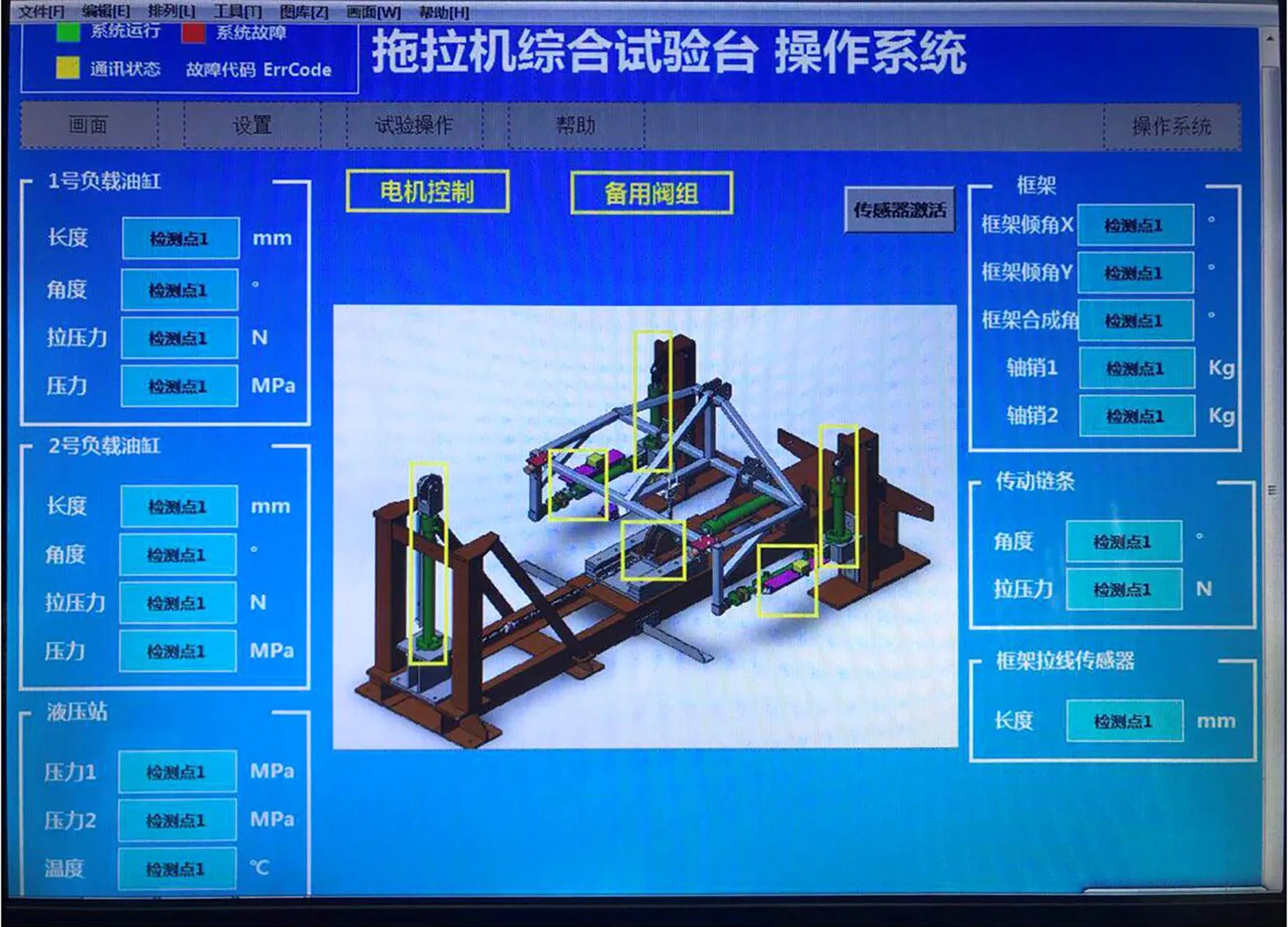

图7 试验台操作界面

从图6可以看出,拖拉机悬挂检测及加载试验台控制系统需要的反馈信号主要是加载油缸的输出压力,根据实际的使用需求,还可以额外拓展模块。设计其数字量输入模块1个,传递的信号包括电机启动、电机关闭、回油过滤器堵塞报警、系统急停、压力报警。其中,回油过滤器堵塞、系统压力为报警信号。

该控制系统的数字量输出模块1个,输出信号包括报警灯、蜂鸣器、LCD触控显示屏、中间继电器。

该拖拉机悬挂检测系统的模拟量输入信号模块有2个,分别是高压泵出口压力传感器和油缸加载力传感器。另外,还有倾角传感器、农机具框架位移传感器、油缸位移传感器的信号处理模块也能进行输入。因此,在本系统配置的是1个RS485输入端口,1个SM321型数字量输入模块,1个EM322型数字量输出模块,2个332型模拟量输出模块,2个331型模拟量输入模块共同组成,达到了系统的使用要求。

为了使操作更加便捷,简便、可操控性高的人机交换界面是必不可少的。但由于PLC没有此项功能,因此本文的控制系统通过LCD显示屏作为辅助来实现人机交互。该系统还保留了可以对状态进行显示、监测与对工作参数进行设置的通道。在出现故障时,可以快速响应,通过设定的处理方案,排除故障,确保试验台的智能化运行。

3.3 系统软件设计

依据试验台的设计要求与功能需求,确立了系统各执行机构的相互关系和动作顺序,该检测试验台的逻辑控制程序主要由传感器、报警装置开关、继电器、电磁比例阀等元件的功能进行组合来构成。选用与SIEMENS S7-300系列PLC相配套的LCD显示屏实现人机交互功能。

在该控制界面中,操作人员能够选择拖拉机悬挂检测试验台的运行模式包括自动运行及手动运行。在开始的操作界面中,对试验拖拉机的参数进行输,进入操作系统后,点击相应的加载油缸,可以对加载油缸的目标值进行设定。选择相应的试验,可以对拖拉机电控液压悬挂系统进行验证。本试验台的全部运行状态都显示在LCD触控显示屏上,可以实现实时监测。本系统在初始界面当中能够显示试验台各加载缸的长度、角度、拉压力、压力等值;可测试试验过程中农机具框架倾角,并实时显示在控制界面上。在拖拉机后悬挂提升能力检测试验过程中,可以显示传动链条加载角度及拉压力、农机具框架垂直移动距离等在触控显示屏上。

4 小结

通过对试验台加载系统的设计及控制目标进行分析,确定试验台总体加载方案及整体结构布置后,对液压系统油路进行设计,并对液压系统的关键元件进行设计选型。对控制系统的软、硬件进行设计。所设计的控制系统布线清晰,结构简单,操作便捷,测试精度高,更加智能化;采用基于PID调节器的闭环控制,稳定性及抗干扰能力强;与大部分拖拉机后悬挂系统的匹配度高。经试验运行检测结果表明,该拖拉机悬挂检测试验台控制系统的设计具有非常实际的使用价值。