辽宁某磁铁矿尾矿磁浮联合再选工艺研究

施建军 杜艳清 余 莹 杨 春 满晓霏

(1.鞍钢集团矿业弓长岭有限公司选矿分公司;2.鞍钢集团矿业有限公司;3.鞍钢集团北京研究院有限公司)

随着我国对生态、环境要求的不断提高,尾矿库安全管控压力逐年增大,尾矿资源的再利用成为研究的热门话题,如何环保高效地利用尾矿资源成为目前急需解决的问题之一[1-2]。目前,我国尾矿储存累计总量超过60 亿t,还以每年3~5 亿t 的速度迅速增加[3-5]。目前,铁矿仍是处理量最多的金属矿,产生的尾矿占整个金属尾矿的40%以上[6-7]。铁尾矿杂质和重金属含量较低,相对易于处理,所以针对铁尾矿大宗固废的研究具有重要的实际意义,是推动我国尾矿大宗固废综合利用的关键一环[8-9]。

目前,铁尾矿的综合利用途径主要以有价元素回收为主[10]。某磁铁矿选矿厂常年通过单一磁选流程对尾矿中的铁元素进行回收利用。随着矿石开采的不断深入,矿石嵌布粒度越来越细,单一磁选工艺已很难达到理想的选别指标,无法满足生产要求,亟须探索新的工艺流程,实现磁选作业区尾矿的高效选别。为此,以辽宁某磁铁矿磁选作业区尾矿为研究对象,对一段磁选—再磨—二段磁选—反浮选新工艺流程的选别效果进行了探究,以期为鞍山式磁铁矿尾矿的大宗固废综合利用提供技术支撑。

1 试验原料

试样取自辽宁某选矿厂磁选作业区尾矿,矿样铁物相分析结果见表1。对矿样进行粒度分析及解离度测定,其中+76 μm 粒级产品采用套筛进行筛析,-76 μm粒级产品采用水析仪进行水析,结果见表2。

?

由表1、表2可知,尾矿中流失的铁矿物主要是硅酸铁、碳酸铁、磁性铁和赤褐铁矿物,尾矿中流失的铁矿物大部分为贫连生体,在细级别有部分单体铁矿物。

2 试验药剂及方法

浮选试验以现场复配药剂DN 为捕收剂(浓度6%),淀粉为抑制剂(浓度3%),CaO 为活化剂(浓度2%),NaOH为pH值调节剂(浓度5%)。

由于尾矿中全铁品位仅为10.04%,因此在尾矿矿样混匀缩分后,先对矿样进行一段磁选—再磨—二段磁选预富集工艺试验,主要考察一段、二段磁选磁感应强度对选别指标的影响,一段磁选采用φ400 mm×600 mm 永磁筒式磁选机,二段磁选采用φ400 mm×600 mm 永磁筒式磁选机和φ300 mm×400 mm半逆流湿式鼓形弱磁机,磁选试验流程见图1。

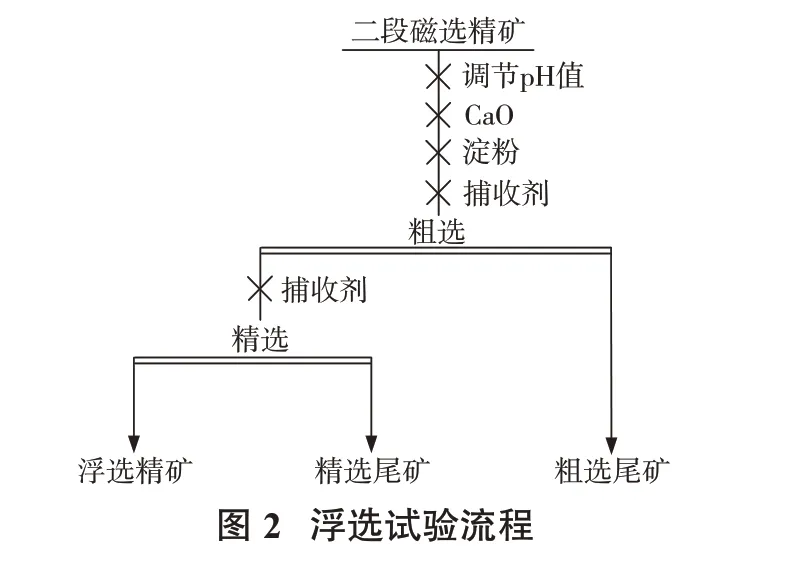

矿石反浮选试验在试验室XFD型0.5 L挂槽浮选机中进行,每组试验使用矿样200 g,磁选所得精矿经充分搅拌后,依次加入pH 值调整剂、抑制剂、活化剂和捕收剂,浮选回收精矿,将所得精矿产品烘干、称重,化验品位并计算回收率,最后进行浮选开路试验和浮选闭路试验。浮选温度35 ℃,浮选浓度33 %,试验流程见图2。

3 试验结果与讨论

3.1 磁选预富集工艺条件试验

3.1.1 一段磁选磁感应强度试验

磁感应强度是影响磁选作业的重要因素。为了考察磁感应强度对一段磁选精矿指标的影响,进行了磁选磁感应强度试验,试验流程见图1,试验结果见图3。

由图3 可见,随着磁感应强度由250 mT 增加至400 mT 时,一段磁选精矿全铁品位保持在24%左右;当磁场强度为400 mT 时,一段磁选精矿全铁回收率为21.65%,略高于其他条件;综合考虑,一段磁选磁感应强度选择400 mT。

3.1.2 二段磁选磁感应强度试验

将一段磁选磁感应强度为400 mT 时产生的磁选精矿磨至-45 μm90%,分别采用磁感应强度为250,200 mT 的φ400×600 mm 永磁筒式磁选机和φ300×400 mm 半逆流湿式鼓形弱磁机进行磁感应强度试验,试验流程见图1,试验结果见图4。

由图4 可见,随着磁感应强度由100 mT 增加至250 mT,二段磁选精矿全铁品位降低,全铁回收率升高;当磁感应强度为250 mT 时,获得的精矿品位52.82%、精矿回收率35.24%;当磁感应强度为150 mT时,获得的精矿品位55.34%、精矿回收率32.37%;综合考虑,二段磁选机磁感应强度选择250 mT。

3.2 反浮选条件试验

通过两段磁选试验获得了TFe 品位52.82%的二段磁选精矿。该二段磁选精矿杂质成分主要为SiO2,有害元素含量均较少;主要铁矿物为赤铁矿和磁铁矿,还存在少量菱铁矿,主要脉石矿物为石英。经一段、二段磁选工艺产生的精矿品位难以满足后续工序的要求,因此采用反浮选工艺,进一步将磁选精矿提纯,提高铁精矿品位。试验主要考察捕收剂DN、淀粉用量等对矿物浮选指标的影响。

3.2.1 抑制剂淀粉用量条件试验

在浮选矿浆温度35 ℃、调整矿浆pH 值为11.5、CaO用量800 g/t、粗选及精选捕收剂DN用量为(800+400)g/t的条件下,考察淀粉用量对浮选指标的影响,试验流程见图2,试验结果见图5。

由图5 可见,当淀粉用量由600 g/t 增加到1 000 g/t时,淀粉对铁矿物的抑制作用先缓慢增强,后迅速增强,浮选精矿全铁品位降低,由68.83%降低至64.93%;全铁回收率总体呈上升趋势,先迅速上升,由66.87%增长至71.64%,当淀粉用量超过800 g/t时,上升速度变缓;综合考虑,确定抑制剂淀粉用量为800 g/t,此时精矿全铁品位68.33%,全铁回收率71.16%。

3.2.2 捕收剂DN用量条件试验

在浮选矿浆温度35℃、调整矿浆pH 值为11.5、CaO 用量800 g/t、淀粉用量800 g/t 的条件下,考察粗选DN 捕收剂用量对浮选指标的影响。试验流程见图2,试验结果见图6。

由图6 可见,当DN 捕收剂粗选用量由500 g/t 增加到900 g/t时,精矿全铁品位升高,由67.01%升高至68.45%;全铁回收率总体呈下降趋势,由82.65%下降至67.23%;综合考虑,确定反浮选粗选捕收剂DN 用量为700 g/t,此时精矿全铁品位为67.92%,全铁回收率为75.19%。

3.3 反浮选开路试验

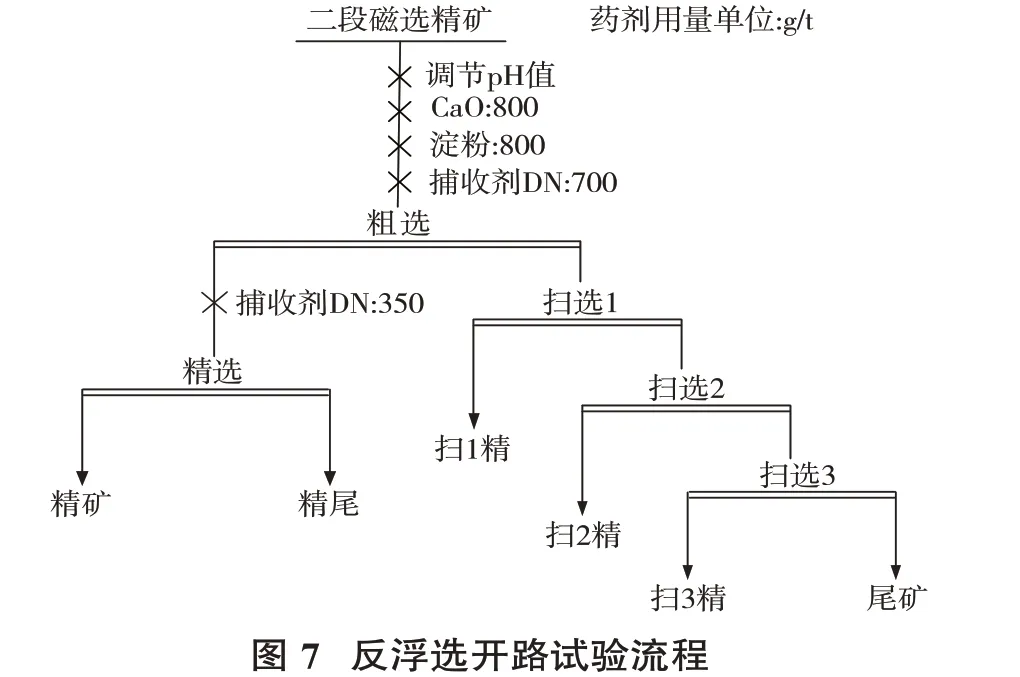

在反浮选条件试验的基础上,进行1 粗1 精3 扫浮选开路试验。药剂制度及试验流程见图7,试验结果见表3。

由表3 可知,在最佳试验条件下,精矿全铁品位达67.76%,精矿全铁回收率74.70%,且尾矿全铁品位较低,仅为18.14,说明该工艺流程可以很好地实现尾矿中铁矿物与脉石矿物的有效分离。

3.4 反浮选闭路试验

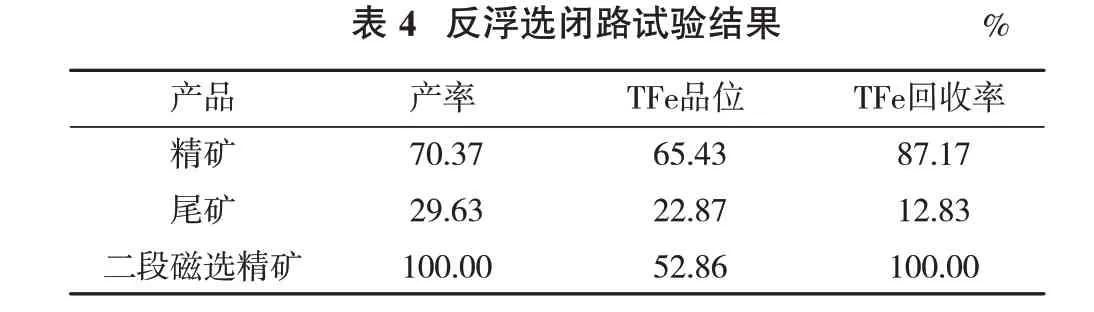

在开路试验的基础上进行1粗1精3扫浮选闭路试验,试验药剂制度和流程见图8,试验结果见表4。

?

由表4 可知,经1 粗1 精3 扫浮选闭路流程处理后,最终可获得产率70.37%、全铁品位65.43%、全铁回收率87.17% 的铁精矿,综合尾矿全铁品位为22.87%。

4 结 论

(1)辽宁某磁选作业区尾矿全铁品位10.04%,该尾矿中流失的铁矿物主要是硅酸铁、碳酸铁、磁性铁和赤褐铁矿物。从矿样粒度分析及解离度测定结果可知,尾矿中流失的铁矿物大部分为贫连生体,在细级别有部分单体铁矿物。

(2)该尾矿适宜的磁选预富集工艺流程为一段磁选—再磨—二段磁选,最佳工艺参数一段磁选磁感应强度为400 mT,磨矿细度为-45 μm90%,二段磁感应强度为250 mT,经该工艺处理可获得全铁品位52.82%的二段磁选精矿。

(3)二段磁选精矿反浮选流程适宜的药剂制度为浮选温度35 ℃、矿浆pH 值11.5、淀粉用量800 g/t、CaO用量800 g/t、粗选捕收剂用量700 g/t、精选1捕收剂用量350 g/t,在该浮选药剂制度下,进行二段磁选精矿反浮选闭路试验,可得到全铁品位65.43%、全铁回收率87.17%的浮选精矿指标。

(4)该磁选作业区尾矿适宜的选别工艺流程为一段磁选—再磨—二段磁选—1 粗1 精3 扫,尾矿经该流程处理后,能实现铁矿物与脉石矿物的有效分离,浮选尾矿全铁品位为22.87%。