某矿复杂地层硬岩巷道TBM同步探掘技术研究与实践

张 钦 苏金华 慎宏然 胡志飞 徐晓东 李 浩 李鹏权 赵春阳 崔宗类

(永城煤电控股集团登封煤业有限公司)

近年来,随着浅埋深的可开采煤炭资源不断减少,煤炭开采逐步转向深部开采。然而,深部煤层普遍处于高应力状态,且深部岩巷普遍地质条件复杂,巷道施工需要穿过高应力岩层,岩石硬度超过12 MPa[1-2]。煤矿现有岩巷施工工艺为人工打眼爆破作业施工,使用挖斗式装岩机配合皮带出矸,工效低;同时岩巷综掘机仅能在岩石硬度系数8 以下时实现快速掘进,无法适用高硬岩地质条件,因此矿井急需引进岩巷快速掘进设备,加快开拓大巷及底抽巷施工,满足矿井接替需要[3]。TBM工法具有智能化程度高、巷道断面成型好、掘进速度快,可实现硬岩巷道快速掘进等优点,已广泛应用于国内外各个领域的长距离、大埋深、近水平地下隧道(巷道)施工,技术成熟,经验丰富[4]。但运用TBM 施工技术进行长距离、大埋深、突出矿井硬岩巷道掘进,是煤矿建设领域一个新课题,其综合性强、技术复杂、施工难点多,尤其是深部矿井复杂地质条件,严重制约了TBM 快速高效掘进优势的发挥[5]。

矿井安全作业是煤矿生产的第一要务,在进行TBM 掘进施工时,必须做到有疑必探,先探后掘,先治后掘。然而,现阶段受到深部矿井瓦斯突出、地质条件复杂、采动频发、易误揭煤层等施工特点及TBM施工工法的特殊性制约,矿井超前探测技术进展与TBM 快速掘进施工速度不匹配,技术发展较为缓慢[6]。国内外学者对其进行了大量研究,造成超前探测技术发展缓慢的主要制约因素如下[7-8]:一是TBM施工采用全断面施工,其设备本身占据掘进断面大部分作业空间,无法在隧道断面周边布置超前探测测线及其接收发信号装置,且超前探测可测量空间范围较小,无法实现对长距离巷道地质场的有效测量,在钻爆法中常用的TSP、TRT、TST等超前探测方法无法直接用于TBM 硬岩巷道施工中。二是采用TBM施工导致巷道物理环境复杂,TBM本身引发探测信号干扰及信号响应异常,因此在钻爆法施工中,可用的地质雷达和瞬变电磁超前探测方法不适用于TBM 硬岩巷道施工,制约了TBM快速掘进的优势[9-11]。因此,开展硬岩巷道TBM同步探掘一体化技术研究,解决现有超前探测不适用于TBM硬岩巷道施工问题,是实现矿井高效开采亟需解决的关键技术难题,也是实现深部煤炭智能化发展的重要组成部分。

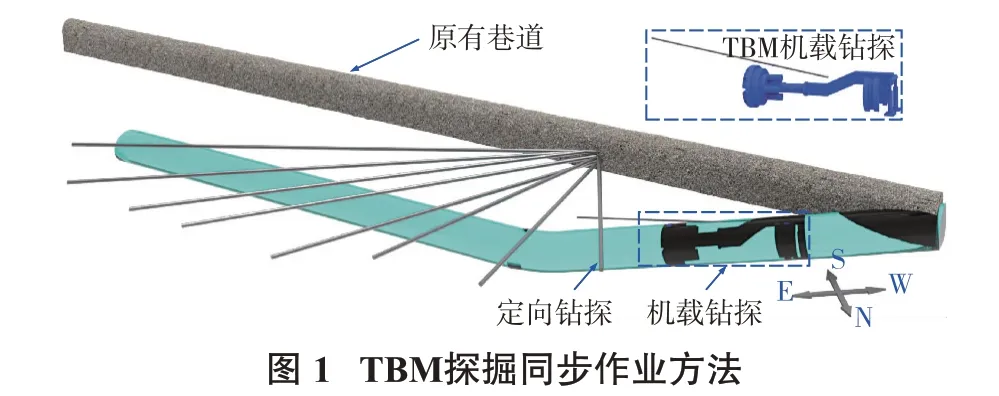

本研究提出了TBM 同步探掘技术与工艺,采用斜巷定向钻机超前探测+TBM 机载钻机同步探测方法,实现了TBM 不停机作业,极大提高了硬岩巷道施工效率和超前探测的精确性,有效避免了施工过程中发生误揭煤层、瓦斯突发等问题的可能性。

1 同步探掘原理

为解决普通坑道钻机在TBM 掘进迎头不能正常进行地质超前探查,TBM 配套超前探测无法长距离钻探的问题,提出了同步探掘作业方法。

如图1所示,TBM 掘进作业巷道为新开挖硬岩巷道,采用TBM 机载超前钻机短距离超前探测和已有巷道自适应定向钻机长距离超前探测相结合的方法,实现TBM 探掘同步作业,改变传统的突出矿井地质超前探测施工模式,运用定向钻机施工技术进行负角度、大倾角、高垂深钻孔施工,极大地提高了井下地质超前探施工效率,为TBM 全断面岩石掘进机快速掘进提供了地质保障。

2 长距离超前探测技术

定向钻机已经广泛应用于煤矿井下瓦斯抽(排)放、探放水、注浆防灭火、煤层注水、防突卸压、地质勘探等各类定向钻孔施工中。为探明巷道前方煤层及构造赋存情况,实现同步探掘,确保巷道安全掘进,采用定向钻机作为长距离超前探测,首先探明掘进前方100 m 内地质特征,避免误揭煤层、突水区等地层出现,根据长距离超前探测结果,实时调整TBM整机掘进方向,如图2所示。

3 短距离超前探测技术

短距离超前探测采用TBM 机载定向钻机及随钻测量系统,充分利用机载定向钻机测量、导向、钻进一体功能,主要用于探明前方20 m 内地质特征,实时调整TBM掘进参数,其探测原理如图3所示。

采用整体式结构,主要由钻机主机、通缆定向钻杆(选配)、凹槽螺旋定向钻杆(选配)、孔底马达、有线随钻测量系统、泥浆脉冲随钻测量系统、钻头等组成。TBM 机载定向钻机及随钻测量系统如图4所示。

4 工程实践

4.1 工程概况

以永登煤业丰阳煤矿作为实践矿井,丰阳煤矿主采二1煤层,煤层平均倾角32.5°,煤层平均厚度4.24 m,煤层具有突出危险性,-16 m 西瓦斯探巷设计长度1 500 m,采用国内先进的TBM 全断面岩石掘进机进行施工,-16 m 西瓦斯探巷设计在煤层底板中,距煤层法线距离12~25 m,若不探明巷道前方煤层及构造赋存情况,在掘进过程中遇见构造会出现误揭煤层发生突出事故。

4.2 同步超前探测施工工艺

在-16 m 水平运输西大巷定向钻机钻场施工定向钻孔9 个,控制巷道两侧10~46 m 范围。孔深为156~258 m,钻孔在煤层底板以下2~8 m 的细粒砂岩中,并每隔30~70 m 左右孔深开1 个分支孔,分支孔进入二1煤层至少3 m 以上为止,其同步探掘定向钻孔平面图如图5所示。

钻孔采用二开式孔身结构,下一层套管,主要目的为封固孔口裂隙地层,满足钻孔施工要求,具体钻孔开孔结构见图6和表1。

?

根据定向钻机的型号,结合定向钻杆的结构特征、定向钻孔工艺的特点,本次设计将钻场布置在煤层底板以下稳定的L7灰岩中。考虑到施工钻孔数量和装备大小,钻场尺寸设计为沿开孔方向宽度8 m,深度3 m,高度3 m。同时对钻场进行地面硬化、锚网喷支护,其中地面硬化100 mm。根据钻孔数量在钻机前后4个对角方向,在底板上打锚杆,每个方向打锚杆2根,单根锚杆抗拉强度不小于10 t,用于稳固钻机。所布置定向钻机钻场施工钻孔参数如表2所示。

?

4.3 长距离超前探测结果分析

依据钻机钻场施工孔位及参数,进行定向钻孔超前探测,其钻孔实钻剖面图如图7~图15 所示。可以看出,巷道施工期间主要揭露地层为L7灰岩中,上距二1煤层约19 m 左右。二1煤层平均厚度为4.8 m,黑色粉末状,偶含块状,煤岩成份以暗煤为主,亮煤次之,及少许镜煤条带,煤层结构简单,一般不含夹矸。二1煤层底板以细粒砂岩、砂质泥岩、泥岩、灰岩为主。

4.4 短距离超前探测结果分析

采用TBM 机载超前探测钻机进行短距离超前探测,其探测结果如图16所示。

从图16 中可以看出,采用TBM 机载超前探测钻机进行钻探作业时,硬岩巷道掘进岩层主要为L7灰岩中,L7灰岩较稳定,含燧石结核及黄铁矿结核,平均厚度7.35 m,与长距离超前探测结果相一致,证明了采用定向钻机超前探测+TBM 机载钻机同步探测方法的可行性。

5 结 论

(1)提出一种TBM 同步探掘技术与工艺,采用斜巷定向钻机超前探测+TBM 机载钻机同步探测方法,经过同步探掘原理分析和工程实践验证。

(2)长距离超前探测技术可有效探明掘进前方100 m 内地质特征,避免误揭煤层、突水区等地层出现,采用机载钻机作为短距离超前探测,可探明前方20 m 内地质特征,实时调整TBM 掘进参数,为硬岩巷道TBM高效掘进提供了新的技术手段。