攀西地区某低品位钒钛磁铁矿选矿试验

何 浩 周博文 李忠斌

(四川省川威集团矿业总公司)

我国的钒钛磁铁矿主要分布在四川攀枝花—西昌、河北承德以及陕西汉中等区域,尤其是攀西地区的钒钛磁铁矿资源高度集中且共伴生多种元素,是我国重要的铁、钛、钒自给资源[1-3]。目前,随着攀西地区整体开采深度的下降,少有高品位的钒钛磁铁矿资源可供利用,大多数选厂均针对现状降低了入选品位以保证低品位资源的利用,因此针对低品位钒钛磁铁矿资源,进行相关研究意义重大[4-5]。本文以攀西某低品位钒钛磁铁矿为研究对象,在工艺矿物学及前期大量探索试验的基础上进行相关试验,以期为低品位钒钛磁铁矿的利用提供有益参考。

1 原矿性质

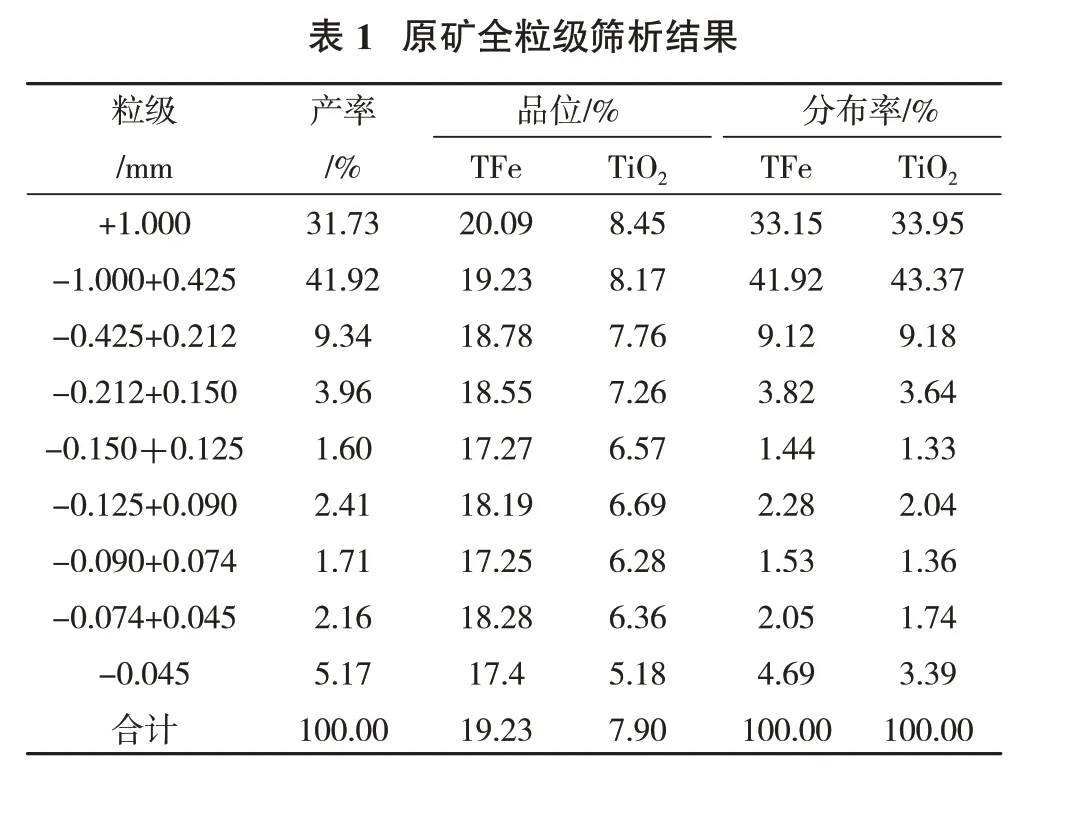

矿样取自攀西某钒钛磁铁矿,原矿破碎至-3 mm后混匀缩分进行相关工艺矿物学研究。原矿全粒级筛析结果见表1。

?

由表1 可知,该矿样整体粒度较粗,+0.15 mm 粒级产率占比86.95%,铁矿物与钛矿物呈现出明显的正相关分布,这也表明铁、钛矿物之间应存在较强的共生关系。

1.1 化学分析

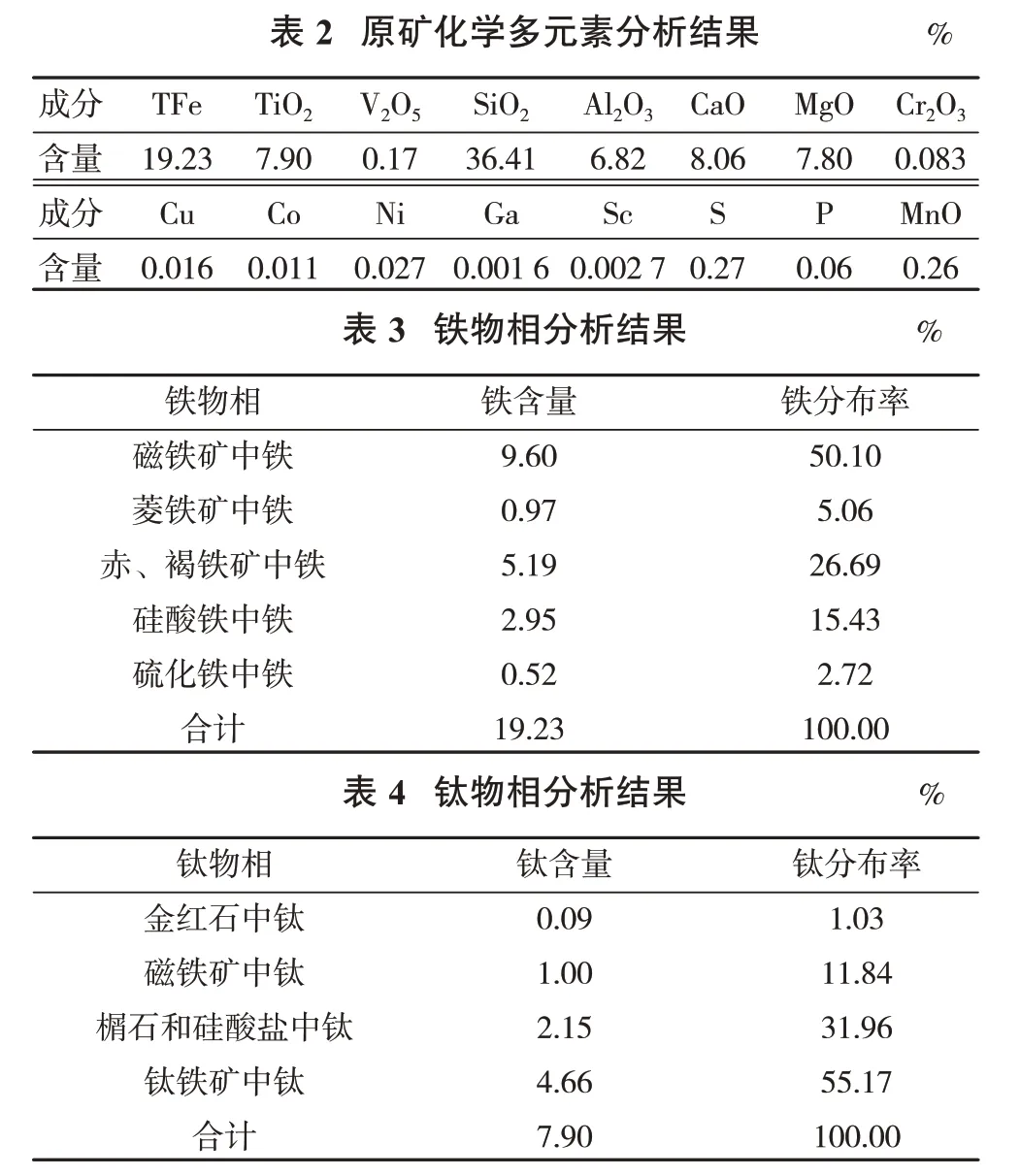

原矿化学多元素分析及铁、钛物相分析结果见表2~表4。

?

由表2~表4 可知,该钒钛磁铁矿TFe 品位19.23%、TiO2品位7.90%,硅、铝含量均较高,该矿属于偏酸性低品位钒钛磁铁矿,整体上看有价元素除铁、钒、钛外,其他元素均未达到可综合利用的程度;该矿石中的铁主要赋存于磁铁矿、赤铁矿及褐铁矿中,分布率达76.79%,这3 种矿物也是磁选中回收的主要含铁矿物;钛主要赋存于钛铁矿中,金红石的分布率仅为1.03%,难以做到有效回收,故在后续选别工艺中钛回收的主要对象为钛铁矿。

1.2 矿物组成

岩矿鉴定结果表明,该钒钛磁铁矿矿石类型主要为辉石岩性铁矿石和角闪辉石岩性铁矿石,其中金属矿物主要有磁铁矿、钛铁矿、黄铁矿、黄铜矿以及尖晶石等,多为稀疏-稠密浸染状构造与块状构造。

非金属矿物包括辉石、角闪石、碱性长石、石英、斜长石、黑云母、金云母、榍石、锆石、磷灰石、碳酸盐矿物、蛇纹石、次闪石、绢云母以及绿泥石等,非金属矿物中的碳酸矿物、蛇纹石、次闪石、绢云母和绿泥石为次生交代蚀变矿物。

1.2.1 主要金属矿物特征

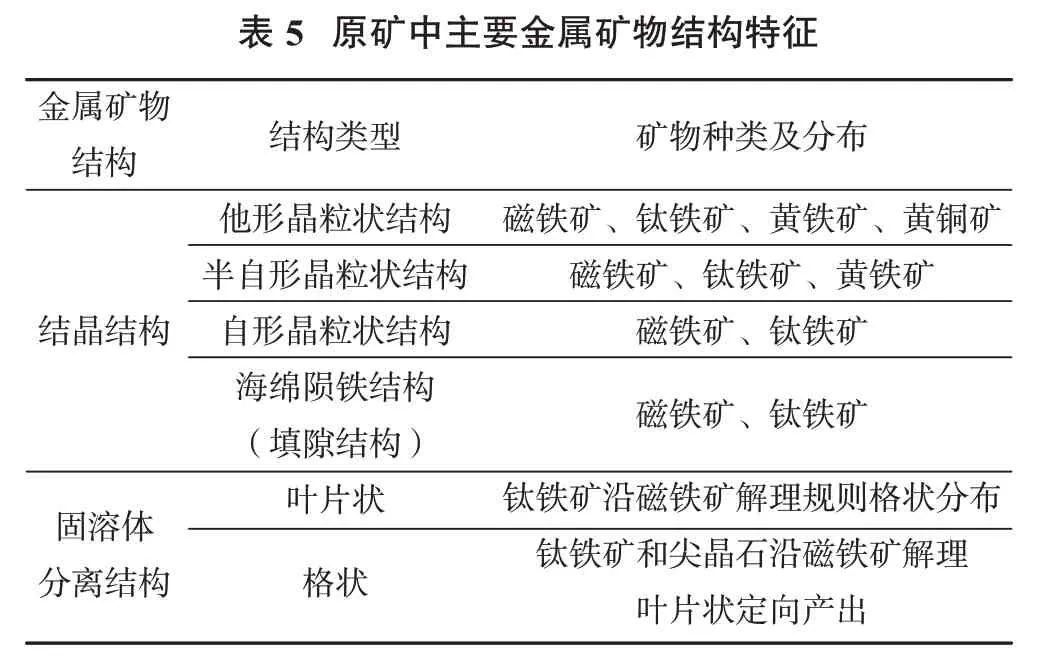

原矿中主要金属矿物的嵌布特征见表5。

?

(1)磁铁矿主要为他形-半自形粒状,少数呈自形晶,解理和裂纹发育,粒径大于0.05 mm,最大粒径可达6 mm,呈粒状或粒状集合体分布且多与钛铁矿连生(图1),磁铁矿既可单相产出,也可与钛铁矿、尖晶石呈多相产出,常见沿磁铁矿解理缝析出钛铁矿和尖晶石,磁铁矿为母体,钛铁矿和尖晶石为子体,形成叶片状和格状固溶体分离结构(图2)。岩浆早期形成的磁铁矿和钛铁矿呈自形-半自形嵌布于辉石等颗粒中形成嵌晶结构(图3),含量较少。岩浆晚期磁铁矿多呈他形-半自形与钛铁矿形成集合体,分布于辉石等矿物粒间,形成填隙结构(图4)或海绵陨铁结构,该类型磁铁矿含量多。

(2)钛铁矿多呈他形-半自形粒状,少数呈自形粒状,部分颗粒见聚片双晶;颗粒大小悬殊,粒径一般大于0.05 mm,最大粒径可达6 mm,多与磁铁矿连生,二者为共生关系;常见钛铁矿呈叶片状(图5)或格状沿磁铁矿解理缝析出,部分沿脉石矿物解理分布(图6),形成固溶体分离结构。

(3)黄铁矿呈他形-半自形粒状,大部分颗粒较小(多小于0.5 mm),部分与磁铁矿和钛铁矿连生或围绕细粒暗色矿物颗粒边部生长,少数沿显微裂隙呈细脉状分布(图7)。

(4)黄铜矿呈他形粒状(图8),粒径较细小(小于0.1 mm),部分与钛铁矿连生,部分嵌布在黄铁矿或脉石矿物中。

1.2.2 主要非金属矿物特征

(1)辉石呈半自形柱状,见简单双晶,多具中粒结构,粒径多在2~5 mm,少数呈细粒结构,粒径在0.5~1.0 mm,局部见普通角闪石反应边,形成反应边结构;部分颗粒发生蚀变,蚀变程度整体较弱,蚀变类型主要为蛇纹石化(图9)、绿泥石化、碳酸盐化、纤闪石化(图10)和绢云母化。

(2)普通角闪石主要分为2 种,一种为褐色角闪石,呈细小粒状,多分布在辉石颗粒边部或裂隙似反应边现象,为原生角闪石(图3);另一种为绿色角闪石,局部呈半自形柱状,并与褐色角闪石连生,推测可能为褐色角闪石蚀变形成(图11)。

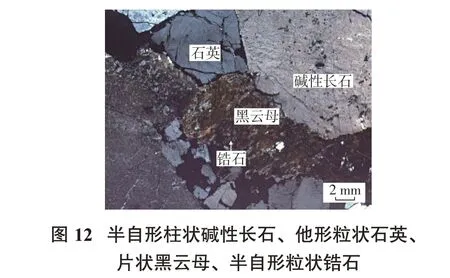

(3)碱性长石呈半自形柱状(图12),部分颗粒见简单双晶,受应力作用部分颗粒见显微裂隙,整体颗粒较粗大,具中-粗粒结构,粒径多在3~8 mm,局部较破碎,部分颗粒见显微裂隙,其中分布少量角闪石。

(4)黑云母呈片状或细小片状集合体(图12),粒径多在0.5~3.0 mm,部分颗粒发生较弱绿泥石化,受应力作用,部分颗粒中见少量细粒状不透明矿物,或沿解理缝分布,部分发生绿泥石化。

(5)石英呈他形粒状(图12),裂隙发育,具中粒结构,粒径多在2~5 mm。

(6)锆石呈半自形粒状(图12),大部分粒径在0.6 mm左右。

(7)斜长石呈半自形-自形柱状(图13),见聚片双晶,粒径为0.5~5.0 mm。

(8)磷灰石呈半自形-自形柱状,颗粒大小悬殊,粒径为0.5~5.0 mm,受应力作用,部分颗粒发生断裂,局部富集,最高含量可达6%左右。

工艺矿物学研究结果表明,该矿石矿物种类繁多,主要金属矿物晶粒内部构造复杂,其中磁铁矿与钛铁矿不仅互相密切共生,同时还有数种固溶体分离物,脉石矿物与金属矿物共生关系复杂,脉石矿物本身种类较多且存在蚀变现象,这些都将是制约选矿指标提升的难点。

2 试验结果与讨论

试样取自攀西某钒钛磁铁矿,以前期探索试验的相关结论为基础,该低品位钒钛磁铁矿宜采用预先抛尾—阶段磨选选铁—强磁预富集—浮选除硫选钛选别工艺。

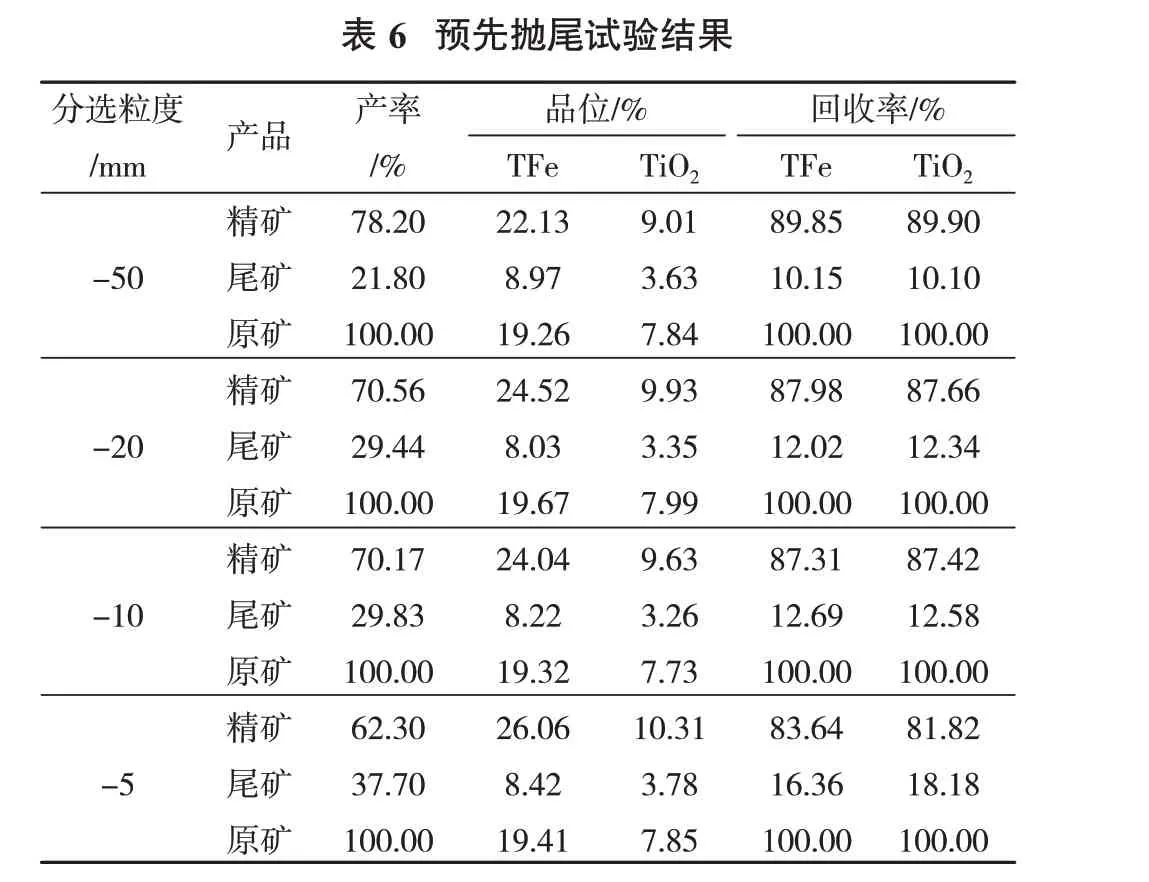

2.1 粗粒抛尾试验

处理低品位钒钛磁铁矿时,采用粗粒预先抛尾工艺不但可以提高物料的入选铁、钛品位,同时可以减少后续磨矿和选别的处理量,从而可较大幅度地降低建设成本以及生产成本。将原矿破碎至-50,-20,-10,-5 mm 4 个不同粒度,采用一段干式磁选流程进行抛尾试验(表6),磁选机磁场强度318.5 kA/m。

?

由表6 可知,随着原矿粒度的减小,精矿产率降低,铁、钛品位升高,回收率降低;选别粒度为-5 mm时,虽然抛尾量达37.70%且精矿铁钛品位均较高,但此时尾矿中的铁钛损失分别达到了16.36% 和18.18%;综合考虑,粒度为-20 mm时干抛指标最佳。

2.2 阶段磨选选铁试验

2.2.1 一段磨矿试验

以粒度-20 mm、磁场强度318.5 kA/m 干抛后的精矿为对象,将其破碎至-3 mm 作为入磨物料,物料经一段磨后进入磁选流程,选别所用设备为XCRS-74 型φ400×300 鼓形湿法弱磁选机。一段磨矿采用1 粗1 精1 扫磁选流程,粗选、精选、扫选磁场强度分别为95.5,67.7,95.5 kA/m,试验结果见表7。

由表7 可知,随着磨矿细度变细,粗精矿产率降低,TFe 品位上升,TFe 回收率降低;粗精矿中TiO2品位及回收率则随磨矿细度变细先降低后趋于平稳,这也证实了工艺矿物学中铁钛矿物紧密共生的研究结果。在实际生产中,一段磨矿通常难以达到较高的磨矿细度,并且阶段磨选前段的条件选别应以回收率为优先考虑指标,故综合选取一段磨矿细度为-0.074 mm52.1%,此时粗精矿TFe 品位51.86%、TFe回收率56.09%。

2.2.2 二段磨矿试验

以一段磨选粗精矿为二段入磨物料,试验采用XCRS-74 型φ400×300 鼓形湿式弱磁选机。二段磨矿采用1 粗1 精磁选流程,精选尾矿并入粗选尾矿,粗选、精选磁场强度分别为95.5,67.7 kA/m,试验结果见表8。

由表8 可知,随着二段磨矿细度变细,铁精矿产率下降,TFe品位升高,回收率降低;整体上看,二段磨矿在-0.074 mm94.7%的条件下,铁精矿TFe 品位最高,达57.72%,且尾矿的TiO2回收率较高,更有利于后续浮选选钛,但此时的细度条件两段磨矿难以达到,通常需要进行第三段磨矿,考虑到该矿属于低品位钒钛磁铁矿,不宜过多增加磨矿成本,结合攀西地区铁精矿市场准入品位(TFe≥54%),综合选取二段磨矿细度为-0.074 mm74.3%,此时铁精矿TFe 品位55.76%、TFe回收率93.13%(相对原矿回收率为48.07%)。

2.2.3 铁精矿产品检查

对选别出的铁精矿进行多元素分析(表9),铁精矿TFe 品 位55.76%,TiO2品 位8.58%,V2O5含 量 达0.645%,相对于原矿其富集比为3.79,回收率为60.05%,属于合格的钒钛铁精矿,另外二段磨矿试验也证明该矿可在适当增加磨矿成本的前提下进一步提质。

?

2.3 选钛试验

根据前期探索试验结果,对于选铁尾矿,整体上拟采用强磁预富集—浮选除硫—浮选选钛流程。

2.3.1 预富集磁场强度试验

将一段磨矿、二段磨矿的选铁尾矿作为强磁预富集原矿,强磁采用1 粗1 精选别流程,试验强磁设备为XCSQ-50×70,磁介质为齿板介质,齿板间隙2 mm,入料浓度30%,每次取1 kg进行试验。强磁预富集磁场强度试验结果见表10。

由表10 可知,在强磁粗选流程中,随着磁场强度的增大,粗选精矿TiO2品位降低,但回收率增加,当磁场强度达796.2 kA/m 时,回收率趋于稳定;结合强磁粗选流程,应优先考虑回收率,以保证后续流程的产率,因此强磁粗选磁场强度确定为769.2 kA/m,此时粗选精矿产率为63.47%、TiO2品位15.31%、TiO2作业回收率92.20%。以强磁粗选精矿为给矿,磨至-0.074 mm66.8%时进入强磁精选流程,当强磁精选磁场强度达477.7 kA/m时,继续增大磁场强度至796.2 kA/m,精选精矿TiO2回收率仅增加0.25个百分点,TiO2品位却降低了2.46 个百分点,降幅较大,综合考虑各指标,强磁精选最佳磁场强度为477.7 kA/m,此时精选精矿产率为40.23%、TiO2品位为26.85%、TiO2作业回收率为68.89%。

2.3.2 脱硫浮选试验

硫元素在钛精矿中属于有害元素,含硫量过高将会直接影响后续钛冶炼产品的品质,因此针对该钒钛磁铁矿浮选工艺,须进行浮选脱硫以保证后续钛精矿的产品质量。硫化矿的选矿技术相对成熟,针对攀西地区钒钛磁铁矿中S、Co、Ni 等亲硫元素的回收研究,也将是钒钛磁铁矿资源综合利用的重点方向,除此之外,浮选除硫后进一步选别和分离也可形成相关的Co/Ni 精矿副产品,该项工作已有学者进行过相关研究[6-8]。

脱硫浮选采用一段粗选流程,试验药剂硫酸用量300 g/t、丁基黄药用量60 g/t、2#油用量20 g/t,试验结果见表11。

?

由表11 可知,脱硫浮选产出的硫钴精矿钴品位0.42%、硫品位32.85%,尾矿作为浮钛物料进入选钛流程,此时浮钛物料中的硫品位仅为0.03%,为合格的浮钛物料。

2.3.3 浮选选钛试验

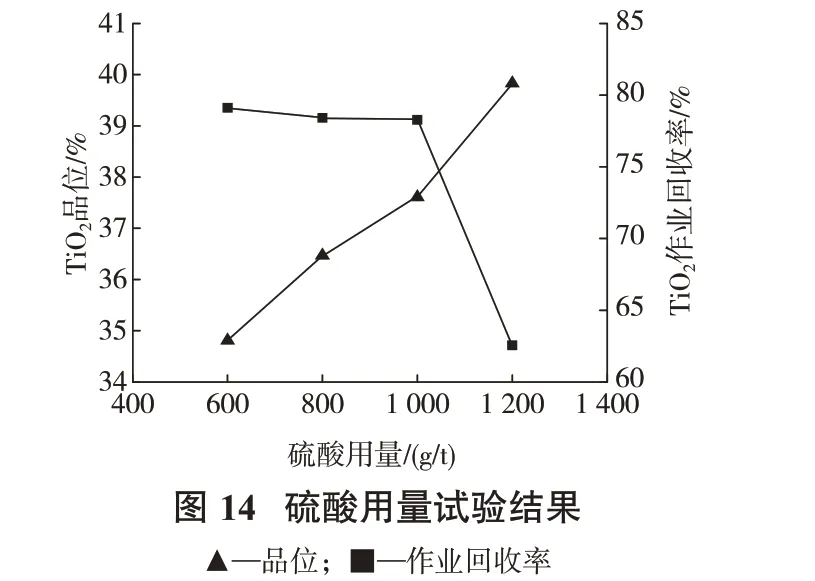

2.3.3.1 硫酸用量试验

以脱硫浮选尾矿作为钛浮选的原矿,在草酸用量400 g/t、MOH 用量2 000 g/t、2#油用量30 g/t 的条件下进行一段粗选试验,考察硫酸用量对试验指标的影响,试验结果见图14。

由图14 可见,随着硫酸用量的增加,粗精矿TiO2品位上升,作业回收率呈下降趋势;当硫酸用量达1 000 g/t 时,回收率下降幅度明显,故硫酸最佳用量为1 000 g/t。

2.3.3.2 草酸用量试验

在硫酸用量1 000 g/t、MOH 用量2 000 g/t、2#油用量30 g/t 的条件下,考察草酸用量对试验指标的影响,试验结果见图15。

由图15 可见,当草酸用量小于300 g/t 时,精矿TiO2品位呈上升趋势,TiO2回收率也相对稳定;当草酸用量大于300 g/t 时,精矿TiO2品位及回收率均下降;综合考虑,草酸用量以300 g/t为宜。

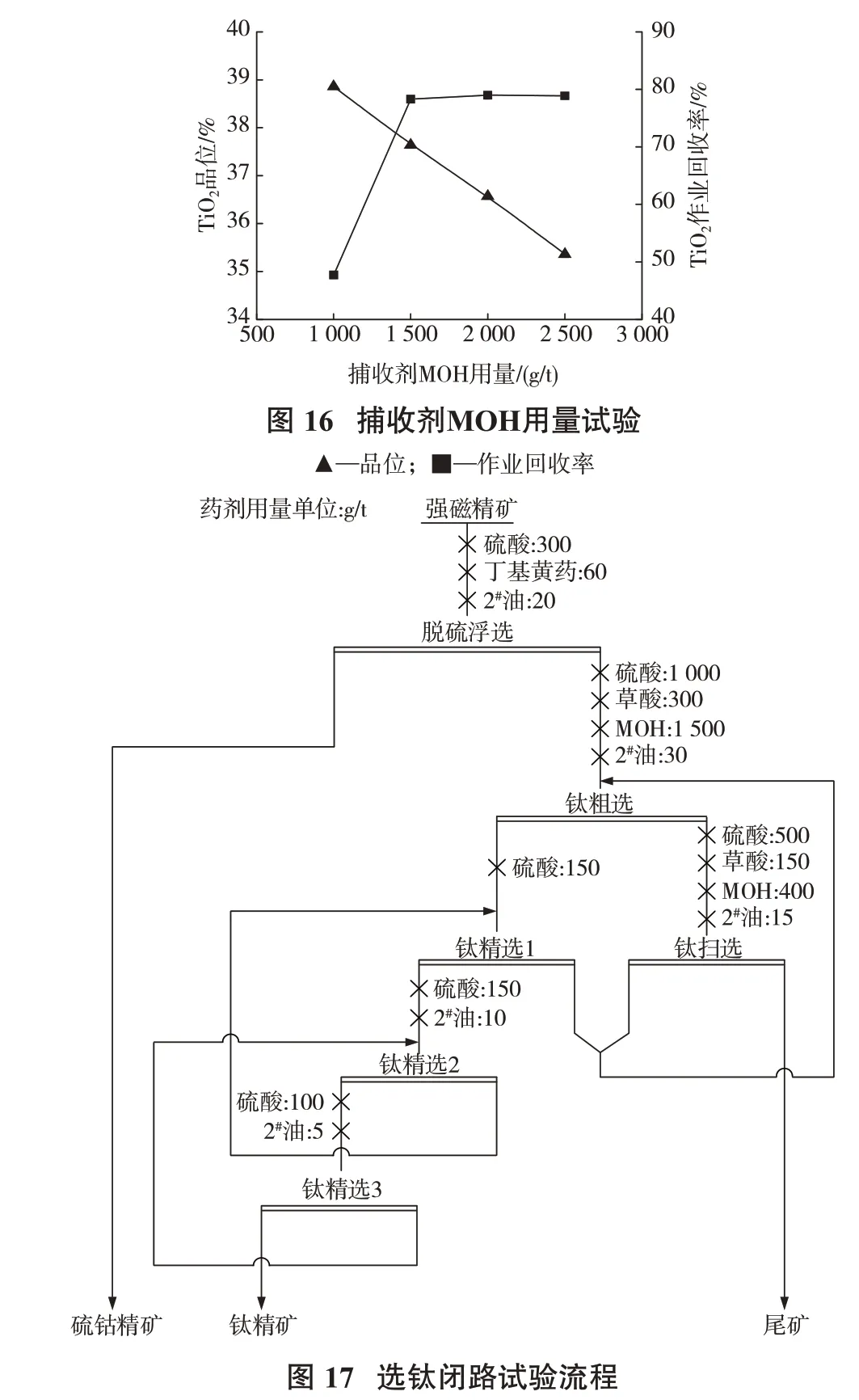

2.3.3.3 MOH用量试验

在硫酸用量1 000 g/t、草酸用量300 g/t、2#油用量30 g/t 的条件下,考察MOH 用量对试验指标的影响,试验结果见图16。

由图16 可见,随着MOH 用量的增加,精矿TiO2品位下降;当MOH 用量达1 500 g/t时,再增加捕收剂用量对TiO2回收率的影响不明显,MOH 最佳用量为1 500 g/t。

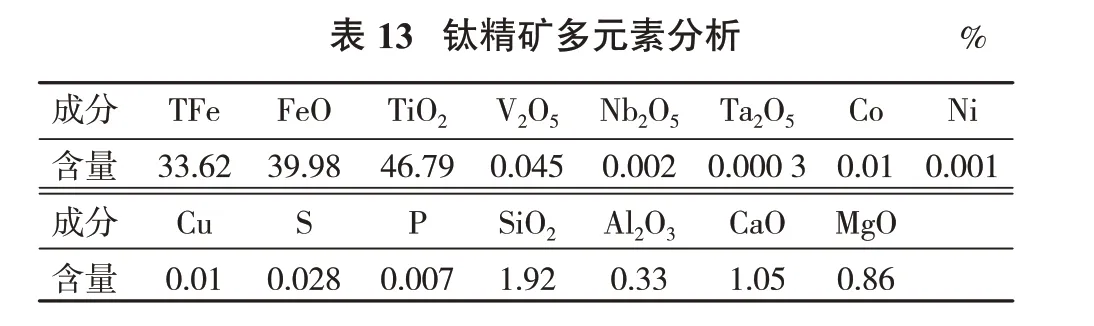

2.3.3.4 选钛闭路试验

在粗选药剂条件试验的基础上,进行1 粗3 精1扫闭路试验,同时保证精选段pH 值为4.0~4.5,闭路试验流程见图17,结果见表12。

?

由表12 可知,闭路试验获得的钛精矿TiO2品位46.79%,相对于强磁精矿TiO2回收率为67.75%,相对于选铁尾矿回收率为43.03%,相对于入磨物料的回收率为33.99%。考虑到该矿属于低贫矿且浮选阶段主要回收的含钛矿物为钛铁矿,结合工艺矿物学研究结论,整体上对钛的选别效果良好。

2.3.4 钛精矿产品检查

对选别出的钛精矿进行多元素分析(表13),精矿TiO2品位为46.79%,达到了攀西地区的市场准入品位,有害元素S、P 品位分别为0.028%,0.007%,均处于较低水平,属于品质合格的钛精矿。

?

3 结 论

(1)攀西地区某低品位钒钛磁铁矿原矿TFe品位19.23%、TiO2品位7.90%,属于低品位钒钛磁铁矿。工艺矿物学研究表明,该钒钛磁铁矿主要有价元素为Fe、Ti,其中Fe 主要赋存于磁铁矿、赤褐铁矿中,其次在硅酸盐中,少量存在菱铁矿和硫铁矿中;Ti 主要赋存于钛铁矿中,其次分布在硅酸盐和磁铁矿中,少量分布于金红石中。

(2)原矿中主要金属矿物有磁铁矿、钛铁矿、黄铁矿以及黄铜矿,主要非金属矿物有辉石、普通角闪石、碱性长石、石英、磷灰石等。有用铁钛矿物之间紧密共生,钛铁矿的稀疏浸染状构造以及数种固溶体分离物的存在均会影响后续产品指标,也是该矿品质进一步提升的难点。

(3)原矿经干抛后,采用阶段磨选选铁—强磁预富集—浮选脱硫—浮选选钛流程,可获得TFe 品位55.76%、TiO2品位8.58%、TFe 回收率48.07%、TiO2回收率19.58%的合格铁精矿,S 品位32.85%、Co 品位0.42%的硫钴精矿副产品,TiO2品位46.79%、TiO2回收率33.99%、S 品位0.028%、P 品位0.007%的合格钛精矿。