国外某铁矿石试验室选矿试验及中试验证*

张 永 林小凤 刘 军 陈 洲

(1.中钢集团马鞍山矿山研究总院股份有限公司;2.国家金属矿山固体废物处理与处置工程技术研究中心)

铁是世界上发现最早、利用最广、用量最多的一种金属,其消耗量约占金属总消耗量的95%[1]。2016年11 月国务院批复通过的《全国矿产资源规划(2016—2020 年)》将铁等24 种矿产资源列入了战略性矿产目录[2],但我国铁矿石资源丰而不富,约97%为贫矿。近年来,印度、印度尼西亚、巴西等地的铁矿石逐渐进入中国市场[3-5],结合我国铁矿产资源总体概况以及世界铁矿石价格偏低的环境,我国充分利用国外铁矿石资源仍具有必要性[6-8]。为合理利用国外某铁矿石,针对其工艺矿物学特征,考察了磨矿细度和磁场强度对分选指标的影响,并构建了中试系统进行了中试试验研究。

1 矿石性质

1.1 矿石的化学成分及物相分析

矿石的主要化学成分分析、铁物相分析及主要矿物组成见表1~表3。

?

由表1 可知,矿石的化学成分较为简单,铁是可供选矿回收的唯一有用元素,铁品位为35.12%,磁性率为32.12%,为原生铁矿石[9];主要杂质为SiO2,含量达44.90%,其他有害元素硫、磷含量较低,仅为0.046%和0.045%;矿石碱性系数为0.055,为酸性铁矿石。

由表2 可知,矿石中的铁主要为磁性铁,分布率达68.11%,其次为赤褐铁矿物,分布率为26.03%,碳酸铁、硅酸铁矿物及硫化铁矿物中铁含量相对较少,分布率分别为1.91%,3.81%和0.14%;其中磁性铁和赤褐铁矿是主要回收的目标矿物,碳酸铁和硅酸铁矿物则较难回收。

由表3可知,矿石中的主要含铁矿物为磁铁矿、赤铁矿,含量分别为33.85%和13.15%,另有少量黄铁矿;矿石中的非金属矿物主要为石英,含量为35.63%,其他脉石矿物有角闪石、云母和铁铝榴石等。

1.2 矿石的矿物组成及主要矿物的赋存状态

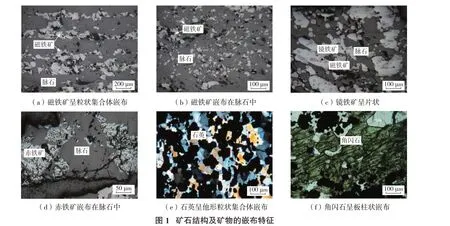

矿石中的主要有用铁矿物为磁铁矿,次为赤铁矿(镜铁矿和假象矿);脉石主要为石英,次为角闪石(普通角闪石、阳起石)、云母、铁铝榴石、滑石、方解石、长石。矿石结构及矿物嵌布特征见图1。

由图1可见,矿石中的磁铁矿以聚集成条带状形式构成铁质条带的主要组成部分与脉石条带相间排列(图1(a));部分磁铁矿呈细粒浸染状嵌布于脉石中,嵌布粒度分布在-50 um(图1(b))。赤铁矿主要为镜铁矿,少量为假象、半假象赤铁矿。镜铁矿主要呈片状与磁铁矿共生嵌布于脉石中(图1(c)),镜铁矿呈片状集合体并形成条带状与脉石条带相间排列,假象赤铁矿大多呈与磁铁矿连晶或混晶状态,在磁铁矿的外缘或沿其内部结构的晶面以交代的形式出现(图1(d))。矿石中石英主要呈他形粒状集合体嵌布,一般铁矿物沿其粒间充填分布(图1(e)),部分石英呈粒状集合体并形成条带状与铁矿物条带相间排列。矿石中角闪石主要呈板状嵌布,与石英、铁矿物紧密共生(图1(f))。

1.3 矿石结构构造

1.3.1 矿石构造

结合光学显微镜及矿石破碎后原矿样的观察[6],可以发现矿石呈灰黑色或灰白色。灰黑色的铁矿物和灰白色的石英等脉石矿物交互组成条带状构造。脉石矿物石英和铁矿物等组成块状构造。

1.3.2 矿石结构

矿石中各矿物颗粒的自身形态特征对矿物的解离有重要的影响[10],该矿石中主要有5 种结构:①粒状结构。磁铁矿呈粒状集合体嵌布并形成条带状与脉石条带相间排列,磁铁矿呈自形、半自形粒状嵌布于脉石中,石英呈他形粒状集合体嵌布,角闪石呈不规则粒状与石英、铁矿物共生嵌布,铁铝榴石呈不规则粒状与石英、铁矿物共生嵌布。②浸染状结构。粒状磁铁矿呈浸染状与镜铁矿共生嵌布于脉石中。③斑状结构。矿石中磁铁矿在较细粒的基质中呈巨大的斑晶,这些斑晶具有一定程度的自形。④片状结构。镜铁矿呈片状与细粒磁铁矿共生嵌布于脉石中,镜铁矿呈片状集合体并形成条带状与脉石条带相间排列,黑云母呈片状集合体嵌布,并与铁矿物紧密共生。⑤假象结构。矿石中赤铁矿交代原生磁铁矿生成假象赤铁矿,假象赤铁矿呈磁铁矿晶体外形嵌布在脉石中。

1.4 矿石主要矿物粒度组成分析

?

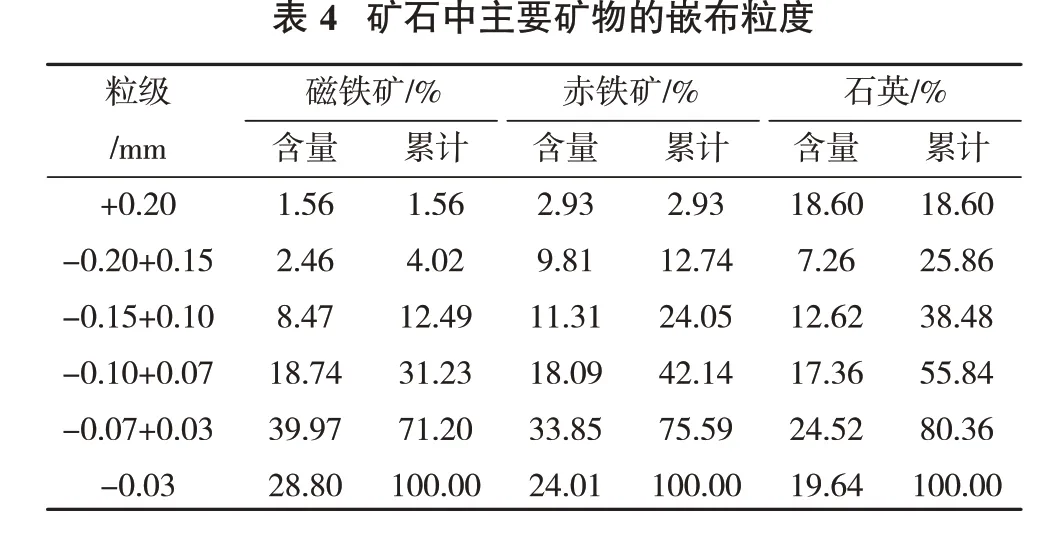

对矿石中主要铁矿物磁铁矿、赤铁矿和主要脉石矿物石英进行粒度组成特性分析,矿石中主要矿物的嵌布粒度结果见表4。由表4可知,3种矿物粒度嵌布粗细不均匀,以中细粒嵌布为主,粒度范围较宽;磁铁矿和赤铁矿的嵌布粒度均较细,而赤铁矿的粒度相对磁铁矿略粗,在-0.07 mm 粒级,磁铁矿和赤铁矿的分布率分别为68.77%和57.86%;主要脉石矿物石英嵌布粒度相对铁矿物较粗,主要分布在+0.07 mm 粒级,分布率为55.84%。

2 试验样品及试验方案

2.1 试样制备

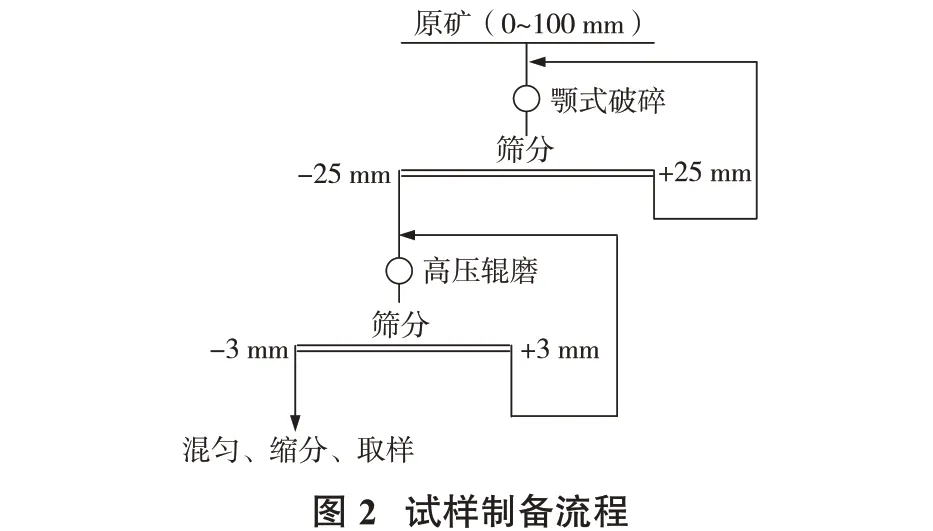

试样采自国外某铁矿山,首先将矿石采用PE-150×250颚式破碎机进行粗破碎,破碎产品经25 mm筛孔筛分,筛上产品返回颚式破碎机,然后采用YGM80高压辊磨机超细碎至-3 mm,混匀、缩分、取样进行选矿试验。试样制备流程见图2。原矿粒度筛析结果见表5。

?

由表5 可知,该铁矿石铁矿物在各粒级分布比较均匀,铁品位均在35%左右,具有较高的回收价值;-0.074 mm 含量为30.92%,其中铁占有率31.76%,铁品位相对其他粒级含量要高,可见铁矿物的嵌布粒度较细。

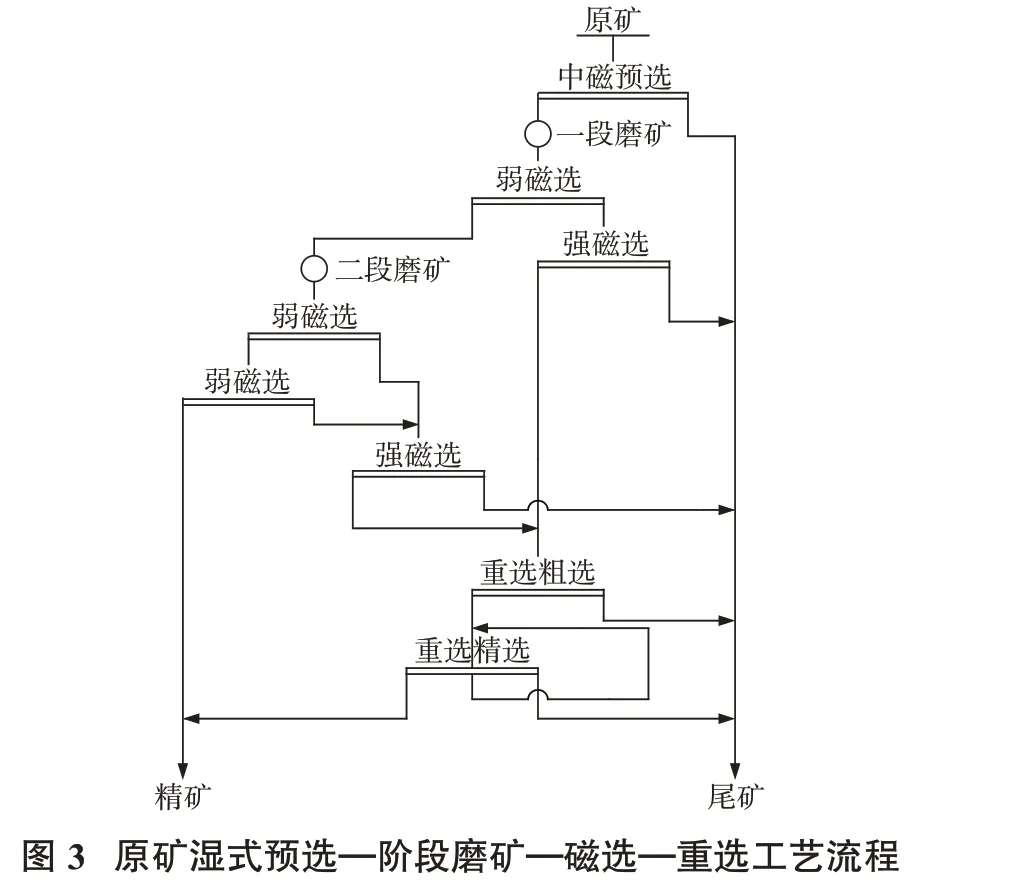

2.2 试验方案

试样中主要回收的有用矿物为磁铁矿、赤铁矿,为达到富集铁矿物的目的,需要选矿排除的脉石矿物主要为石英,通常采用磨矿—磁选工艺、磨矿—磁选—重选联合工艺、磨矿—磁选—重选—浮选工艺。根据该矿石的工艺矿物学特性,确定选矿原则流程为原矿湿式预选—阶段磨矿—磁选—重选工艺流程(图3)。

3 试验结果与讨论

3.1 原矿中磁预选试验

将0~3 mm原矿进行粗粒湿式中磁预选试验,磁场强度318.3 kA/m,试验结果见表6。

由表6可知,采用湿式中磁预选可预先抛除产率21.11%、铁品位13.86%的尾矿。

3.2 一段磨矿与磁选试验

3.2.1 磨矿细度试验

磨矿细度是直接影响选矿指标和选矿成本的重要因素,磨矿细度过细会导致成本增加,过粗影响精矿品位与产品回收率[11]。试验采用XMQ240×90 球磨机、固定弱磁选磁场强度159.15 kA/m、强磁选磁场强度636.62 kA/m,按图3 试验流程将预选粗精矿进行一段磨矿不同磨矿细度磁选试验,试验结果见图4。

由图4可见,随着磨矿细度的增加,弱磁精矿、强磁精矿铁品位增加,弱磁精矿、强磁精矿铁回收率小幅降低;当磨矿细度为-0.074 mm65%时,弱磁、强磁精矿指标均较好;综合考虑,确定适宜的磨矿细度为-0.074 mm65%。

3.2.2 一段强磁选磁场强度试验

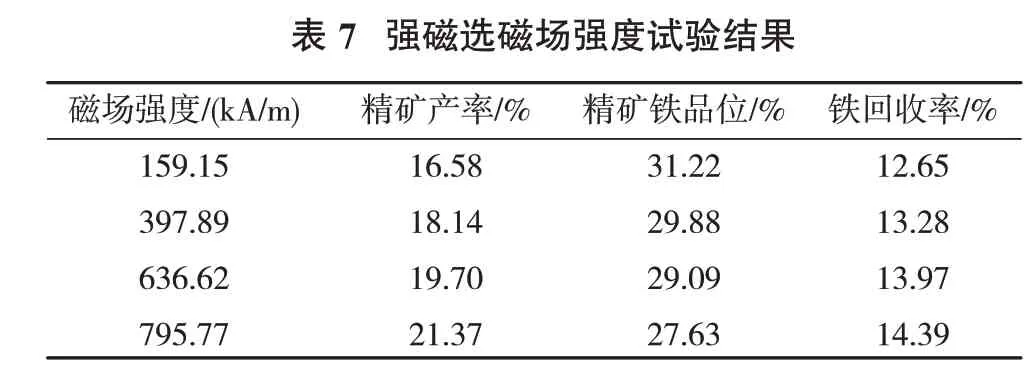

固定磨矿细度为-0.074 mm65%,在弱磁选磁场强度159.15 kA/m 的条件下,考察强磁选不同磁场强度对选矿指标的影响,试验结果见表7。

?

由表7 可知,磁场强度对选别指标有一定的影响,在相同细度和弱磁选条件下;随着磁场强度的增加,强磁精矿铁品位从31.22%降低到27.63%,铁回收率从12.65%增加到14.39%;考虑到节能降耗和原矿的适应性[12],选择强磁选磁场强度为636.62 kA/m。

3.3 二段磨矿与磁选试验

3.3.1 二段磨矿细度试验

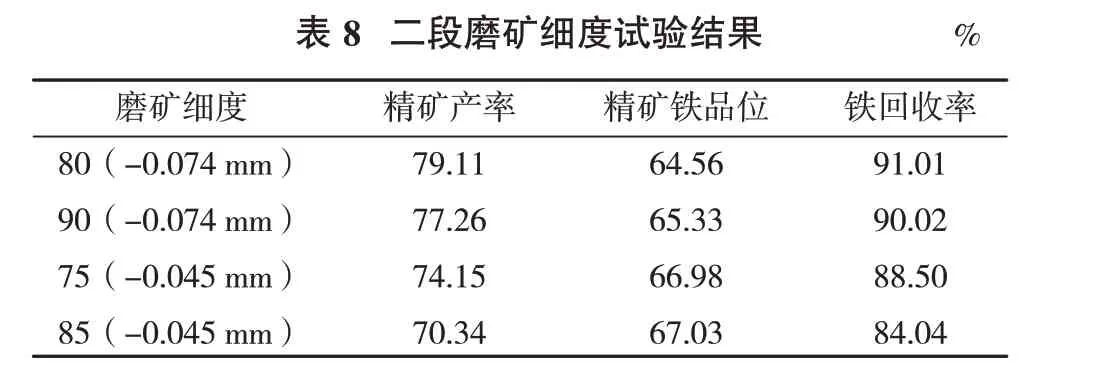

经过一段磨矿与弱磁选,弱磁精矿铁品位达56.12%,为进一步提高铁精矿品位,一段弱磁精矿进行二段磨矿弱磁选1 粗1 精试验,弱磁选磁场强度粗选159.15 kA/m、精选143.24 kA/m,试验结果见表8。

?

由表8 可知,随着磨矿细度的增加,弱磁精矿品位增加,但铁回收率下降;当磨矿细度为-0.045 mm75%时,弱磁铁精矿品位达66.98%,弱磁铁精矿回收率达88.50%;磨矿细度继续增加,弱磁铁精矿品位略有提高,弱磁铁精矿回收率继续下降;综合考虑,确定二段磨矿细度为-0.045 mm75%。

3.3.2 二段强磁选磁场强度试验

固定二段磨矿细度为-0.045 mm75%,进行二段弱磁尾矿强磁选磁场强度试验,试验结果见表9。

?

由表9可知,当强磁磁场强度由397.89 kA/m增至795.77 kA/m 时,铁精矿品位由40.96%降至39.53%,铁回收率由83.99%提高至87.78%;综合考虑,确定二段强磁选适宜的磁场强度为636.62 kA/m,此时二段强磁铁精矿品位为40.83%,铁回收率为86.12%。

3.4 重选试验

将一段和二段强磁精矿按2.4∶1.0 配成混合强磁精矿进行螺旋溜槽重选试验,重选设备采用φ600 mm螺旋溜槽,流程为1粗1精,试验结果见表10。

?

由表10可知,混合强磁精矿经螺旋溜槽1粗1精重选,可获得产率17.26%、铁品位62.25%的铁精矿。

3.5 试验数质量流程

通过前期阶段磨矿—阶段磁选条件试验,初步确定了适合该矿石的选矿工艺参数,在最佳工艺参数条件下[13],对原矿高压辊磨产品(0~3 mm)进行湿式预选—阶段磨矿—磁选—重选联合流程试验,试验数质量流程见图5。

由图5 可见,该工艺可得到铁品位66.53%、铁回收率74.86%的铁精矿。

4 中试试验方案及结果分析

4.1 中试试验

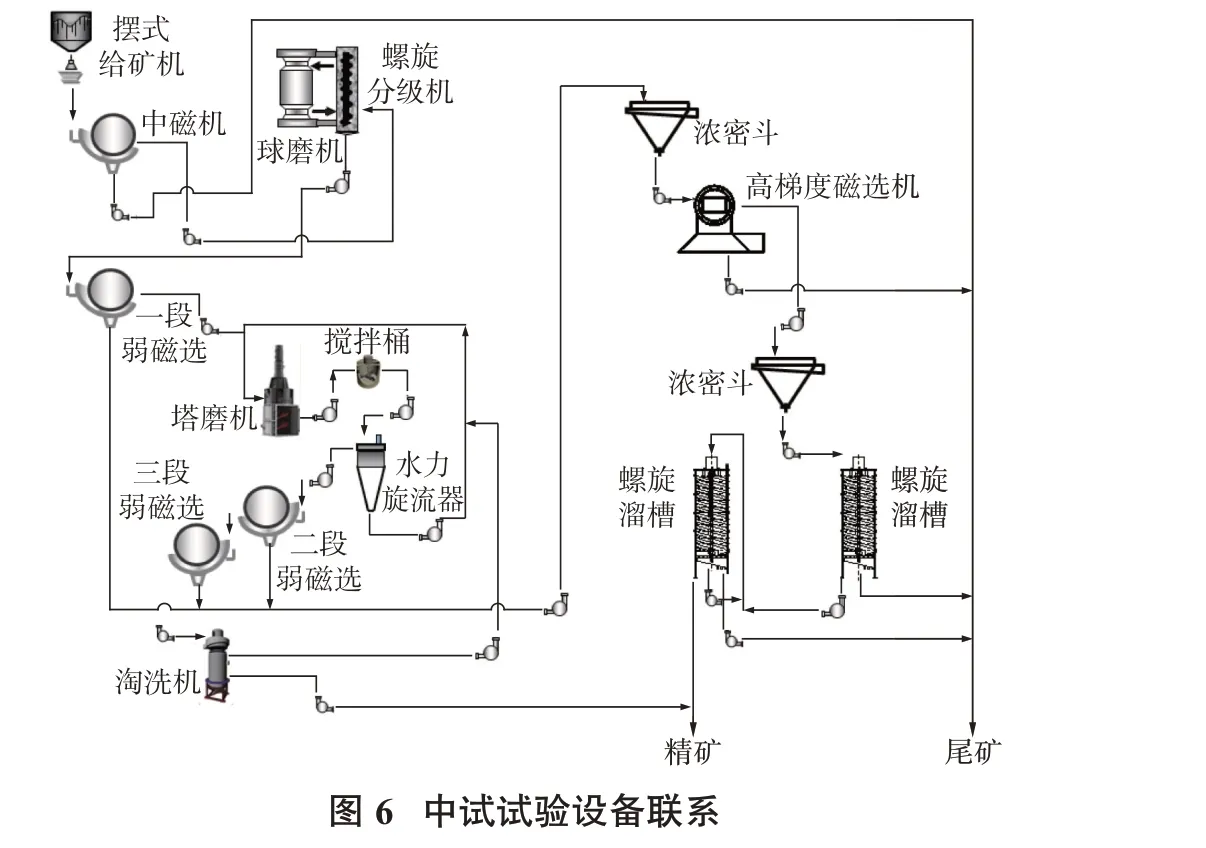

采用原矿湿式预选—阶段磨矿—磁选—重选联合工艺流程构建了中试系统,同时为提高铁精矿品位,在三段磁选后增加一段淘洗作业,给矿量为45~50 kg/h,连续稳定运行24 h,以流程取样测定不同作业铁精矿含量、品位和中矿、尾矿的指标,通过中试试验进一步验证试验室选矿试验技术指标和工艺参数。中试试验设备联系见图6,试验结果见图7。

4.2 影响中试系统指标因素及分析

由试验室单批次试验扩大到中试试验,首先面临的是指标稳定性、达标性的难题,对比试验室小型试验和中试试验,小型试验阶段再磨细度为-0.045 mm75%时,弱磁精铁矿品位可达66%以上,但中试试验筛下产品细度为-0.045 mm81.64%时,弱磁精矿铁品位仅为64.90%。对两者磨矿产品和磁选精矿进行光学显微镜分析,分析结果如下。

(1)小型试验弱磁精矿和中试试验弱磁精矿中的脉石均主要以连生体形式存在,少量以单体形式分布,部分脉石单体由于机械夹进入精矿中。通过光学显微镜对2种精矿样进行观察及分析,中试弱磁精矿中脉石单体含量相对较高,说明中试试验中机械夹带相对较多。

(2)对小型试验再磨产品和中试再磨产品分别进行单体解离度测定,测定结果见表8。

?

由表11 可知,小型试验再磨产品中铁矿物单体解离度为85.78%,中试再磨产品中铁矿物单体解离度为88.53%。结合磁选精矿光学显微镜分析和再磨产品磁铁矿单体解离度测定可知,中试再磨细度较小型试验更细才能获得更高品位的精矿,主要原因为中试试验磁选精矿中的单体脉石较多,选别过程中机械夹杂较严重。

5 结 论

(1)国外某铁矿石铁含量35.12%,磁性率32.12%,为原生矿石;主要杂质为SiO2,其他有害元素硫、磷含量较低,为低磷低硫单一酸性磁铁矿-赤铁矿混合型铁矿石。矿石中的主要有用铁矿物为磁铁矿,次为赤铁矿(镜铁矿和假象矿);脉石主要为石英,次为角闪石(普通角闪石、阳起石)、云母、铁铝榴石、滑石、方解石、长石。

(2)根据该矿石性质特点,采用原矿湿式预选—阶段磨矿—磁选—重选联合分选流程,在一段磨矿细度-0.074 mm65%、二段磨矿细度-0.045 mm75%、强磁选磁场强度636.62 kA/m 的条件下,获得了铁品位66.53%、回收率74.86%的铁精矿。

(3)确保选别指标稳定性、达标性是中试试验的首要问题,通过优化磨矿分级溢流细度、三段磁选后增加一段淘洗作业的方式,提高了中试试验选矿指标。中试试验获得了铁品位66.43%、铁回收率74.93%的铁精矿,该试验结果可为同类矿山工业试验提供理论支撑。