马兰矿18508工作面端头顶板处理技术研究

丁 超

(山西焦煤西山煤电马兰矿)

当开采煤层顶板为坚硬岩层时,端头三角煤位置容易出现大面积悬空,容易增大采空区内漏风,加剧矿压显现;采用合理的技术手段破坏顶板完整性并弱化顶板,对提升煤炭安全生产保障能力有显著促进意义[1-2]。现阶段坚硬顶板普遍采用深孔爆破、水力压裂等手段弱化顶板,但采用的弱化技术均不同程度存在安全性不高、影响范围广、产生有害气体以及技术复杂等问题。而无声膨胀剂具备有无噪声、无飞石以及无有害气体产生等优点,将无声膨胀剂应用到端头坚硬顶板弱化中,不仅可实现顶板及时垮落,还可减少顶板弱化对采面生产影响[3-5]。为此,众多学者及技术人员对静态膨胀剂在端头顶板弱化中应用进行分析。其中,马清泉[6]针对四通煤业2504 工作面端头顶板悬空面积大问题,在对端头顶板悬顶原因分析基础上,提出将静态膨胀剂应用到端头强制放顶中,并对无声膨胀剂的特点、顶板弱化的原理、钻孔的布置方案以及施工注意事项等问题进行分析,现场应用后,端头顶板悬顶面积控制在1~2 m2,同时采空区漏风量明显降低;吕声瑞[7]结合1211 综采工作面现场情况,对端头基本顶垮落机理进行分析,分析无声膨胀剂在顶板弱化中的施工工艺、应用效果,工程实践表明,无声膨胀剂可实现煤层坚硬顶板强制放顶;程晓强[8]提出采用无声膨胀剂代替传统的爆破技术对顶板进行弱化,在分析采面顶板岩性基础上,通过数值模拟手段,对膨胀致裂钻孔布置方案进行分析,探讨致裂过程中能量事件规律,现场应用后端头顶板实现及时垮落。本研究在结合以往研究成果基础上,针对马兰矿18508工作面顶板坚硬、端头悬空面积大等问题,提出将HSCA 无声膨胀剂应用到端头顶板强制放顶中,并具体给出强制放顶技术方案、分析应用效果。

1 工程概况

18508 工作面位于该矿南五下组煤采区,两巷开口于南五下组煤辅助运输下山,工作面皮带巷走向长1 127 m,辅运巷走向长1 127 m,倾斜长121 m。采面开采的是石炭系太原组8#煤层,属稳定可采厚煤层,煤层厚度3.65~4.78 m,平均4.25 m;煤层结构复杂,下部含1 层稳定夹矸,厚度0.05~0.25 m、均值0.15 m。8#煤层顶底板岩性以泥灰岩、中粒砂岩等为主,具体岩性参数见表1。

?

18508 工作面内主要开采设备为MG500/1140 型采煤机、SGZ-900/1050 型刮板输送机(运输能力为2 000 t/h)、SZZ-900/315 型转载机(运输能力为2 000 t/h)、PCM200 型破碎机(破碎能力为2 200 t/h)、顺槽皮带用DSJ1200/1500/-2×400 型胶带输送机及ZY8000/25/50 型掩护式液压支架。根据8#煤临近工作面矿压监测资料预计:18508 工作面回采期间直接顶初次垮落步距为12~20 m,老顶初次、周期来压垮落步距分别为20~30 m、9~16 m。受回采的8#煤层顶板坚硬影响,回采工作面端头顶板悬空面积大。

2 端头顶板强制放顶技术

端头位置支护用锚杆及锚索均按照规定进行拆除与回收,当端头悬顶面积较小时(面积介于6~10 m2),仅通过布置顶板钻孔方式弱化顶板,实现端头顶板及时垮落;若端头悬顶面积超过10 m2,则采用钻孔并放入HSCA无声膨胀剂进行强制放顶。

2.1 端头小面积悬顶处理技术

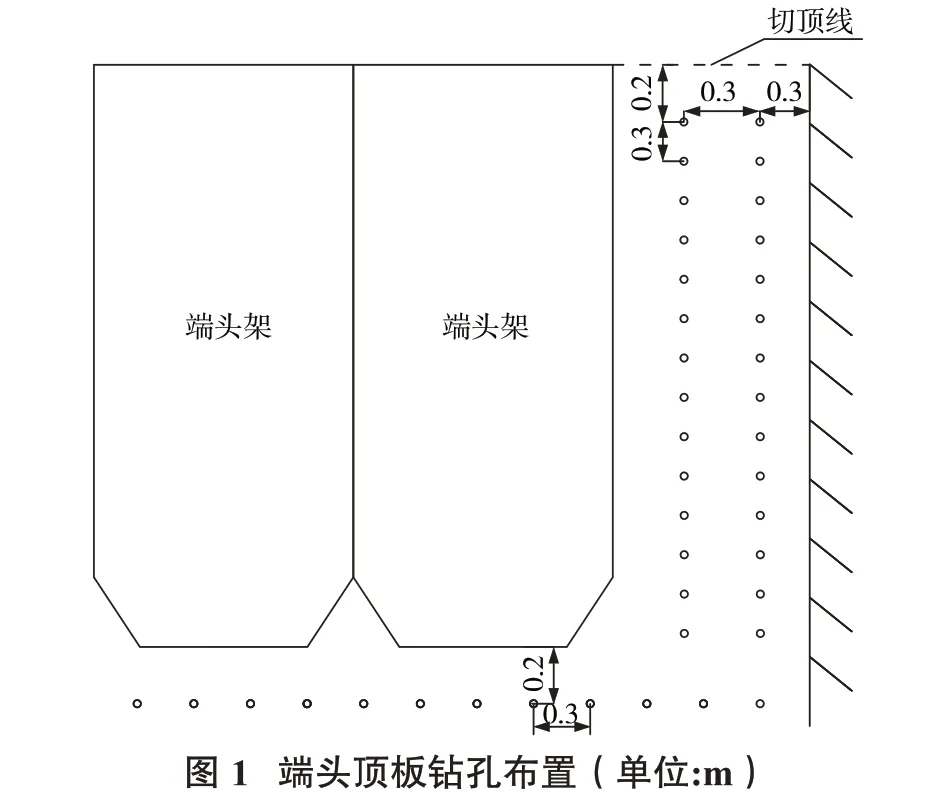

当工作面端头悬顶面积为6~10 m2时,在端头架切顶线往外0.2 m处打设顶板孔,并视悬顶垮落情况,选择在距端头架顶梁前0.2 m 处打设1 排顶板孔,使采空区顶板充分垮落。端头切顶线位置顶板孔距保险帮0.3 m 开始施工,孔深2.8 m,间距0.3 m,排距0.3 m,角度为90°,每循环在端头架与保险帮之间顶板施工2排。端头架顶梁前顶板孔间距0.3 m,孔深2.8 m,角度为90°,每循环在端头架顶梁前施工1 排。具体端头顶板钻孔布置情况如图1所示。

2.2 端头大面积悬顶处理技术

若端头悬顶面积超过10 m2,则采用钻孔并放入HSCA无声膨胀剂进行强制放顶。

2.2.1 钻孔布置

在端头架切顶线往外0.2 m 和端头架顶梁前0.2 m 处,打设顶板孔并装膨胀剂预裂顶板,进行人工强制放顶,使采空区顶板充分垮落。端头切顶线位置顶板孔距保险帮0.3 m,孔深2.8 m,顶板孔间距0.3 m,排距0.3 m,顶板孔角度为90°,每循环在端头架与保险帮之间顶板施工2 排。端头架顶梁前顶板孔间距0.3 m,孔深2.8 m,顶板孔角度90°,每循环在端头架顶梁前顶板施工1 排。采用风钻/锚杆钻机配合2.2 m、3.0 m钻杆和φ43 mm的钻头打眼。

2.2.2 顶板弱化

顶板弱化采用的HSCA 膨胀剂属于不易燃产品,存储、运输等安全可靠,便于使用,膨胀剂最大产生约120 MPa 膨胀力,膨胀反应时间可根据需要在1~12 h 内调整。HSCA 膨胀剂是1 种粉状材料,使用前须与清洁冷水进行充分混合,1 包5 kgHSCA 膨胀剂加水1.5~1.7 L,随后用木棍或戴橡胶手套的手搅拌成具有流动性的均匀浆体。

将搅拌均匀的膨胀剂注进直径为0.04 m 一端封口的PVC 管。然后将PVC 管未封口端朝顶板孔底塞进顶板钻孔内,每个钻孔塞PVC 管2 根,灌孔必须密实,并用炮泥封口,封口长度不少于0.5 m。搅拌后的的膨胀剂必须在10 min内用完。

2.2.3 膨胀剂使用安全技术措施

(1)施工前准备好相关材料物品,将膨胀剂倒入搅拌桶中,按比例迅速搅拌成具有流动性的稠浆。

(2)因膨胀剂搅合均匀,成为湿而松散的面絮状或胶泥状后,迅速向孔内边填塞边用捅棍捣实。

(3)取药、加水、拌和、灌装等操作同步开展。

(4)灌装过程中,出现化学反应的药剂(表现开始冒气和温度烫手)不允许装入孔内,从药剂加入水搅拌至装药结束时间控制在5 min之内。

(5)作业过程中,所有相关人员必须配戴防护眼镜。

(6)刚钻进完成,钻孔孔壁温度较高,应等温度恢复正常并清洗干净钻孔后方能装药。

3 端头顶板处理效果分析

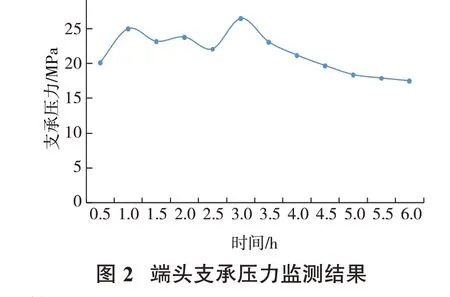

当端头悬顶面积较大时,在检修班布置布置钻孔,对顶板进行强制放顶处理,具体顶板处理前后端头支承压力变化情况如图2 所示。从图2 中看出,在端头顶板钻孔内放入HSCA 膨胀剂后3.5 h 为端头支承压力呈现增加趋势,支承压力峰值可达到26.5 MPa;而在4 h后端头支承压力呈现快速降低趋势,至6 h 后端头支承压力降至17.5 MPa,端头悬空顶板及时垮落下沉后,引起端头支承压力明显下降。

具体端头顶板处理前后对比情况如图3 所示。从图3(a)看出,在采面端头位置存在有大面积悬空顶板,而采用HSCA 膨胀剂进行弱化处理后,端头悬空顶板垮落并充填采空区,具体如图3(b)所示,可减少采空区漏风量,并减少端头位置矿压显现程度。

4 总 结

18508 工作面回采的8#煤顶板为L1泥灰岩、粉砂岩,老顶为S2中粒砂岩,直接顶及老顶均坚硬且稳定性较强。采面端头位置顶板在采面煤壁、回采巷道煤柱、液压支架等支撑下,容易出现大面积悬空问题,不仅导致采面漏风严重、瓦斯涌出异常,而且引起端头位置矿压显现问题。

结合18508 工作面现场情况,依据端头悬空范围提出采用退锚+端头顶板钻孔弱化、退锚+端头顶板强制放顶方式进行处理。对于端头小面积悬空,通过钻孔进一步破坏顶板完整性,在矿压影响及顶板自身重力影响下,可实现及时垮落;而对端头大面积悬空时,顶板完整性较强,为此采用HSCA 膨胀剂对顶板进行强制放顶,充分利用膨胀剂具备的膨胀压力大、不产生有害气体、振动冲击等优势,同时在放顶期间作业人员不需要外撤,从而不会给采面正常生产带来较大影响。采用HSCA 膨胀剂对18508 工作面端头大面积悬顶区进行处理后,端头顶板可实现及时垮落,取得较好应用效果。