超疏水纺织品的构建及其应用研究

赵文潇, 王 群, 龚向宇, 裴刘军, 王际平

(上海工程技术大学 a.纺织服装学院; b.上海纺织化学清洁生产工程技术研究中心,上海 201620)

固体表/界面超疏水现象的发现源于自然界生物体表面,以荷叶效应最为著名。Barthlott等[1]揭示了荷叶表面存在微纳结构的凸起及蜡质晶体,使得叶面具有较大的水接触角和极小的水滑动角,表现优异的疏水特性。Gao等[2]对蚊子眼睛的微观结构进行了研究,发现蚊子眼睛存在微型半球复合结构形成的气垫,以防止受潮。此外,水稻叶、玫瑰花瓣和壁虎的脚掌表面也存在类似的粗糙结构[3]。受自然界动植物的启发,人们发现固体表面的超疏水特性源于其表面自粗糙结构和低表面能[4]。自粗糙是指基于生物体自身特有的微纳尺寸粗糙结构,该结构可有效赋予生物体表面超疏水能力。研究者通过模仿这些生物体表面的形态结构并降低表面能,构造织物表面粗糙度和低表面能,使其实现自粗糙化,赋予纺织品优异的超疏水性能,并成功应用在各类基材表面[5-7]。

通过对生物体表面超疏水微观结构的探究,研究人员证实结合粗糙结构和低表面能可有效赋予固体表面的自清洁、防污、防腐蚀等[8]多种实用性能。例如,人们在船体表面涂覆疏水整理剂达到的超疏水效果[9],可防止海洋生物附着[10];在飞机的机身和船体表面构筑超疏水涂层,可有效避免结冰现象[11];在服装、包装、玻璃及建筑体表面构造粗糙的微纳结构可赋予其优异的自清洁能力,防止污垢黏附[12];基于超疏水纺织品或其他超疏水材料的油水分离性能,超疏水表面在处理工业废水和解决溢油事故等方面具有潜在应用[13];此外,超疏水表面在生物医学领域也表现出潜在的应用前景[14]。基于仿生现象的发现和研究,越来越多的新材料制备与表征技术应用于超疏水涂层研究,为人们的生活带来了极大便利。

1 固体表面润湿性的基本理论

润湿性是指液体物质在固体表面的铺展能力,关键因素主要是表面化学成分和微观结构。材料表面的润湿性通常以液滴的静态接触角θ表示[15],当θ>90°时,材料表面呈现疏水特性;当θ增大至150°时,材料表面表现为超疏水状态,而亲水表面的θ则低于90°[16]。

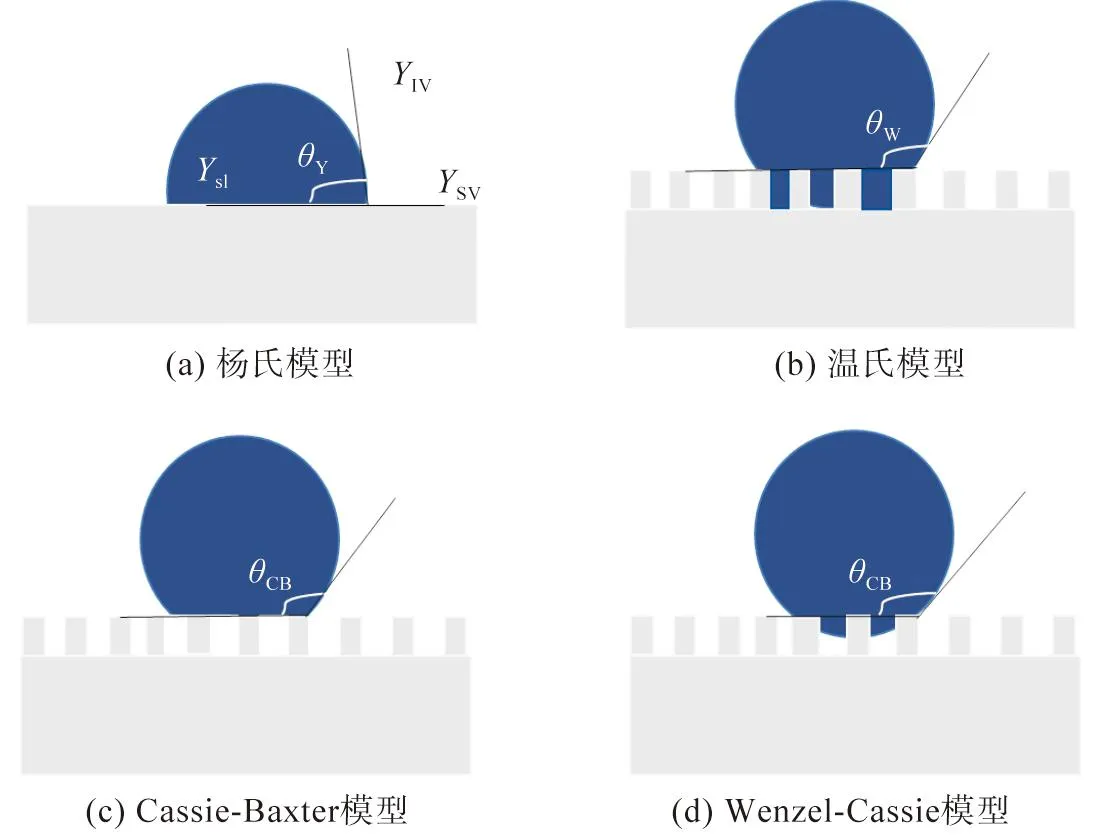

固体材料表面液滴的浸润模型如图1所示。其中,Young’s方程是由Thomas Young于1805年提出的,描述了固、液、气三相界面间的表面张力与接触角的关系[17]:

图1 液滴在固体材料表面的浸润模型

γSV=γLV·cosθY+γSL

(1)

式中:γSV、γLV和γSL为单位面积的固-液界面、液-气界面和固-气界面的自由能,θY为杨氏接触角。

根据Young’s方程可以得出,平整表面只能实现有限的润湿性,静态水接触角始终低于120°(图1(a))。为了打破这个局限,研究者通过在材料表面构造微纳米结构的粗糙表面,最大水接触角可以达到180°[18]。可见,适当的固体表面粗糙度结构和降低界面自由能可有效提高固体表面的疏水性能。Young’s方程描述了理想光滑表面上液滴的静止状态,而实际情况中材料表面总是有一定的粗糙度和缺陷,Wenzel模型则描述了液滴在粗糙表面的状态。如图1(b)所示,假设液体始终能够填满粗糙固体表面的凹槽,则真实固体表面上的表面张力与接触角的关系用Wenzel方程表示[19]:

cosθW=Rf·cosθY

(2)

式中:θW为表观接触角,Rf表示固体表面粗糙度,θY是本征接触角。

由Wenzel方程可知,Rf的值通常大于1,因此在材料确定的情况下,即使材料的本征接触角并未改变,材料表面的粗糙因子能够显著改变材料的表观接触角。当本征接触角大于90°时,材料表面粗糙结构使其表面更加疏水。当本征接触角小于90°时,增加表面粗糙度会使得材料表面更加亲水[20]。因此,根据Wenzel模型,对于相同的固体表面,粗糙度的存在可以增强疏水性或亲水性。

进一步地,当材料表面粗糙度很高时,液滴在固体表面处于亚稳态,此时Wenzel模型不再适用。因此,Cassie和Baxter进一步提出了Cassie-Baxter模型,该模型认为大量的空气被捕获在固体/液体界面之间,且水滴在粗糙结构表面没有任何渗透(图1(c))。在这种情况下,接触角可由Cassie-Baxter方程表示[21]:

cosθCB=f1·(cosθY+1)-1

(3)

式中:f1表示液滴与粗糙面接触面的比例,θCB是表观接触角,θY是本征接触角。

在实际情况下,润湿状态介于Wenzel和Cassie两种模型之间,表现为水部分润湿材料的粗糙表面(图1(d)),故Wenzel-Cassie方程如下[22]:

cosθCB=f1·(Rf·cosθY+1)-1

(4)

由Wenzel-Cassie方程可以看出,通过提高复合接触面中固体与气体的接触面积,可以增大液体在固体表面的表观接触角,提高疏水性。而在实际应用中,材料表面的液滴静止状态主要介于Wenzel与Cassie-Baxter模型之间。因此,基于上述模型分析,在织物表面构筑粗糙结构的同时,结合表面化学修饰,可得到具有不同润湿性能的织物。

2 织物超疏水表面的构筑方法

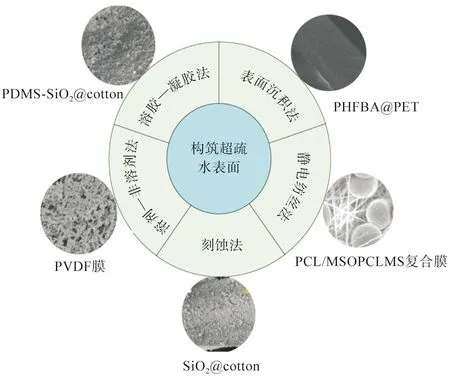

超疏水表面的制备方法主要聚焦于织物表面自粗糙结构构筑,并采用低表面能修饰剂(如脂肪酸[23]、聚合物[24]、碳氢化合物[25]和氟碳化合物[26])对其进行化学修饰。研究者已经报道了不同超疏水表面的构建方法,包括刻蚀法[27]、表面沉积法[28]、溶胶-凝胶法等[29],如图2所示。

图2 织物表面超疏水涂层的制备方法

2.1 溶胶-凝胶法

溶胶-凝胶法是一种简单、快速、经济的合成方法,具有加工温度低、制备材料均匀、形成复杂结构等优点[30],可以很好地控制固体材料的表面纹理和特性。但其工艺效率低,经固化所得的凝胶体易产生裂痕并损坏。Lin等[31]利用溶胶-凝胶法在棉织物表面构建了超疏水阻燃涂层,通过氧等离子体对棉织物活化(通过电离氧气产生氧离子和自由电子,氧离子吸附材料表面的污染物如油脂、灰尘等;同时自由电子将表面化学键断裂,从而活化表面),并浸入含有四乙氧基硅烷(TEOS)、端羟基聚二甲基硅氧烷(HPDMS)及聚磷酸铵(APP)的乙醇悬浮液中,利用APP与纤维素的氢键相互作用使APP附着到棉纤维上,同时添加氨水后,TEOS和HPDMS发生溶胶-凝胶反应生成聚二甲基硅氧烷-二氧化硅杂化物(PDMS-SiO2)并原位沉积到棉织物表面。经处理的棉织物表面形成了PDMS-SiO2和APP组成的微纳结构复合涂层,表现出出色的阻燃效果、自清洁能力及耐用性。Pan等[32]以廉价的Al(NO3)3和硬脂酸钠(C17H35COONa)为原料,通过浸渍涂覆在棉织物表面形成纳米铝溶胶,同时利用硬脂酸钠对Al溶胶涂层进行改性,在自组装作用下得到超疏水表面。经改性的棉织物具有优异的疏水效果和紫外防护效率,水接触角(WCA)达到146.3°,紫外线防护系数(UPF)值为164.1。Dong等[33]采用溶胶-凝胶法,以TEOS、全氟癸基三乙氧基硅烷(PFDTES)为修饰剂,对聚酯纤维滤材(PET)进行改性。PFDTES修饰的PET(F-PET),其微观孔隙结构完整,表面能低,WCA可达144.6°±1.6°。对于TEOS/PFDTES共修饰的PET(TF-PET)而言,因—CH2CH2(CF2)7CF3基团修饰的SiO2纳米颗粒沉积在PET表面,使其表现出优异的超疏水性。此外,通过调节TEOS的负载量,材料表面粗糙度明显提高,当TEOS︰PFDTES质量比为2.5︰2.0时,TF-PET的WCA达到163.2°±2.3°,过滤效率为68.6%。

2.2 刻蚀法

由于刻蚀法作用对象为织物自身,因此得到的超疏水织物表现出良好的稳定性、耐腐蚀性[34]。该方法易于操作,所得粗糙结构在表面分布均匀,但其工艺可重复性差,存在制备时间长、基底强度低、刻蚀程度难以把握等较多限制。Nguyen-Tri等[35]采用碱和等离子体处理棉织物,并借助SiO2纳米颗粒和TEOS对其进行修饰,制备了化学性能和机械性能优异的超疏水棉织物。结果表明,超疏水棉织物的水接触角高达173°,经加速洗涤和磨损试验,制备的棉织物仍表现出稳定的拒水性能。Cheng等[36]采用环境友好型木瓜蛋白酶对蚕丝织物进行刻蚀处理,并在70 ℃下通过简单的热化学气相沉积(CVD)工艺(在衬底上通过化学反应生成粗糙膜层),将甲基三氯硅烷(MTCS)沉积到蚕丝织物表面,使改性后的蚕丝织物具有优异的自清洁能力、机械耐久性及高油水分离效率。此外,该改性工艺对蚕丝的光泽、柔软性、颜色及风格等性能无明显影响。Xu等[37]利用纤维素酶对棉织物表面进行刻蚀,结合喷雾聚合技术(材料在被干燥的同时雾化成微小的颗粒),借助可逆加成-断裂链转移聚合工艺合成的双嵌段共聚物对棉织物表面进行接枝处理,并沉积有机或无机纳米粒子以此来提高表面粗糙度、降低表面能,赋予棉织物超疏水性,其WCA值可达159.9°,具有优异的机械和化学稳定性、自清洁效果和油水分离能力。由此可见,刻蚀法和喷雾聚合技术相结合在制备超疏水织物领域具有潜在的应用价值。

2.3 表面沉积法

表面沉积法是借助基材与化学溶液相互作用生成的新材料沉积在基材表面的方法[38],其成本低、操作简单,但低沉积速率和高成膜温度限制了发展。一般地,表面沉积法可通过化学气相沉积、电化学沉积、水热反应、层层组装[39]等方式实现。聚丙烯酸六氟丁酯(PHFBA)具有较短的全氟烷基官能团,是一种低表面能整理剂,可赋予织物表面疏水性。imek等[40]使用引发式化学气相沉积法(iCVD)在SiO2纳米颗粒修饰后的织物表面生长PHFBA膜层,PHFBA/SiO2形成的双尺度粗糙度的复合结构赋予了织物优异的超疏水能力,其水接触角高达165°。此外,在化学气相沉积过程中使用引发剂可实现PHFBA膜层在织物表面的沉积速率达到83 nm/min,该速率几乎是等离子体增强化学气相沉积(PECVD)技术的两倍。Ouadil等[41]在聚酯纤维表面沉积石墨烯/银纳米颗粒,制备了多功能聚酯织物(PET-G/Ag)。其中,具有高比表面积的石墨烯纳米片可作为双功能连接剂和稳定剂,促进Ag的均匀分布和沉积稳定性。与PET相比,PET-G/Ag表现出更好的疏水性,其WCA值可达124°。此外,由于石墨烯纳米片和Ag的协同作用,PET-G/Ag对革兰氏阳性金黄色葡萄球菌和阴性大肠杆菌均表现出优异的抗菌性能,故制备的PET-G/Ag被认为在医疗、纺织和水处理等领域具有广阔的应用前景。Li等[42]通过水热反应在棉织物表面原位沉积一种坚固的、类似层状结构的超疏水涂层,即在棉纤维表面沉积花状分级结构的TiO2纳米颗粒,然后在120~200 ℃的温度条件下使用1H,1H,2H,2H-全氟癸基三乙氧基硅烷(POTS)对TiO2负载的棉织物进行疏水改性,得到的超疏水棉织物表现出优异的拒水能力,其静态WCA值大于160°,动态滑动角小于5°。此外,Pakdel等[43]使用简单的浸涂法将具有分级结构的花状TiO2或N掺杂的TiO2颗粒、PDMS负载至棉织物表面,制备了超疏水光催化自清洁棉织物,其WCA值达到156.7°±1.9°,并表现出高效的光催化活性,在太阳光照射下能够有效降解附着在织物表面的有机污染物。此外,研究者所开发的超疏水、光催化协同功能的织物表现出稳固的理化特性,对高效自清洁织物在产业化应用研究方面具有重大贡献。

2.4 溶剂-非溶剂法

溶剂-非溶剂法是一种相分离法,将疏水性聚合物溶解在溶剂后形成均匀溶液,然后向聚合物溶液中添加一种或多种非溶剂,混合均匀后浇铸到固体材料表面,并通过蒸发溶剂,在织物表面形成纳米或微米级乳突[44]。溶剂-非溶剂法制备的超疏水织物表面粗糙度好,操作简便,Wang等[45]将聚偏二氟乙烯(PVDF)溶解于N,N-二甲基乙酰胺(DMAC)中形成均匀溶液,并向该混合溶液中添加非溶剂(丙二醇),最后PVDF中空纤维膜浸泡于混合溶液中,溶剂蒸发后得到表面具有纳米或微米级乳突的纤维膜。通过调节涂层溶液组分和浸泡时间,可获得WCA值高达156.8°的超疏水纤维膜,其表现出优异的抗湿性和机械稳定性。Gao等[46]以PDMS为黏合剂,四氢呋喃(THF)为溶剂,水作为非溶剂,利用相分离法在不同类型的基底上构造超疏水表面,通过优化THF和水的体积比,制备WCA值大于155°的超疏水表面,该方法在大规模制造超疏水膜方面具有潜在的应用价值。Xue等[47]将PET浸入含有PVDF和PDMS的N,N-二甲基甲酰胺(DMF)/THF溶液中,用刮刀挤压去除织物表面残余的PVDF/PDMS溶液后,置于水溶液(非溶剂)中,通过相转化使织物表面PVDF/PDMA涂层粗糙化,从而获得坚固的PET超疏水涂层,WCA值为164.4°±2.1°,滑动角小于4°,在酸、碱性溶液中均表现优异的化学稳定性和抗紫外性。此外,在5 000次磨损循环和150次洗涤后,超疏水PET仍具有相对较高的水接触角和较低的滑动角,并显示出优异的自清洁性能。

2.5 静电纺丝法

静电纺丝法因制备的纤维直径较小和表面较粗糙,被广泛应用于超疏水材料的制备。同时,随着纳米颗粒的引入和纤维后整理工艺进一步促进纤维材料表面粗糙度,增强其超疏水性[48-49]。该方法所制备的产品具有较高的孔隙率和较大的比表面积,成分多样化且直径分布均匀,但其纺丝效率低,电纺体系中某些有机溶剂成本高不易回收,易造成环境污染。Zhang等[50]通过交替静电纺丝/电喷雾技术制备了具有多级结构的聚己内酯膜(PCL),以聚己内酯/甲基硅油(PCL/MSO)纳米纤维为基材,通过电喷涂在基材表面涂覆聚己内酯微球(PCLMS),制备了PCL/MSO-PCLMS分级膜层。与PCL纤维的WCA值120°±1.3°相比,PCL/MSO的WCA值为142°±0.7°,PCL/MSO-PCLMS的WCA值达到了150°±0.6°,表明利用静电纺丝/电喷雾技术制备的PCL/MSO-PCLMS分级膜层具有出色的超疏水性能。Liu等[51]利用静电纺丝法,通过ZnO纳米颗粒和氨处理或聚合物膜上的化学处理,制备出结构可控和润湿性可调的新型超疏水PVDF纤维膜。调控纳米ZnO的负载量、氨水溶液改性及添加POTS,可实现PVDF纤维膜表面从疏水到超疏水或超亲油到超疏水的润湿性调节。当ZnO的含量为8%时,PVDF纤维膜的WCA值高达171°±1.5°。此外,超疏水PVDF纤维膜在经过若干次循环使用,依然表现出优异的防污性和油水分离能力。Jin等[52]借助溶胶-凝胶静电纺丝法制备了SiO2纳米颗粒(SNP)负载的聚氨酯(PU)网膜,并用正十二烷基三甲氧基硅烷(DTMS)作为非氟化拒水剂对网膜进行后处理,得到了具有超疏水性和透气性的PU网,其WCA值高达157°。将5%SNP的PU溶液(PU/SNP5)电纺到PET织物上,DTMS沉积在PU/SNP5层压PET织物上,成功将PU/SNP/DTMS纤维网与PET织物紧密整合,PET仍然保持原有的透气性,这证实了利用静电纺丝法开发的PU/SNP/DTMS纤维网能够作为纺织层压材料,在实际应用中具有广泛的应用前景。

目前超疏水织物表面的构筑方法具有一定的保守性和传统性,开发利用价格低廉、环境友好的创新性材料制备超疏水性能优良、用途广泛的新型织物,能够在一定程度上推动超疏水性能的研究进展,但创新、简便的构筑方法依旧是未来的重点研究方向。

3 超疏水纺织品的应用

3.1 构建功能性服装面料

通过表面构建超疏水涂层,可赋予纺织服装面料多功能特性,由于改性层为微纳结构,其对织物整体结构的影响可忽略不计,从而能最大限度保持织物的原始特性,且织物与水分子之间的相互作用程度降低、毛细管效应增强[53-54],使得改性后的织物能够保持原本的舒适性。Yan等[55]将聚多巴胺(PDA)的微纳米二元结构与十八胺(ODA)结合,在金属盐和氧化剂的作用下,PDA二元结构能够在棉织物上迅速沉积而形成超疏水涂层,其WCA值可达163.7°,滚动角度约为9°,表现出优异的自清洁能力。Polisetti等[56]采用一步浸涂法,将气相SiO2与十八烷基三氯氢硅通过缩聚反应在涤纶织物上交联,制备了超疏水涂层,所构建的十八烷基聚硅氧烷网络化二氧化硅表现出显著的超疏水行为,水接触角高达178°。Chen等[57]将具有不同粒径的亚微米尺寸SiO2颗粒沉积到棉织物上,不同粒径SiO2颗粒可构建具有仿荷叶状分层突起结构的粗糙表面,同时借助PDMS进一步疏水改性赋予棉织物表面的低表面能,改性后棉织物的WCA值可达161°,滑动滞后角为2.4°,表现出优异的超疏水性及出色的抗污能力。Xu等[58]通过涂覆无氟甲基丙烯酸月桂酯(LMA)并通过射频电容耦合等离子体(CCP)(电子在静电场中加速产生等离子体)交联,制备了具有优异穿着舒适性的超疏水织物。棉和LMA之间的反应及LMA在等离子体处理条件下的交联作用,使LMA涂层棉织物(cotton-g-LMA)具有出色的耐久性,能够显著抵抗物理摩擦、紫外线辐射(48 h)和沸水老化(10 h),并表现出优异的穿着舒适性及超疏水性。该方法可应用于各种纤维素织物,如棉花、苎麻和黏胶材料,为设计无氟、舒适和可穿戴的超疏水织物铺平了道路。

Liao等[59]以原位制备的PDA为黏结剂,将APP和β-环糊精(CD)组成的阻燃剂吸附在棉织物表面,并利用十六烷基三甲氧基硅烷(HDTMS)进行改性,成功地在棉织物表面制备了超疏水涂层。结果表明,经整理后的棉织物,其WCA值和滚动角达到154°和5°,表现出优异的自清洁能力,并且遇明火后能在5 s后迅速熄灭,表明织物具有优异的阻燃性能。Zhu等[60]利用简单的浸涂工艺在织物表面沉积PDMS-ZnO-PDMS复合涂层,得到的无氟超疏水棉织物具备自清洁、抗紫外和油水分离等性能。Liang等[61]通过等离子体增强化学气相沉积(PECVD)的方法,在丝织物表面沉积SiO2纳米颗粒,并通过六甲基二硅氮烷(HMDS)对其进一步改性,制备的丝织物表面具有分层粗糙度结构,表现出低紫外线透过率和优异的超疏水性能。Wu等[62]利用Ag纳米颗粒、紫外光固化水性涂料和硬脂酸,在棉织物表面形成抗菌超疏水涂层,其WCA值为157.6°,具有良好的耐酸碱腐蚀、抗菌性和自清洁性能。Wang等[63]利用二甲基十八烷基[3-(三甲氧基硅基)丙基]氯化铵(QAS)对SiO2纳米颗粒进行改性,并将QAS/SiO2分散溶液喷涂至织物表面,得到了超疏水织物,其对机械处理、化学腐蚀、高/低温及紫外线照射等表现出强大抵抗力,且超疏水性不会受到影响。此外,该涂层可赋予不同基材抗污染、油水分离和自清洁性能,由于涂层表面含N元素,并对革兰氏阴性大肠杆菌和革兰氏阳性金黄色葡萄球菌表现出高达100%的抗菌能力,在化学工程、基础建设、航海运输及医疗卫生等领域显示出一定应用价值。

3.2 油水分离

Du等[64]制备了具有pH值响应性的无氟共聚物,并将其与SiO2纳米颗粒和PDMS复合,通过浸渍法将其整理至棉织物表面获得超疏水涂层。经碱处理后仍处于超疏水状态,而经酸处理后会转变为亲水状态,故pH值响应型超疏水涂层可应用于受控选择性油水分离。Liao等[65]借助简单的浸渍和紫外(UV)固化法在聚酯织物表面制备了用于油水分离的超疏水杂化涂层。首先在聚酯织物表面浸涂(3-巯基丙基)三甲氧基硅烷改性的氧化石墨烯(mGO)和端乙烯基聚二甲基硅氧烷(V-PDMS),随后利用UV固化使其在聚酯织物表面形成超疏水涂层。通过调控mGO与V-PDMS的质量比,优化聚酯织物表面mGO/PDMS杂化涂层粗糙度,从而获得良好的超疏水性能和高效的油水分离效果。Zhou等[66]利用植酸金属络合物聚集,在织物表面生长粗糙的分级结构,并借助PDMS改性,赋予了织物超疏水特性、抗紫外、耐高温、耐有机溶剂及抗机械磨损能力。同时,因其具有超疏水/超亲油性而表现出优异的油水分离性能,分离效率高达99.5%。Huang等[67]采用溶胶-凝胶法,以HDTMS、聚甲基氢硅氧烷(PMHS)及HPDMS的混合溶液作为疏水整理剂,通过调节其浓度,赋予织物优异的超疏水性能,WCA值达到151.3°,重油分离效率和轻油分离效率分别达到99.8%和98.5%。这种通用的构筑超疏水涂层策略有望应用于产业化油水分离领域,其中包括处理石油或化学品泄漏事故和工业废水排放等。

此外,Wang等[68]合成了一种微/纳米结构的SiO2和碱共处理的天然沸石涂层织物,用于油水分离和去除重金属离子。碱处理后的天然沸石表现出较低的SiO2/Al2O3比值和高羟基含量,具有亲水性和离子交换性,而纳米SiO2作为黏合剂可以帮助沸石粉末在织物表面形成微/纳米分级结构。这使得改性织物不仅表现出水下超疏油性、高效的油水分离效率和优异的循环性能,而且还可以去除水中重金属离子,为油水分离和重金属离子去除提供了一种简单、低成本和环保的方法。Guo等[69]设计了一种坚固、抗沸水的超疏水棉织物,即利用polydopamine@SiO2(PDA@SiO2)和三甲基甲硅烷共聚对棉织物表面进行超疏水改性,得到的织物不仅对机械磨损和超声处理表现出极大的抵抗力,对UV辐射、高温和有机溶剂浸渍也表现出超疏水稳定性。此外,利用该超疏水织物进行20次循环的油水分离试验,收集的油纯度高达99.9%,表现出令人满意的油水分离效率。

3.3 其他应用

超疏水织物除了用作功能性服装面料和油水分离膜层,在其他方面也具有广泛的应用。具有定向输水能力的自泵式伤口敷料由于其从伤口定向提取过量生物流体的功能,能够在适度潮湿的环境中实现伤口快速愈合。Shao等[70]通过熔融静电纺丝法生产出一种柔弹性、热塑性优良的聚氨酯(TPU)超疏水微纤维网(TPU-HMM)。将TPU-HMM复合到亲水性纳米纤维膜上,通过与聚酰胺6和聚乙二醇共混制成复合自泵敷料,其反向穿透压力是正向穿透压力的12.8倍,正向水传输速率提高了700%。其显示出良好的定向水输送能力,有望吸收伤口中过量的生物流体。这种无溶剂、易加工的TPU-HMM为开发功能性自泵织物提供了新的策略,而无溶剂的纤维制造方法消除了溶剂残留物带来的潜在毒性,为其在生物医学中的应用提供了更多的可能性。Liao等[71]采用射频磁控溅射法将ZnO/SiO2负载至聚四氟乙烯(PTFE)膜层,制备了夹层纳米结构超疏水薄膜(ZnO/SiO2/PTFE)。由于PTFE膜的低表面能和粗糙纳米结构诱导的微纳米气穴,ZnO/SiO2/PTFE薄膜的水接触角高达167.2°,滑动角小于1°,且由于引入SiO2中间层,复合膜层的表面耐腐蚀和绝缘性能得到了显著提高,将该膜层置于温度为-10 ℃的腔室中120 min,只有17.9%的表面发生冻结现象。因此,ZnO/SiO2/PTFE的开发为设计防结冰的玻璃绝缘体表面提供了新的思路。此外,超疏水涂层产生的空气层可以改变固体表面与水的接触模式,使其在增强浮力和减阻方面同样具有潜在的应用前景。Zhao等[72]通过将ZnO和环氧树脂(ER)混合制备超疏水表面(ZnO/ER),其表现出良好的减阻效果,应用于模型船时减阻效率从5%提高到21%,为实际应用中的浮力增强和减阻提供了有效的路径。

制备超疏水膜层的材料趋向种类多元化,以环境友好型居多,且应用领域广泛。但实现规模化应用生产还是存在诸如耐久性差、污染环境和成本高等问题,且简化制备流程、实现构筑粗糙结构和涂覆低表面能物质一步化是当前相关研究的缺陷。

4 结 论

织物表面浸润性研究为仿生学研究领域快速发展的方向,研究者通过模拟天然的超疏水表面,即在织物表面构筑微/纳米级粗糙结构,并结合降低表面能的策略赋予织物表面超疏水性。成熟的工艺方法和创新性的材料使得超疏水织物表面具有防污、防冻、自清洁和油水分离等特性,表现出潜在的应用价值。然而,超疏水织物的耐久性是其实现产业化应用的难点,因为在实际应用中,机械外力作用易于破坏织物表面涂层而影响超疏水稳定性,从而限制其规模化应用。为了规模化开发织物超疏水表面,研究重点应聚焦于发展新理论模型和新材料技术,寻求成分、结构和性能之间的构效关系,制备出更加持久的织物超疏水表面。此外,降低规模化生产的成本和避免环境污染也是今后超疏水织物研究领域的关键。

《丝绸》官网下载

中国知网下载