高取向纺粘非织造布制备与抗菌后整理研究

李晨旭,李孙辉,邓伟雄,汤振荣,于晖

(1.五邑大学 纺织材料与工程学院,广东 江门 529020;2.广东必得福医卫科技股份有限公司,广东 佛山 528000;3.江门市舒而美医疗用品有限公司,广东 江门 529000)

由于疫情肆虐,人们对医用口罩、非织造防护服、消毒湿巾和一次性卫生用品等产品的需求快速增长,其中制备原料纺粘非织造布备受关注.纺粘法始于20 世纪40 年代,即在聚合物成形过程中利用冷气流对挤出的熔体进行冷却,熔体细丝在冷却过程中受到气流牵伸,形成连续的长丝、再成网,进一步加固形成非织造布[1].纺粘法非织造工艺具有生产流程短、生产效率高、生产成本低、产品性能优良以及应用范围广等优点.目前对一些无纺擦拭布、单向弹力无纺布等纺粘非织造布制成品,要求其在纵向有足够的拉伸强度,以保证产品在使用时不会被轻易拉伸变形.从微观角度观察,这类产品纵向纤维的数量多于横向的,有这样结构的非织造布简称为高取向纺粘非织造布.从纺粘非织造布的结构可知,纤维取向排列是影响非织造材料力学强度的重要因素[2].在实际生产中,纺粘工艺参数对非织造布的结构有影响,文献[3]讨论了牵伸风速、网帘频率、原料挤出速度等工艺参数对聚乳酸(PLA)纺粘非织造布的纤维结晶度、纤维力学强度以及孔径分布的影响;Y.E.Lee 等[4]探究了接收距离(DCD)对聚氨酯熔喷非织造布纤维直径和纤维取向度的影响.但目前对纺粘非织造布纤维取向排列相关的研究较少,所以有必要探究纺粘工艺参数对纤维取向排列的影响.

微胶囊技术是利用高分子材料将一些易挥发的、不稳定的活性物质包埋起来的微观级别包埋技术[5].在微胶囊后整理技术方面,郑云龙等[6]将壳聚糖与明胶作为壁材,通过二者带有相反电荷发生交联反应,将绿苋、龙葵等天然提取物包裹作为芯材制备出抗菌微胶囊,通过优化制备条件,将抗菌微胶囊整理到棉织物上以增强抗菌性能;叶景鹏等[7]通过乳化交联法,将玫瑰精油作为芯材,壳聚糖作为壳材,戊二醛作为交联剂,制备出芳香微胶囊并整理到丝绸纺织品上.通过以上研究可知,微胶囊可用于纺织品的后整理工艺,增强纺织品的抗菌香氛等性能.

本文拟从纺粘法生产工艺参数与抗菌微胶囊后整理两方面进行探究,选用天然抗菌材料壳聚糖作为壳材,芯材选用对大肠杆菌等具有很好抑制性的葡萄柚抗菌精油[8],用浸渍工艺将微胶囊整理在高取向纺粘非织造布上,旨在使非织造布产品具有安全、持久的抗菌性能.

1 实验部分

1.1 实验材料与仪器

实验材料:聚丙烯(埃克森美孚公司),壳聚糖(国药集团化学试剂有限公司),三聚磷酸钠、吐温-80(上海麦克林生化科技有限公司),葡萄柚精油(广州泰乐化工科技有限公司),营养琼脂平皿、大肠杆菌、金黄色葡萄球菌(上海鲁微科技有限公司).

实验仪器:纺粘无纺布试验机FCN-1(淄博市临淄方辰母料厂),超景深显微镜(基恩士),万能试验机(深圳兰博三思材料检测有限公司),悬臂式机械搅拌器、磁力搅拌器(德国IKA),集热式磁力搅拌器(西安仪贝尔仪器设备有限公司),冷冻离心机(SIGMA),冷冻干燥机(斯沃德仪器设备有限公司),纳米粒度仪(Brookhaven),傅里叶红外光谱仪(Thermo-Fisher),扫描电镜(捷克TESCAN),恒温培养箱(上海一恒仪器有限公司).

1.2 纺粘非织造布的制备

纺粘非织造布的生产工艺流程是:将干燥后的聚丙烯树脂颗粒放入螺杆挤出机熔融加压,经过计量泵定量挤出;经熔体分配过滤板从喷丝板中喷出形成一定细度的初生长丝,经侧吹风装置将初生长丝冷却、正压牵伸装置中的牵伸气流拉伸后在成网帘上形成纤维网;最后经过热加固工序形成非织造布.

本文通过调整工艺参数来探究影响纤维取向度的因素,调整纺粘工艺参数的4 组实验如下,在实验结束后收集制备出的纺粘非织造布,每组实验重复5 次取平均值.

1)原料挤出速度依次为26、27、28、29、30、31g/min,网帘速度为5.6 m/min,牵伸风速为15 m/s,吸风风速为6.8 m/s.

2)网帘速度依次为2.6、3.6、4.6、5.6、6.6、7.6、8.6、9.6 m/min,原料挤出速度为28 g/min,牵伸风速为15 m/s,吸风风速为6.8 m/s.

3)牵伸风速依次为13、14、15、16、17、18 m/s,网帘速度为5.6 m/min,原料挤出速度为28 g/min,吸风风速为6.8 m/s.

4)吸风风速依次为6.2、6.5、6.8、7.1、7.4、7.7 m/s,网帘速度为5.6 m/min,原料挤出速度为28 g/min,牵伸风速为15 m/s.

1.3 抗菌微胶囊的制备

将一定量的壳聚糖粉末放入1%的乙酸溶液中,用磁力搅拌器搅拌至完全溶解.向壳聚糖溶液中滴入适量乳化剂吐温-80,在40°C 水浴温度下搅拌,标为溶液A.取适量葡萄柚精油逐滴加入溶液A中,在900 r/min 的速度下机械搅拌20 min,形成水包油乳液,标为溶液B.将溶液B 逐滴加入到一定浓度的三聚磷酸钠溶液中,并缓慢搅拌,制备成抗菌乳液.将制得的抗菌乳液离心,过滤出沉淀后,用去离子水将沉淀重悬,形成抗菌微胶囊乳液.抗菌微胶囊乳液冷冻干燥48 h,得到微胶囊粉末.

1.4 纺粘非织造布的抗菌整理

将制备的高取向纺粘非织造布用去离子水清洗晾干,再放入抗菌微胶囊乳液中浸渍处理.浴比为 1 :50,浸渍温度为40°C.浸渍1 h 后,在80°C的温度下烘干3 min,再在室温下完全晾干,制备出抗菌非织造布.

1.5 测试与表征

1.5.1 纤维取向度的测量

在实验过程中收集非织造布样品,首先用200 倍率超景深显微镜对不同实验参数布样的整体进行观察,然后用500 倍率超景深显微镜随机选取布样的5 个区域并保存图像.采用直接测角法测量纤维取向,用ImageJ 软件测量纤维与网帘运行方向(MD)的角度,测量图像中10 根纤维的角度,求平均值.纤维取向度f采用Hermans 夹角余弦均方值函数计算如下:

式中,θ为纤维与网帘运行方向(MD)的夹角;取向度f越接近1,则纤维的纵向取向度越高.

1.5.2 纺粘非织造布的力学性能

为了验证非织造布的纤维取向度,对样品进行力学性能的测试.在样品的网帘运行方向(MD)和垂直网帘运行方向(CD),各裁取5块规格为15 cm ×5 cm的样条.在万能试验机上进行拉伸测试,求出每个样品纵横向断裂强力的平均值,算出每个样品的纵横向强力比(MD/CD).纵横向强力比越大,纤维的纵向取向度越高

1.5.3 微胶囊包封率、载药率的测定

首先绘制精油的标准曲线.用无水乙醇将抗菌精油配置成1、2、3、4、5 μg/mL 的乙醇-精油溶液,使用紫外分光光度计在206 nm 测定各浓度溶液的吸光度,以吸光度为纵坐标、抗菌精油浓度为横坐标绘制标准曲线.

然后将抗菌微胶囊乳液在9 000 r/min 下离心,取100 μL 上清液,用无水乙醇定容至10 mL.用分光光度计测定溶液的吸光值,经标准曲线算出游离精油量.包封率为总投入量减去游离量之差与总投入量之比,载药率为总投入量减去游离量之差与微胶囊粉末质量之比:

1.5.4 微胶囊表面形貌观察与粒径测量

将抗菌乳液滴在载玻片上,用另一片载玻片盖住除去气泡,用超景深显微镜观察表面形貌.将抗菌乳液稀释,使用纳米粒度仪对微胶囊粒径进行测量.

1.5.5 微胶囊化学结构表征

用傅里叶红外光谱仪对抗菌微胶囊粉末、壳聚糖粉末、精油进行红外测试,在500~ 4 000 cm-1范围进行扫描,扫描次数为32次.

1.5.6 抗菌非织造布的表面形貌表征

将未经后整理的高取向纺粘非织造布,以及制备出的高取向抗菌纺粘非织造布剪成合适的大小,再贴附在电镜台上,经过喷金处理后,使用扫描电镜观察高取向抗菌纺粘非织造布上微胶囊的分布状态.

1.5.7 抗菌非织造布的抗菌性能测试

采用抑菌圈法对高取向抗菌非织造布的抗菌性能进行测试,检测菌种为大肠杆菌和金黄色葡萄球菌.将非织造布剪成直径为25 mm 的圆形,放入细菌培养基中.培养基在37°C 恒温条件下培养24 h,然后观察抑菌圈,每种菌种的抗菌实验重复5次.

2 结果与讨论

2.1 纺粘非织造布的图像采集

用200 倍率超景深显微镜对不同实验参数布样的整体进行观察,如图1-a 所示;用500 倍率超景深显微镜随机选取布样的5 个位置,如图1-b 所示.保存图像进行后续纤维取向度的测量.

图1 高取向纺粘非织造布超景深显微镜图像

2.2 纺粘非织造布取向度的影响因素

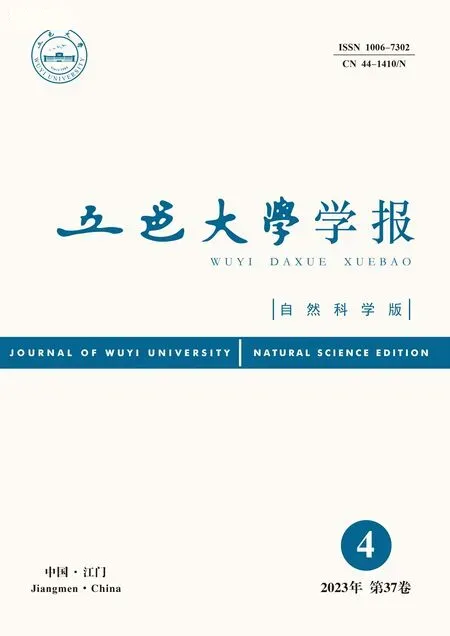

2.2.1 网帘速度对纤维取向的影响

图2-a显示:网帘速度从2.6 m/min 提高到9.6 m/min,非织造布纤维取向度f从0.148增长到0.441;图2-b显示:网帘速度从2.6 m/min 提高到9.6 m/min,非织造布纵横向拉伸比从1.603增长到3.054;图2-c显示:当网帘速度超过7.6 m/min 时,纵向断裂强力已经减小到30 N 以下,显示纺粘非织造布纵向强力过小.即,网帘速度提高,纤维的纵向取向度增大,非织造布中纤维整体沿纵向取向的趋势更明显.

图2 网帘速度对纤维取向的影响

分析认为,纤网铺网速度的纵向分量会随着网帘频率的提高而增大,但其横向分量保持不变,其结果导致纤维在整体上趋于沿纵向排列[9].随着网帘速度的提高,纤维在牵伸器出口到网帘上停留的时间会减少,使得纤维以平直的方式落在网帘上.因此,网帘速度的提高可以使纤维的纵向取向度增大;但当网帘速度超过7.6 m/min 时,非织造布的克重降低,导致其纵向断裂强力过低.

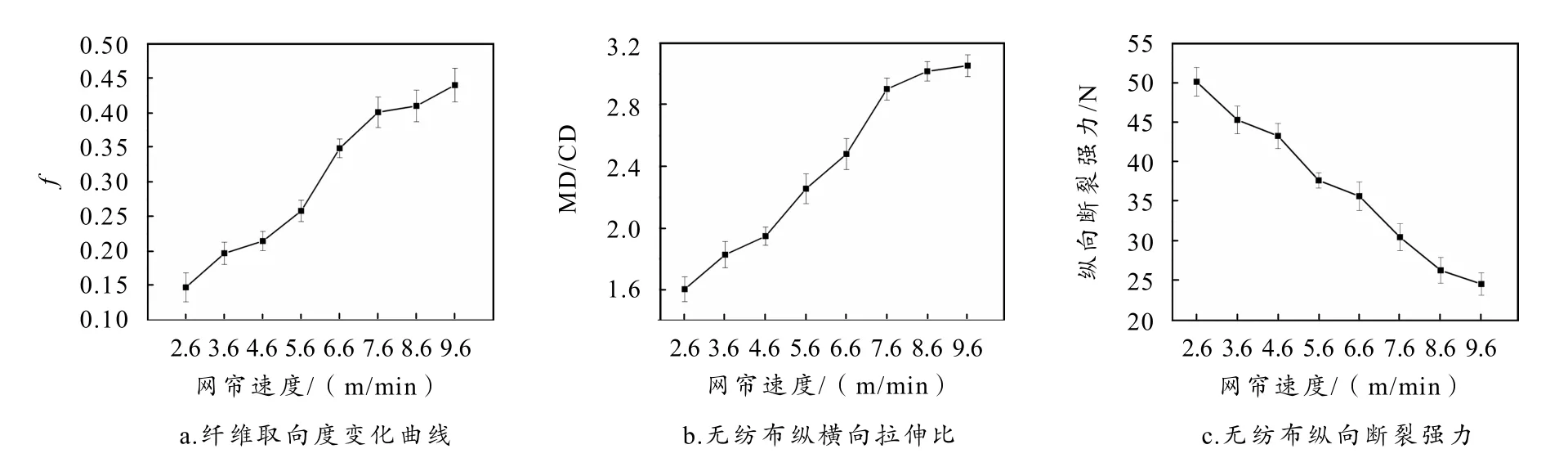

2.2.2 原料挤出速度对纤维取向的影响

如图3所示:随着原料挤出速度从26 g/min 提高到31 g/min,纤维取向度f在0.22和0.25之间波动,其纵横向拉伸比从1.947上升到2.376,同时纺粘非织造布的纵向断裂强力有明显提高.即,原料挤出速度对纤维取向度的影响不明显.分析认为,随着原料挤出速度的增加,作用在熔体细流单位流量上的气流拉伸力会减小,使纤维的拉伸程度降低,纤维直径变大.因此,原料挤出速度对纤维取向排列的变化不明显,但会增大纺粘非织造布的纵向断裂强力.

图3 原料挤出速度对纤维取向的影响

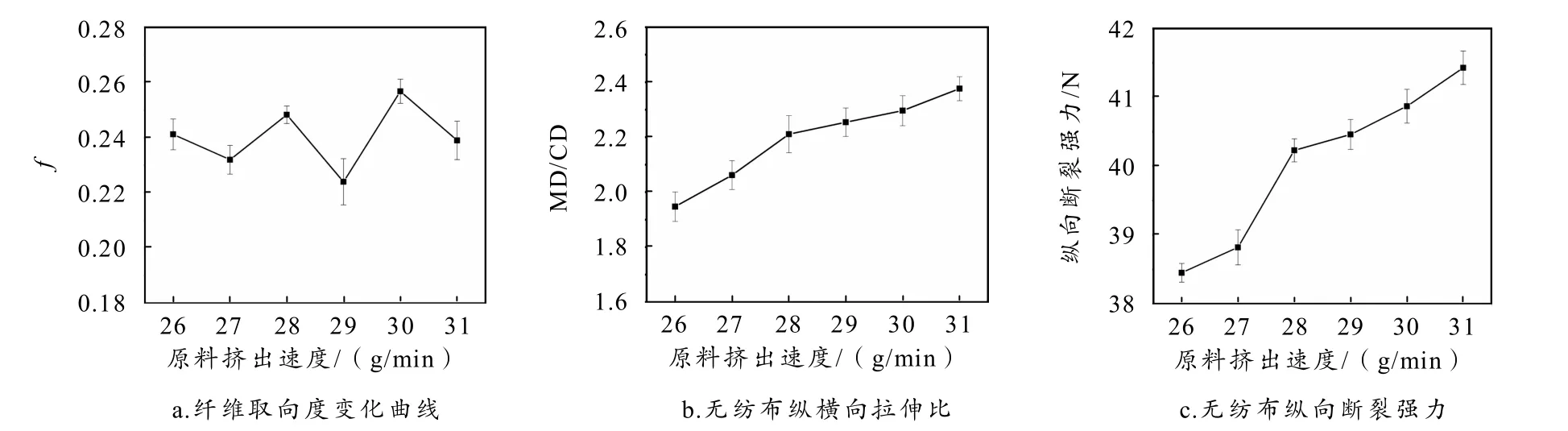

2.2.3 牵伸风速对纤维取向的影响

如图4所示:随着牵伸风速从13 m/s 提高到18 m/s 时,纤维取向度f从0.194增长到0.248又下降到0.196,呈现先增后减的趋势;非织造布纵横向拉伸比从1.918增长到2.491后也有回落的趋势.即,适当的牵伸风速可以使纤维取向度增大.分析认为,随着牵伸风速的增大,正压牵伸风会向网帘行进方向给纤维增加力,使纤维沿着纵向铺在网帘上,但过快的风力(牵伸风速超过16 m/s 时)会影响纤维的排列,导致纤维在网帘上趋于无序排列,使得纤维取向度又下降.

图4 牵伸风速对纤维取向的影响

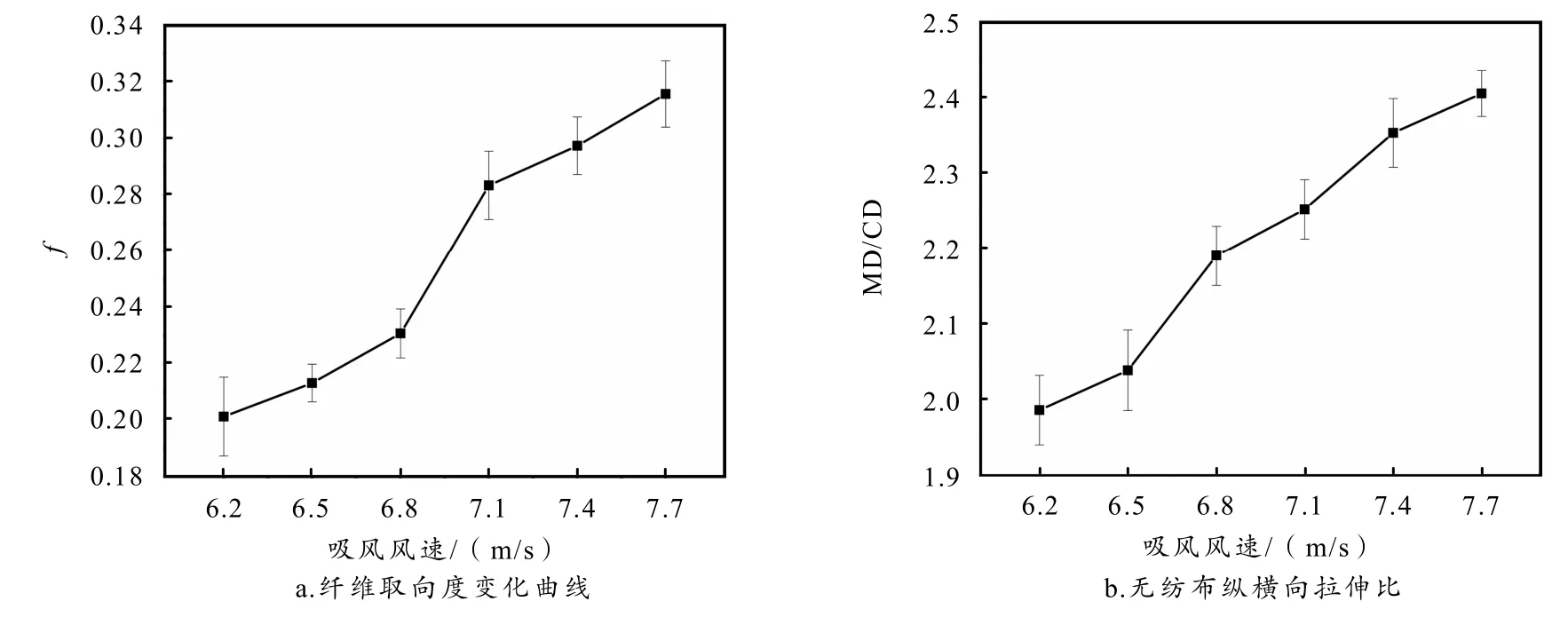

2.2.4 吸风风速对纤维取向的影响

如图5所示:吸风风速从6.2 m/s 提高到7.7 m/s,纤维取向度f从0.201增长到0.316,非织造布纵横向拉伸比从1.987增长到2.406.即,增大吸风风速,可以增加纤维纵向取向度.分析认为,吸风的作用是把纤维吸附在网帘上以免被牵伸风吹散,吸风风速增大纤维网能更好地贴附在网帘上.

图5 吸风风速对纤维取向的影响

2.3 抗菌微胶囊制备工艺的优化

2.3.1 芯壁比对微胶囊包封率和载药率的影响

在恒定乳化剂和三聚磷酸钠的浓度下,改变抗菌精油的投入量,进而改变芯壁比.如图6所示,当芯壁比从 1 :0.4增长到 1 :1.4 时,微胶囊包封率呈现先增后减的趋势.当芯壁比为 1 :1时,测得最大包封率为62.38%,之后再增加精油量,微胶囊的包封率开始下降.在芯壁比超过 1 :1后,微胶囊的载药率也稳定在28%左右.产生这种结果的原因可能是随着芯材含量的增加,其负载量已饱和,相对于加入精油的总量,比例降低[10].故制备微胶囊的最佳芯壁比为 1 :1.

图6 芯壁比对微胶囊包封率和载药率的影响

2.3.2 TPP对微胶囊包封率和载药率的影响

如图7所示:固定芯壁比和乳化剂的用量、改变三聚磷酸钠(TPP)的质量浓度,当其从0.2 mg/mL增加到1.2 mg/mL 时,微胶囊的包封率呈现先增后减的趋势.ρTPP为0.8 mg/mL 时,包封率为63.23%,之后微胶囊包封率明显下降.这是因为TPP浓度过大,过量的带负电荷的磷酸基团无法与壳聚糖交联成纳米液滴,在搅拌时,纳米乳液间相互碰撞而粘连形成了更大的聚集体,进而絮凝沉淀,使得包封率降低[11].同样,包封率的下降也导致载药率的下降.故,TPP最佳质量浓度为0.8 mg/mL.

图7 TPP对微胶囊包封率和载药率的影响

2.3.3 乳化剂对微胶囊包封率和载药率的影响

如图8所示:恒定芯壁比和TPP浓度、改变乳化剂吐温-80的用量,当乳化剂用量从200 μL 增加到1 200 μL 时,微胶囊的包封率呈上升趋势.在乳化剂用量为1 000 μL 时,包封率达到60.64%,后面开始下降.这是因为随着乳化剂用量的增加,抗菌乳液更稳定并有助于包封率的提高;而当其用量过大时,乳化剂会粘附在液滴表面,不利于液滴的形成[12].乳化剂会使微胶囊彼此粘连,不利于精油的包封,导致包封率和载药率下降.故,乳化剂的最佳用量为1 000 μL.

图8 乳化剂对微胶囊包封率和载药率的影响

2.4 抗菌微胶囊的相关表征

2.4.1 抗菌微胶囊表面形貌观察与粒径测量

图9-a为抗菌微胶囊乳液的超景深显微镜图,可以看出乳液中的微胶囊为规整的球形,表面光滑、具有明显的壳核结构,证明了精油被包裹在壳聚糖内部.图9-b显示,微胶囊平均粒径475 nm 左右,粒径较小.

图9 微胶囊表面形貌和平均粒径

2.4.2 抗菌微胶囊的红外表征

使用FTIR对壳聚糖粉末、抗菌精油和微胶囊的化学成分进行分析.如图10所示:壳聚糖在2870 cm-1(—CH拉伸)、1 590 cm-1(苯基)、1 021 cm-1(C—O—C拉伸)显示出特征峰;抗菌精油的红外光谱出现大量特征峰,说明存在多种挥发性化合物,精油中的特征峰1375 cm-1、1 642 cm-1、2 145 cm-1均出现在微胶囊的光谱中;微胶囊的 2 891 cm-1(C—H伸展)强度增加,这是因为包埋精油后C—H的含量上升,证明精油被包埋成功.

图10 壳聚糖、精油和微胶囊的红外光谱图

2.5 抗菌非织造布的表征与测试

2.5.1 抗菌非织造布表面形貌表征结果

扫描电镜观察发现,未经处理的高取向纺粘非织造布纤维表面光滑,无其他附着物(图11-a);而高取向抗菌纺粘非织造布,其纤维表面附着了形状不规则的小颗粒(图11-b),这些颗粒就是包裹了抗菌精油的微胶囊.

图11 高取向纺粘非织造布的扫描电镜图

2.5.2 抗菌非织造布抗菌性能测试结果

如图12所示,抗菌非织造布对大肠杆菌和金黄色葡萄球菌均有抗菌性,测得培养基中抑菌圈直径分别为26.5 mm 和27 mm.证明微胶囊抗菌效果良好,并具有广谱抗菌性.

图12 抑菌圈实验图

3 结论

本文采用狭缝正压牵伸纺丝工艺,通过调整牵伸风速、吸风风速、网帘速度与原料挤出速度等工艺参数,制备得到纵向高取向纺粘非织造布,其纤维取向度为0.4.采用乳化交联法,通过调整芯壁比、乳化剂用量与三聚磷酸钠浓度等工艺参数,探究出壳聚糖-葡萄柚精油抗菌微胶囊的最佳制备工艺.并通过浸渍法将微胶囊整理在高取向纺粘非织造布上,最终得到高取向抗菌纺粘非织造布.本文制备的高取向抗菌纺粘非织造布具有优异的纵向拉伸强力和抗菌性能,可以应用于医疗卫生领域中的纺织产品.