大采高工作面煤壁稳定性分析及控制技术研究

付宝杰,陈晓东

(安徽理工大学 矿业工程学院,安徽 淮南 232001)

0 引言

煤层开采导致上覆岩层发生位移,原来的岩体应力发生改变,在煤壁前方形成了一个应力集中区域。这个应力集中区域使得煤壁前方的煤体受到损伤,当工作面进行回采时,如果煤壁的应力超过了它的强度极限,就会导致工作面出现煤壁崩落的现象。影响煤壁崩落的因素很多,包括自然因素和生产技术因素。自然因素有:煤体内部的节理裂隙发育情况、前方应力集中区域的大小、煤层埋藏深度、开采高度、煤体的内摩擦角和内聚力等。生产技术因素有:支架的支护能力、支架侧板对煤壁的水平推力、每次推进的距离、工作面的长度、工作面的推进速度和工作面与水平线的夹角等。

文献[1]采用理论分析、室内试验和现场实测等手段分析了支架刚度对煤壁稳定性的影响。文献[2]建立了一个力学模型,研究了煤壁、支架和顶板之间的关系。分析了煤壁压力与支架工作阻力之间的关系,并通过数值模拟研究了不同支护强度下煤壁的变形和破坏特征。文献[3]提出了将控制煤壁片帮的切入点放在液压支架上,通过采用理论分析和数值模拟相结合的方法研究了综采液压支架初撑力为0~5000kN时对煤壁稳定性的影响规律。基于莫尔-库伦准则,文献[4]对大采高工作面煤壁稳定性进行了理论分析,揭示了煤体强度与煤壁受力之间的关系。文献[5]利用煤壁力学模型,分析了工作面前方支承压力与煤层压缩角之间的关系。文献[6]构建了结构力学模型,该模型采用最小势能原理来计算煤壁垂直变形量和实际顶板载荷。文献[7]综合采用数值计算、理论分析和现场实测的方法,研究了不同采厚条件下大倾角大采高工作面煤壁应力、位移分布特征;建立了煤壁垂向力学模型,确定了煤壁失稳临界条件,揭示了采厚变化对煤壁稳定性作用机理。文献[8]通过构建顶板、煤壁和支架的系统力学模型,并进行敏感度分析来研究影响煤壁稳定性的因素。实验模拟表明,煤壁稳定性与采高、支架工作阻力、煤壁压力和煤体强度有关。

研究煤壁的破坏机理和破坏形式是一个重要的课题[9-14]。煤体刚度破坏理论被广泛采用,并分析了采高对煤壁片帮的影响。然而,在厚硬顶板开采时,煤壁失稳机理及顶板的破断距离和煤壁片帮之间关系的研究较少。在分析煤壁失稳机理的同时,顶板不同的破断步距也会影响顶板对煤壁载荷的大小,进而影响煤壁的稳定性。本文基于顶板破断步距因素建立了大采高开采条件煤壁片帮模型,并用煤壁楔形体结构力学理论分析得到了煤壁稳定性系数及影响煤壁稳定性系数的因素,在假设其他影响因素不变的情况下,本文针对破断步距对煤壁稳定性的影响,通过数值模拟分析得出了合理的顶板破断步距及对煤壁稳定性的影响。

1 煤壁片帮机理研究

煤壁片帮的原因在不同的煤层地质条件下有所不同,但总体上可以归纳为两种破坏方式:拉裂破坏和剪切破坏。文献[15]的研究提出,硬煤中常发生拉裂破坏,而软岩煤层中常发生剪切破坏。当顶板垂直压力下产生的水平拉应力超过软岩的许用应变时,它可以通过煤体的横向变形和螺旋变形释放,从而避免拉裂破坏。但是,剪应力难以释放,

当其值超过煤体的抗剪强度极限时,就会发生剪切破坏。本文研究的煤层属于较软煤体,因而剪切破坏为其主要破坏形式。

根据工作面片帮几何特征的观察情况及分析,其几何特征可简化为楔形体结构模型[16-17],通过分析楔形体的稳定性,来反映煤壁的稳定性,为此建立楔形体力学分析模型,通过对模型的稳定性分析得到煤壁楔形体的失稳判据。

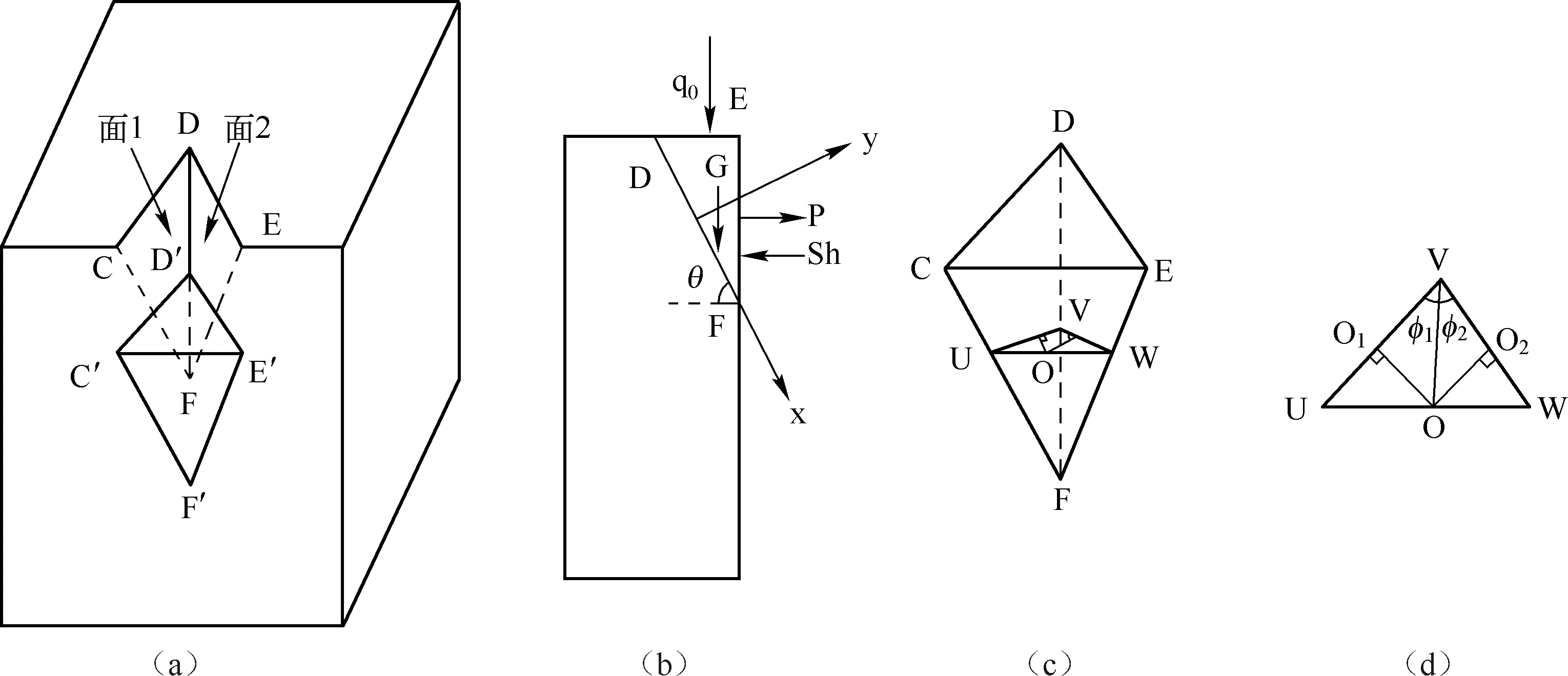

如图1所示,由裂纹膨胀形成的结构面为面1和面2,两结构面的交线为DF,形成一个以CDEF为顶点的楔形体。楔形体自重为G,煤壁处顶板的载荷为q0(单位:MPa),卸荷力为P,由帮护板提供的水平支撑力为Sh,面1与面2的交线与水平方向的倾角θ(单位:rad),为建立如图1(b)所示的坐标系,以交线DF为x轴,垂直于交线DF向外的轴为y轴,垂直于交线DF的力N为

图1 煤壁楔形体稳定性分析模型图

N=(q0+G)cosθ+(Sh-P)sinθ

(1)

平行与结构面交线DF的力τ为

τ=(q0+G)sinθ-(Sh-P)cosθ

(2)

如图1(c)(d)所示,将N分解为垂直于结构面1的NⅠ和垂直于结构面2的NⅡ,假设通过结构面1和结构面2的交线DF的铅垂面与两结构面的夹角分别为φ1和φ2,楔形体的滑动方向与两结构面的交线方向平行,则

NⅠ=Nsinφ1,NⅡ=Nsinφ2

(3)

楔形体稳定性系数M可表示为

(4)

式中,μⅠ和μⅡ分别为结构面1和结构面2的滑动系数;CⅠ和CⅡ分别为结构面1和结构面2的内聚力;SⅠ和SⅡ分别为结构面1和结构面2的滑面面积。

联立式(1)(3)和(4)解得稳定性系数M的表达式,见式(5)。当M<1时,煤壁楔形体将会发生失稳破坏,进而引起煤壁片帮;当M≥1时,煤壁稳定性很高,不易发生片帮。

(5)

假设φ1=φ2,μⅠ=μⅡ,CⅠ=CⅡ,SⅠ=SⅡ,通过控制变量来研究楔形体的稳定性与煤壁处的顶板载荷、卸荷力及交线DF倾角的关系,式(5)可简化为

(6)

由式(6)可以看出煤壁处的顶板载荷q0、卸荷力P、交线DF倾角θ的影响与楔形体的稳定性有关,其中卸荷力和结构面交线倾角的影响较为显著。为了分析这些参数对楔形体稳定性的影响机制,本文采用控制变量法,固定其他参数,改变一个参数的值,观察楔形体稳定性的变化。控制变量法分析的结果如图2所示。

图2 M与q0,P,θ的关系图

如图2所示,顶板对煤壁的载荷q0越大,M的值越小,说明顶板对煤壁的载荷q0与煤壁的稳定性成反比。

结合顶板破断步距的公式

(7)

式中,h为采高,σt为顶板抗拉强度,q0为顶板对煤壁的载荷,结合工作面开采条件,计算得出实际顶板破断步距为24.6m。再联立公式(6)和公式(7),

(8)

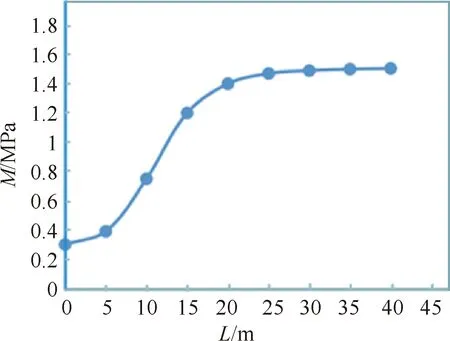

由式(8)得出煤壁稳定性系数与破断步距如图3所示。

图3 M与L的关系图

如图3所示,随着破断步距L的增大,煤壁稳定性系数M的值随之增大。当破断步距增大到一定程度,即L为20m时,M的增加趋于平缓。因此,控制顶板合理的破断距,可使煤壁稳定性系数增加,从而增加煤壁的稳定性。由此,提出预裂切顶方案。

在实施预裂切顶方案时,通过预裂切顶来实现超前预裂顶板,弱化顶板间应力的传递。取破断步距分别为15m、20m、25m,通过数值模拟效果来对比不同破断步距对煤壁稳定性的控制效果。

2 预裂切顶数值模拟研究

2.1 工作面概况

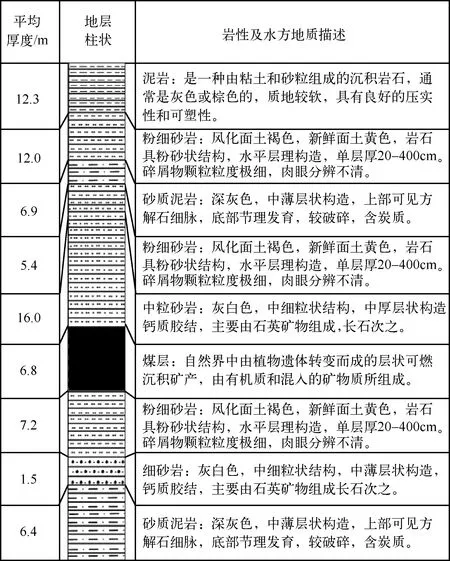

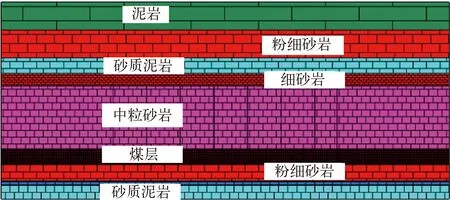

张集矿14121工作面为首采工作面,首采面煤厚3.54~8.8m,平均7.0m,为稳定可采的厚煤层,采用一次采全高。煤层倾角4°~7°,平均5.4°。顶板为巨厚层砂岩直覆顶板,岩性为细砂岩、中粒砂岩及砂质泥岩互层,以中粒砂岩为主,钙质胶结为主,砂岩成分以石英长石为主,坚硬,裂隙较为发育,局部含水,厚度为14.22~20.9m,平均16.0m,砂岩顶板抗压强度25.67~134MPa,抗拉强度2.26~7.8MPa。岩层位置关系如图4所示,直接底为粉细砂岩,厚度为4.9~9.2m,平均7.2m,老底为砂质泥岩,厚度为5.2~6.9m,平均6.4m。

图4 工作面岩性直方图

2.2 模型建立

采用UDEC模拟软件对开采过程中岩体破坏进行分析采用莫尔库仑(Mohr-Coulomb)屈服准则,并建立150m×300m数值模型,模型顶部施加等效于覆岩重力的均布载荷10.79MPa,具体如图5所示。

图5 工作面模型示意图

通过在模型中添加监测点来监测模型信息,这些监测点可以分析煤层开采过程中,工作面前方的超前支承应力与塑性区中煤壁在水平方向上的位移。通过这些数据,可以更好地了解切顶效果,并为进一步的分析提供依据。

2.3 数值模拟分析

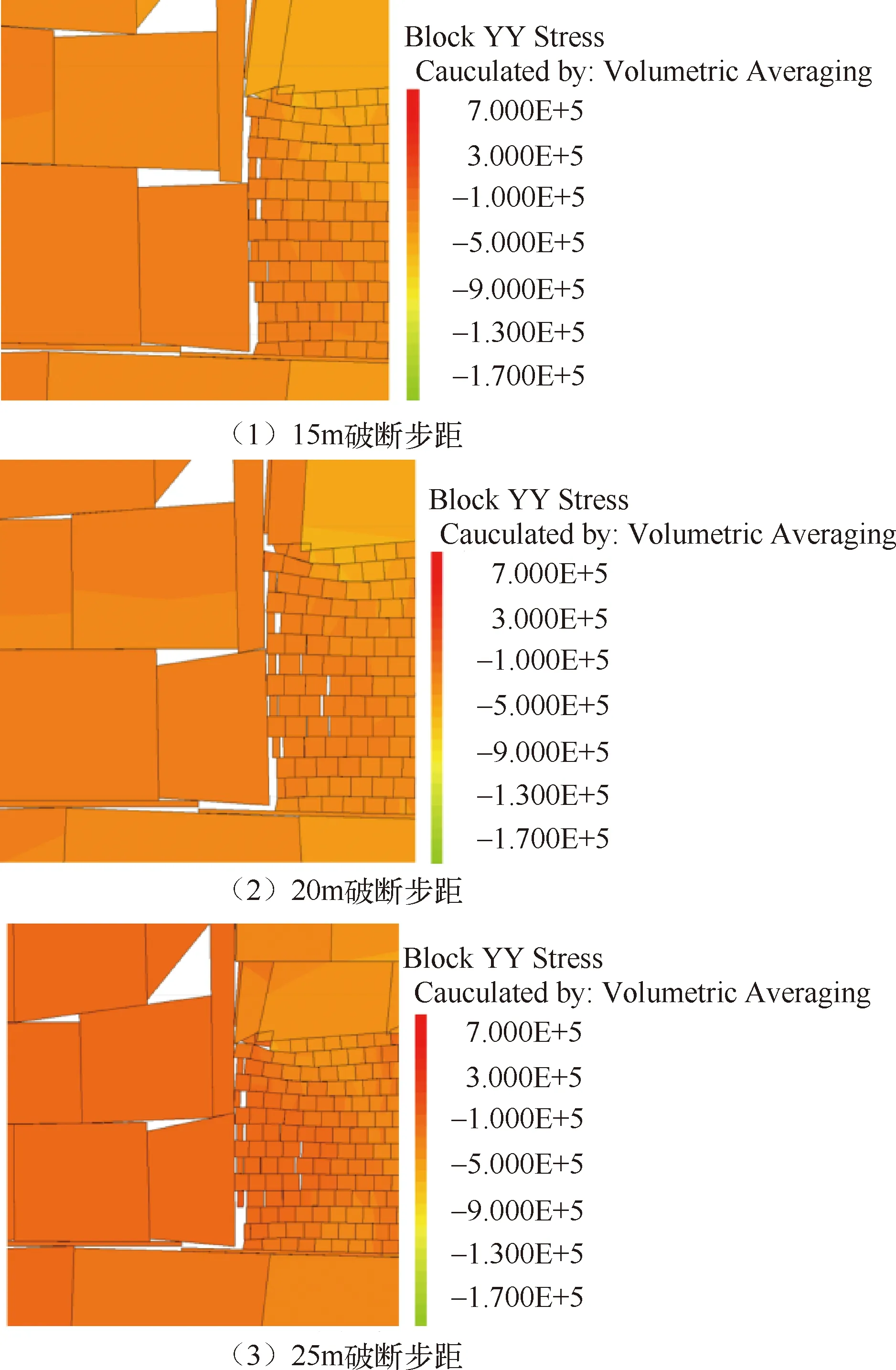

由图6所示的煤壁前方应力云图可知,在工作面开采过程中,工作面煤壁前方出现了应力集中现象。当顶板厚砂岩以15m破断距超前破断时,煤壁3~5m范围出现屈服,应力降低最明显。当顶板厚砂岩以20m破断距超前破断时,煤壁7~8m 范围出现屈服,应力降低明显。当顶板厚砂岩以25m破断距超前破断时,煤壁8~10m范围出现屈服,应力降低最少。应力状态分析得出随着破断步距的减小,煤壁前方应力水平降低越明显。

图6 不同破断步距下煤壁处垂直应力图

在大采高工作面开采过程中,应力的重分布作用在煤壁前方形成超前支承压力,对煤壁稳定性产生影响。在超前支承压力的作用下,煤壁会产生新的节理和裂隙,并与原生裂隙贯通,形成破裂区和塑性区。破裂区的煤壁受采动影响,裂隙发育程度高,对开采扰动较敏感,容易失稳发生片帮。当超前支承压力大于破裂区煤体残余强度时,煤体会发生破坏,载荷向煤壁深部传播,支承压力峰值发生迁移。

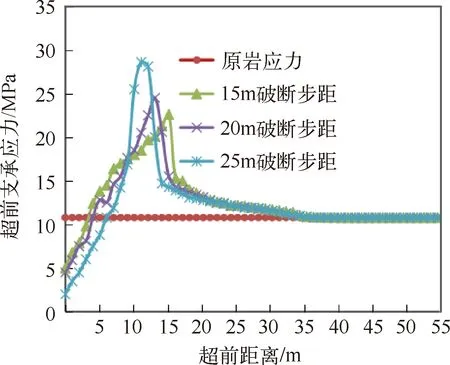

如图7所示,超前支承应力呈单波峰状态,靠近煤壁处最低为2MPa左右,随着煤壁距离增加,超前应力逐渐增大,不同破断距步距下的超前支承应力峰值不同,随着破断步距的增加,超前应力峰值逐渐增加,15m破断步距时,应力峰值为22.6MPa,25m破断步距时应力峰值为28.3MPa,对比下降20.1%。且破断步距越小,其超前支承应力峰值离煤壁越远,且应力集中系数越小,也就意味着煤壁前方直接顶及煤体承受压力更小,煤壁受到破坏的可能性越低。但是,破断步距越小,煤壁处的承载力越大。当破断步距为15m时,煤壁处承载力为5.1MPa,当破断步距为25m时,煤壁处的承载力为2.3MPa。可见,破断步距为15m时,煤壁处承载力明显增加。超前工作面煤壁40m,应力水平逐渐恢复为原岩应力水平。其中,从距煤壁5m到距煤壁20m,应力值下降幅度最大;从距煤壁20m到40m,应力下降平缓。

图7 不同破断步距工作面超前应力分布图

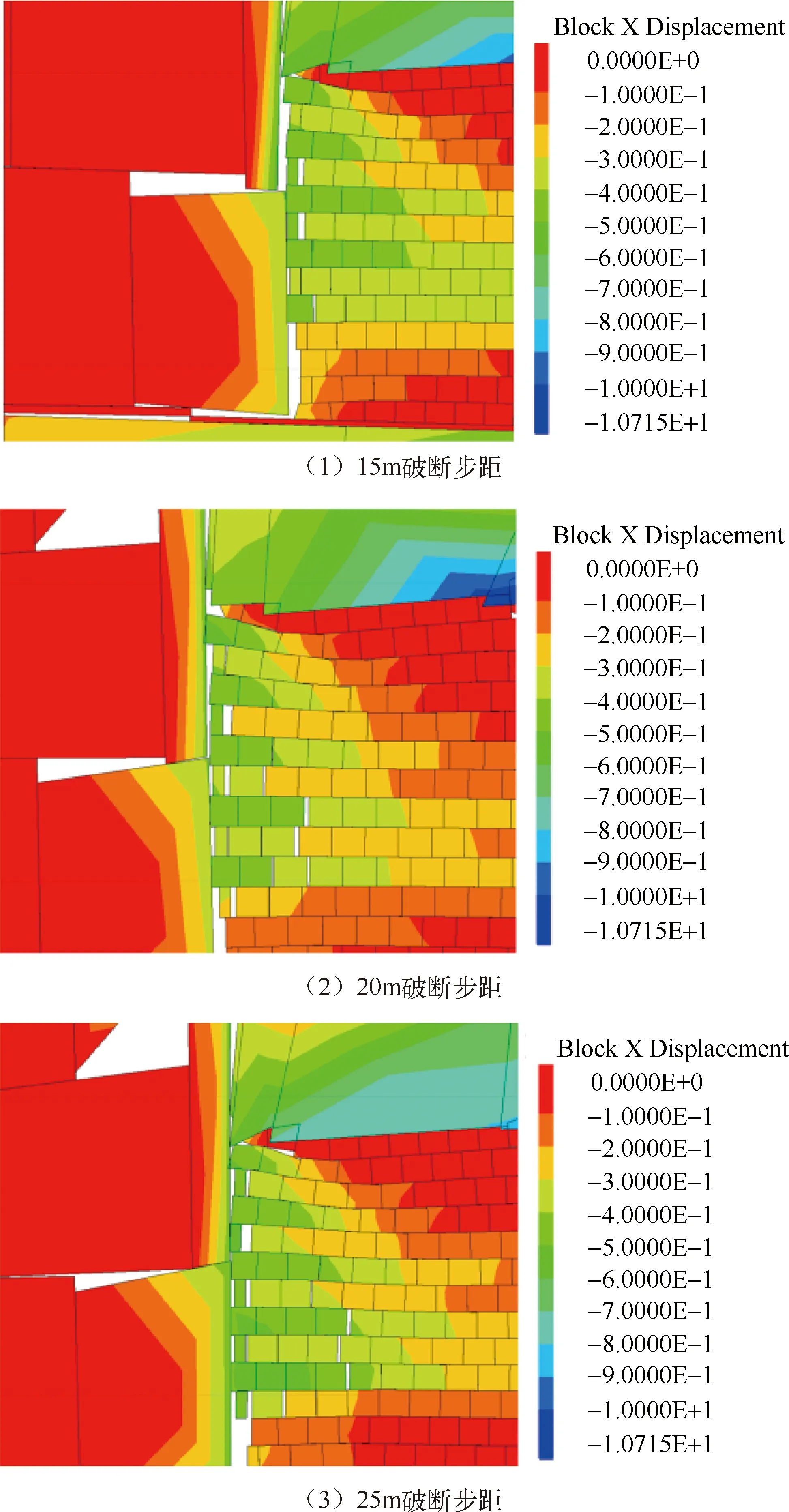

图8、图9分别为不同破断步距下煤壁覆岩结构图及不同破断步距下煤壁水平方向位移数据图。从图8和图9中可以看出,随着煤层开采,上覆岩层及煤壁均发生了一定程度上的运移,煤壁沿着采空区方向发生破坏并产生移动,且随着破断步距的增加,煤壁破坏程度也逐渐增大。当破断步距为15m时,煤壁最大水平位移量为0.42m,破断步距为20m 时,煤壁最大水平位移量为0.56m,破断步距为25m时,煤壁最大水平位移量为0.65m,相较于25m破断步距下的煤壁最大水平位移,15m破断步距下的煤壁最大水平位移下降了35.3%,对煤壁的水平位移在一定程度上起到了限制作用。

图8 不同破断步距下煤壁水平位移图

图9 不同破断步距下煤壁水平方向位移数据图

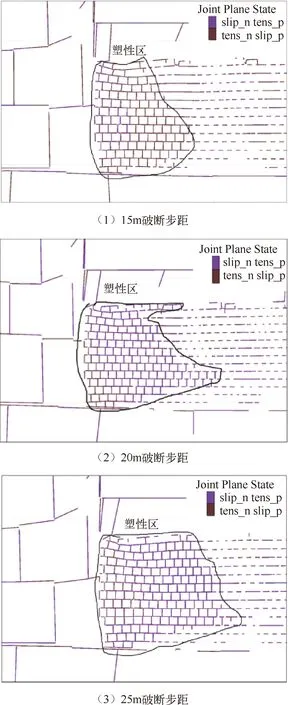

如图10所示,不同破断步距下煤壁处的塑性区范围也不同。随着破断步距的增加,煤壁处的塑性区的范围也在增加。15m破断步距时的塑性区范围相较于25m破断步距时的范围减小了近30%。

图10 不同破断步距下煤壁处塑性区图

通过实施预裂切顶来合理控制破断步距,通过减小顶板对煤壁的载荷,从而提高煤壁稳定性。通过对数值模拟进行研究,最终选择合理的破断距离为15m,即每隔15m对顶板进行超前预裂爆破切顶。

3 煤壁稳定性控制技术

3.1 煤壁稳定性控制

根据式(6)可以看出,增加楔形体的稳定性,有利于控制煤壁片帮,调节顶板对煤壁的载荷q0,降低卸荷力P。同时,提高护帮阻力可以减弱卸荷力P对煤壁的作用,对煤壁稳定性有很好的控制作用。

另外,通过实施预裂切顶来合理控制破断步距,可以减小煤壁处应力集中系数及煤壁最大水平位移,从而提高煤壁稳定性。

3.2 预裂切顶控制技术

厚砂岩直覆顶板在煤层开采过程中的破断会造成巨大的煤矿安全隐患,开采过程中由于其顶板为巨厚层砂岩,其破断会引起煤壁片帮事故,很大程度上影响了工作面的安全开采,结合张集矿14121工作面开采情况,提出预裂爆切顶方案,通过切顶来弱化岩层间力的传递效果,从而有效减小顶板对煤壁的载荷作用,从而增加了煤壁的稳定性。

根据张集矿14121工作面现状及钻孔的岩性特点,在保证安全和效益的前提下,采用深孔爆破的方式对直接顶进行预裂爆破。具体施工方案:沿回采巷道平行工作面超前深孔爆破放顶。

设计14121工作面面长120m,并采用超前预裂方式对厚硬砂岩顶板进行预裂切顶[18-21]。具体设计为:

回采巷道各切顶钻场间距为15m,炮眼采用扇形孔的布置方式,以增强爆破的剪切作用,进一步降低厚硬顶板的整体性。同时,根据基本顶预裂爆破高度计算公式,计算可得切顶高度为16m。轨道巷、运输巷每个钻场布置4个钻孔,孔间距1m,在巷道肩窝处开孔,终孔高度16m,封孔高度5m,回采巷道内爆破方案如图11所示。

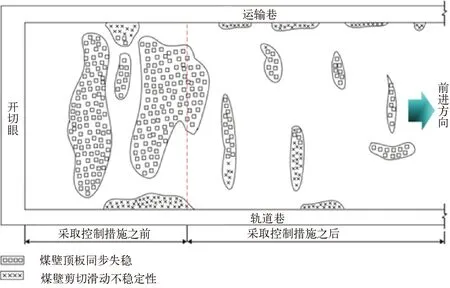

如图12所示,通过对比预裂爆破切顶控制措施前后的效果,可以看出煤壁顶板的同步失稳以及煤壁剪切滑动不稳定性在切顶的作用下都大大降低,说明合理的控制破断步距可以有效地增加煤壁稳定性,降低煤壁失稳的概率。

图12 工作面控制措施前后对比图

4 结论

(1) 通过对煤壁楔形体结构力学分析,得到楔形体失稳依据系数M,随着M的减小,楔形体失稳概率增加,当M<1时,煤壁会发生失稳。

(2) 当控制其他影响因素不变时,随着顶板破断步距的增大,楔形体的稳定性减小,煤壁片帮事故率上升。

(3) 通过对比不同破断步距下煤壁的应力及覆岩结构图可知:随着煤层的开采,15m的破断步距相较于25m的破断步距能使超前应力峰值下降20.1%,煤壁处水平方向最大位移量减小35.3%,煤壁处塑性区范围减小了近30%,减小了煤壁破损程度,提高了煤壁片帮的防治效果。