市域铁路双线简支箱梁支架预压技术研究

武相坤 WU Xiang-kun;王小兵 WANG Xiao-bing;张元师 ZHANG Yuan-shi;钱栋栋 QIAN Dong-dong

(①中车智能交通工程技术有限公司,北京 100078;②江苏中车城市发展有限公司,无锡 214105;③中国铁路沈阳局集团有限公司工电检测所,沈阳 110001)

0 引言

支架体系作为现浇简支箱梁施工的重要环节,其施工安全及质量效果对工程尤为重要。为保证现浇简支箱梁支架方案的安全可靠性、消除各级非弹性变形,同时也为了便于对梁体进行线形控制,施工时能够准确地设置梁体预拱度,需对箱梁现浇支架体系进行预压[1-4]。

1 工程概况

台州市域铁路温岭火车站特大桥上部结构梁共有140跨,分为四种结构形式,其中简支箱梁104跨,三跨连续梁10联,五跨连续刚构1联及63.2m提篮拱桥1座。

本工程现浇双线简支箱梁线间距为4.0~4.8m,主要跨径有25m、30m、35m、40m,均采用单箱单室截面。简支箱梁按照减震等级可划分为高等减震和中等减震两种形式,按照声屏障区段可划分为直立式声屏障和封闭式声屏障梁体,按照梁跨曲线布置可划分为直线梁和曲线梁。

跨径≤35m箱梁线间距4m时顶板宽10.6m,当线间距大于4m时采用翼缘板平直段加宽进行调整。跨中标准断面顶板厚25cm,底板厚28cm,腹板厚48cm,梁端顶板、底板及腹板局部向内侧渐变加厚,至支座处顶板厚50cm,底板厚90cm,腹板厚173.5cm,梁端横隔板厚1.1m。中等减振箱梁跨中截面中心线处梁高2.05m,高等减振箱梁跨中截面中心线处梁高2.15m,支座中心处梁高均为2.25m。

跨径40m箱梁线间距4m时顶板宽10.6m,当线间距大于4m时采用翼缘板平直段加宽进行调整,标准断面顶板厚34cm,底板厚30cm,腹板厚48cm,梁端顶板、底板及腹板局部向内侧渐变加厚,至支座处顶板厚75cm,底板厚90cm,腹板厚222cm,梁端横隔板厚1.3m。中高等减振箱梁跨中截面中心线处梁高均为2.65m。

简支梁截面形式均为单箱单室变截面结构,箱梁腹板内侧与顶、底板相交处采用直倒角过渡,腹板外侧与顶板翼缘间以R=100cm圆弧角相连,底板两侧设置R=15cm圆弧倒角。为保证桥面排水通畅,箱梁顶板设置2%的V字型横向排水坡,桥面积水经箱梁内排水管排出。

现重点对跨度35m的简支箱梁进行预压试验,以便对后续支架预压提供数据及经验。

2 简支梁支架设计

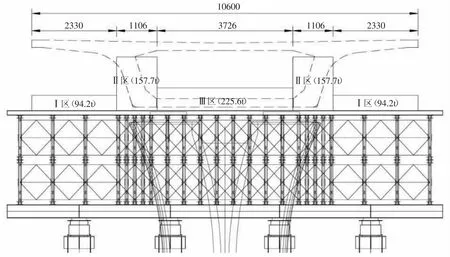

施工支架采用钢管立柱+双层贝雷梁支架结构型式。主梁之上的二次分配梁最大截面处采用24排双层普通型贝雷片,顺桥向布置,墩帽外侧8片贝雷梁按全桥通长布置。

从混凝土梁底开始从上到下,支架体系各组成部位依次为:①简支箱梁侧模、底模+10cm×10cm方木;②横向布置I16b分配梁;③双层贝雷梁;④I45b型钢双拼横梁;⑤砂筒落架装置;⑥钢管立柱支架、立柱间平联及墩身附着。其力学传递程序:现浇箱梁砼→模板方木→I16b工字钢横向分配梁→预拱度调整块→贝雷纵梁(3m×1.5m)→支撑横梁(2I45b)卸落砂筒装置→钢管柱式支墩(Φ630×8mm)→承台顶或现浇砼基础顶。

3 支架预压重量

预压采用在整个桥宽范围内按均布荷载形式对称加载,以免支架失稳。根据箱梁截面面积分配,箱梁具体重量分配如图1所示。

图1 箱梁支架预压重量分配图

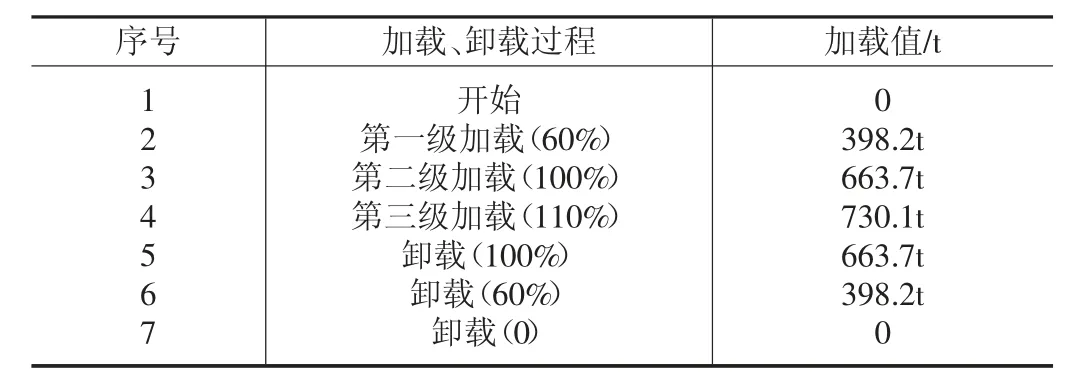

支架预压分3级(60%、100%、110%)进行,预压总重量为梁重量的1.1倍,堆载过程中随时观察支架变形情况。支架预压选用砼块(0.9m×0.95m×1m的C20混凝土预制块,重2.05t)进行预压施工。预压荷载应不小于最大施工荷载的1.1倍,并采用预压块按照最大施工荷载的60%、100%、110%分三次加载,加载时应根据梁体中部、腹板下部、翼缘板下部荷载分别加载。加载重量偏差应控制在同级荷载的±5%以内,加载过程中如发生异常情况时应立即停止加载,经查明原因并采取措施保证支架安全后方可继续加载。加载布置应均匀对称进行,避免偏载,严禁集中加载和卸载。根据设计图纸,支架预压重量分级加载如表1。

表1 35m现浇箱梁预压分级加载及卸载重量统计表

4 预压加载

4.1 加载程序

现浇支架预压加载分三级进行:0→60%→100%→110%(预压重量)加载。每一级加载发现局部变形过大时就立即停止加载,查明原因后继续加载。预压时每级加载完成1h后进行支架各监测点变形观测,以后间隔6h监测一次,当连续两次测量变形值均不大于2mm即认为支架稳定,可继续加载。当最后一级加载完成,间隔6小时观测各点位移量,当连续12h监测位移平均值之差不大于2mm时即认为支架稳定,方可卸载。

4.2 加载预压步骤

现浇管桩支架预压加载分三级0→60%→100%→110%(预压重量)加载。每个中间过程均需要测量相应的观测点数据,预压完毕后,将数据汇总整理。

①加载60%荷载时,对支架所有观测标记点进行测量,做好记录,如发现局部变形过大时就立即停止加载,查明原因后继续加载。加载完成1h后测量一次观测点的变化值,当连续两次变形值均不大于2mm即认为支架稳定,方可进行下一步加载。

②加载100%荷载时,对支架所有观测标记点进行测量,做好记录,如发现局部变形过大时就立即停止加载,对支架体系进行分析、对该补强的地方进行补强后方可继续加载。加载完成1h后测量一次观测点的变化值,当连续两次变形值均不大于2mm即认为支架稳定,方可进行下一步加载。

③现浇支架加载至箱梁施工荷载的110%状态并静置1h后,对支架所有观测标记点进行测量,记录好现浇支架受力情况。其后每隔6h对观测点进行一次观测,当连续12h监测位移平均值之差不大于2mm时即认为管桩支架稳定,然后进行卸载。

5 预压施工方法

施工工艺流程:支架检查→观测点位布置→预压前沉降测量→堆载60%时测量沉降量→堆载100%时测量沉降值→堆载110%测量沉降量→卸载并测量卸载后沉降量。

5.1 预压前检查

在支架进行预压前,对已拼装的支架进行全面的检查及加固。支架检查主要控制以下部位:①支架连接是否牢固,是否存在脱空或脱焊现象;②支架顶临时支座安装是否稳定及牢固。

5.2 预压点位布置

采用全站仪放出箱梁底板中心线,布置出观测点位并采用红油漆在箱梁底模板上标示出来。布点原则:①监测断面应设置在预压区域的支墩、1/4梁跨、纵梁跨中、3/4梁跨位置;②横梁顶面和纵梁跨中对称梁体中心线各布置3个监测点。

5.3 堆载

5.3.1 第一级荷载60%

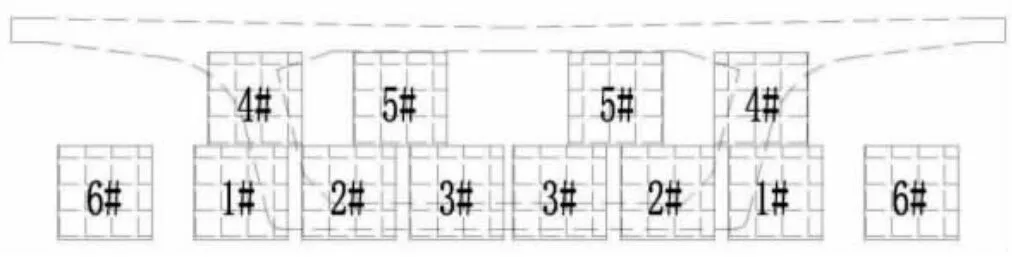

35m跨第一级加载60%,荷载398.2t,横桥向每延米12.44t/m,需6块0.9m×0.95m×1m混凝土预压块。模拟箱梁浇筑过程,从两边向中间均匀对称设置,横桥向采用浇筑时先底、腹板后顶板、翼缘的加载顺序,依次对称吊装1#→2#→3#,第一层6块沿箱梁中轴线对称布置,横桥向预压块中心间距1.1m,纵桥向设置31排,中心间距1.0m,本次共布置预压块186块,约381.3t,加载偏差-4.24%,符合规范±5%以内要求,预压块布置详见图2。

图2 加载60%预压块布置图

5.3.2 第二级荷载100%

第二级加载100%,荷载663.7t,减去第一级加载398.2t,本次还需加载265.5t,需增加130块0.9m×0.95m×1m混凝土预压块,每延米对称增加4块预制块。模拟箱梁浇筑顺序,第二层预制块4#、5#块分别设置在1#块上方和2#、3#块上方中间位置,距离中轴线分别为2.7m和1.15m对称布置,吊装顺序4#→5#,本次共布置预压块124块,约254.2t,加载偏差-4.25%,符合规范±5%以内要求,预压块布置详见图3。

5.3.3 第三级荷载110%

第三级加载110%,荷载730.1t,减去前二级加载663.7t,本次还需加载66.4t,需增加32块0.9m×0.95m×1m混凝土预压块,每延米对称增加0.5块预制块,因此新增6#块设置在箱梁翼缘板下方,距离中轴线4.3m对称布置,且纵桥向相邻两块预制块中心间距2m。本次共布置预压块34块,约69.7t,加载偏差-3.41%,符合规范±5%以内要求,预压块布置详见图4。

图4 加载110%预压块布置图

6 预拱度设置

预拱度按二次抛物线法分配,其公式为:

其中:y—距左支点x的预拱度值,单位mm;x—距左支点距离,单位m;L—跨长,单位m;δ—跨中预拱度值,单位mm。

预拱度值曲线公式为:

经计算有表2。

7 预压效果

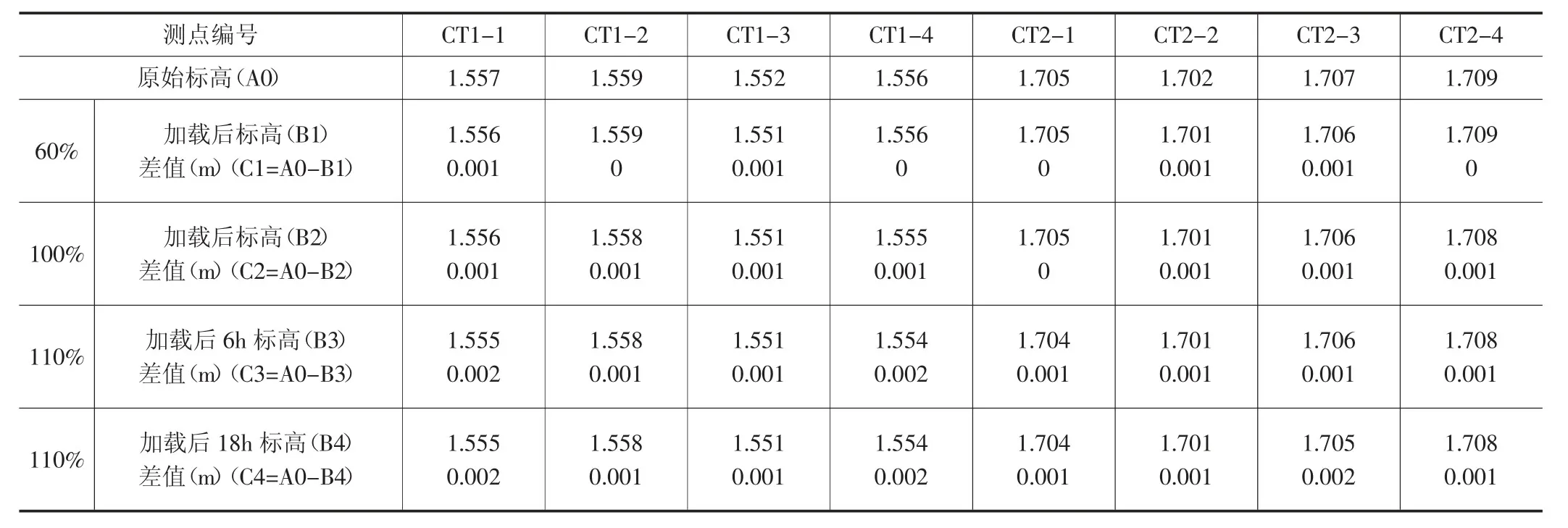

重点对支架基础预压效果进行检查,故其监测点布置见图5,沉降观测记录见表3。

表3 支架基础预压沉降统计表

图5 简支梁支架基础预压沉降监测点布置图

8 结论

结合支架基础沉降监测记录及现场查看,预压后支架各焊接点无脱焊现象,支架各部位无变形,此次预压达到预压效果,为后续温岭火车站特大桥简支梁底模预压提供了数据。