峡谷陡峭地形250t 下河吊机设计与建造关键技术∗

周 文,王 保,朱志钢

(1.中南大学土木工程学院,湖南 长沙 410075; 2.中铁广州工程局集团有限公司,广东 广州 511459)

1 工程概况

1.1 工程简介

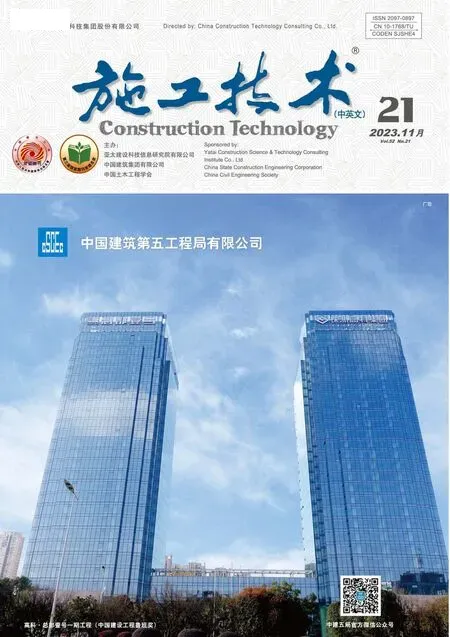

新建拉林铁路藏木雅鲁藏布江双线特大桥(以下简称“藏木特大桥”)位于西藏自治区加查县桑加峡谷内。 大桥主跨采用中承式提篮钢管混凝土拱桥,计算跨径430m、矢高112m、矢跨比1 ∶3.84,提篮拱结构采用4.609 1°内倾角。 拱肋采用变管径、变厚度耐候钢材质钢管,四肢桁式截面,每隔8m 设平联杆横向连接,上下钢管组合截面按悬链线方程变高度设计。 藏木特大桥桥式布置如图1 所示。

图1 藏木特大桥桥式布置(单位:cm)Fig.1 Layout of Zangmu Grand Bridge(unit:cm)

大桥钢管拱肋由下而上采用1.6 ~1.8m 变管径、24~52mm 变厚度耐候钢材质钢管,四肢桁式变桁高截面。 全拱由56 个拱肋节段、2 个合龙段、2 个支撑横梁及多种一字形、N 形、K 形及米字形相结合的横撑等组成,最大节段吊重250t。

1.2 钢管拱肋施工方案

主桥钢管拱肋安装采用缆索起重机及扣挂法施工[1],即从两岸拱座向跨中方向分节段悬臂扣挂拼装,跨中合龙。 在工厂将拱肋、横撑等杆件分节段制造完成后,运到预拼场进行节段拼装,利用250t下河吊机装船,通过船舶沿雅鲁藏布江向下游运输至桥位,抛锚定位,缆索起重机起吊安装。

1.3 钢管拱肋拼装场设置

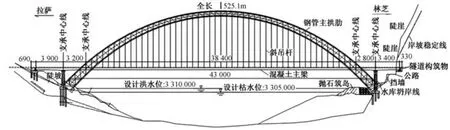

在桥位附近没有场地设置钢管拱肋拼装场。在桥位上游7.5km 峡谷顶岩石堆爆破平整后作为拱肋拼装场,场内设拱肋片状哑铃形长段和单元件存放区、拼装区、拱肋存放区、下河吊机区等。 拼装区按“2+1”卧拼模式[2]设置2 幅胎架,每幅胎架长60m、宽16m、高1.3m。 2 台门式起重机沿轨道拼装四肢桁式拱肋节段,验收后转至拱肋存放区存放。拱肋拼装场布置如图2 所示。

图2 拱肋拼装场地布置(单位:m)Fig.2 Layout of on-site assembly yard for arch ribs(unit:m)

2 下河吊机设计

2.1 设计方案比选

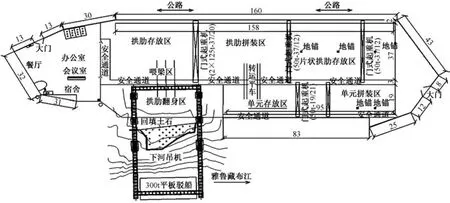

桥址位于藏木水电站大坝上游1.2km 位置,跨越水深达66m 的雅鲁藏布江,桥下水流湍急,河床下切较深。 下河吊机选址处存在地形复杂多变、山体花岗岩风化严重且破碎、悬崖陡斜和峡谷内12 级大风、昼夜最大温差达3℃的不利工况,为解决大桥钢管拱肋节段翻身和下河运输装船难题,因地制宜设计建造出一种下河吊机,最大控制吊重为250t。在吊机建造前,针对桥位实际地形地貌,对钢管拱肋节段翻身和下河运输装船所用的下河吊机(常规2 台码头桅杆式重机[3]抬吊方案和特殊下河吊机方案)进行设计比选,下河吊机设计方案比选如表1所示。

表1 下河吊机设计方案比选Table 1 Comparison and selection of design schemes for lower river crane

经比选,藏木特大桥钢管拱肋下河吊机选用方案2。

2.2 下河吊机概况

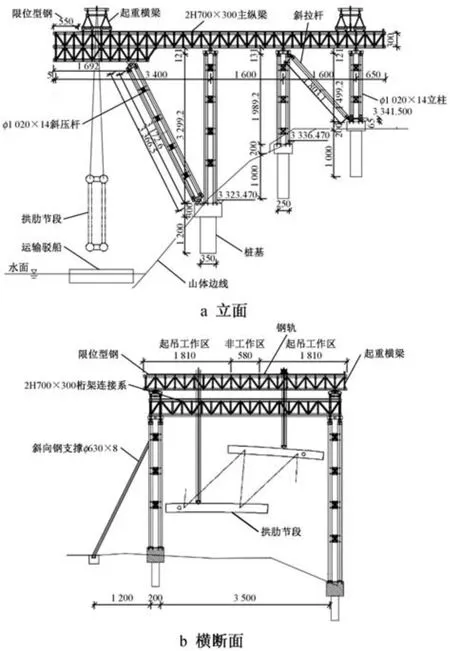

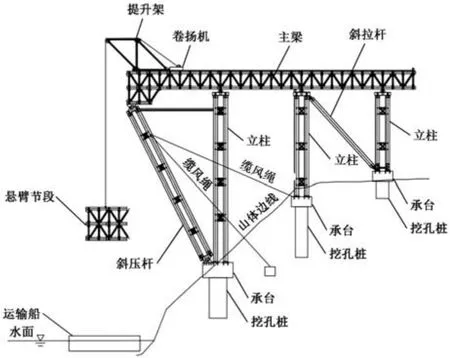

下河吊机长73m、宽42m、高31m,最小净宽34.2m,最小净高23.1m,由桩基、承台、钢管立柱、钢管斜压杆、斜拉杆、主纵梁、纵梁连接系及起重横梁等组成;其中主纵梁和连接系的弦杆均采用2H700×300、腹杆采用2[40b、平联采用2H390×300,各杆件均通过节点板连接。 下河吊机立柱和斜压杆为矩形结构,主纵梁及横向连接系为矩形桁架结构,起重横梁截面为双三角桁架结构,中间设置8 道连接系用于连接和限制起重天车起重区域。下河吊机如图3 所示。

图3 下河吊机(单位:cm)Fig.3 Lower river crane(unit:cm)

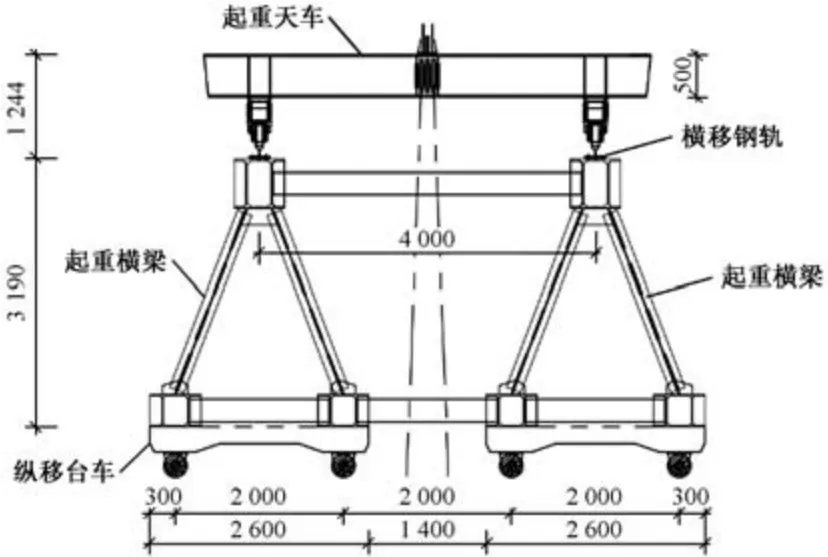

下河吊机起重横梁采用双起重天车(150+150)t,吊点中心距离≥6m;起重天车横移速度0 ~6.0m/min,2 台起重天车可单独动作或同时往同一方向动作;起升高度达60m;起重天车主钩起升电动机采用双速绕线电动机,起升速度为一档1.0m/min,二档2.0m/min;纵移台车轨距2.0m,纵移速度0 ~7.0m/min(变频调速,纵移距离为70m);驱动机构布置在走行轮箱内侧,并设计专用分配装置和机构确保轮压均匀。 起重横梁横断面如图4 所示。

图4 起重横梁横断面Fig.4 Cross section of lifting crossbeam

为加强下河吊机横向稳定性及抗风稳定性,设置斜向钢支撑。 斜向钢支撑位于立柱Ⅰ上游侧横向12m 处,钢支撑下端锚固在深嵌入岩体的混凝土基础,基础尺寸为3.2m×2m×2m。 斜向钢支撑使用ϕ630×8 钢管,与立柱焊连。 斜向钢支撑设置3 个连接系增强稳定性。

2.3 下河吊机计算

2.3.1 计算荷载

1)下河吊机分级 A3。

2)常规荷载 ①起重机自重PG支架部分质量PG1=823.6t,起重横梁质量PG2=112t, 纵移台车质量PG3=50t,起重横梁上卷扬机等附属结构质量PG4=50t, 吊具质量PG5=20t, 自重振动系数ϕ1=1.1;②起重机起升荷载 最大吊重PQ=250t,起升动荷载系数ϕ2=1.1,冲击荷载系数ϕ4=1.1;③水平惯性力 纵向走行惯性力PQX1=46.27t,横向走行惯性力PQX2= 30.27t, 加速度a=0.064m/s2,水平惯性力荷载系数ϕ5=1.5。

3)偶然荷载为风荷载 工作状态最大风力6级,包括横向风荷载PW1及纵向风荷载PW2。 10min时距平均风速Vp=13.8m/s,3s 时距平均瞬时风速Vs=19.32m/s,计算风压P=233.29N/m2。

4)特殊荷载 风荷载。 非工作状态最大风力为12 级,包括横向风荷载PW3及纵向风荷载PW4。10min 时距平均风速Vp=36.9m/s,3s 时距平均瞬时风速Vs=51.66m/s,计算风压P=1 667.97N/m2。

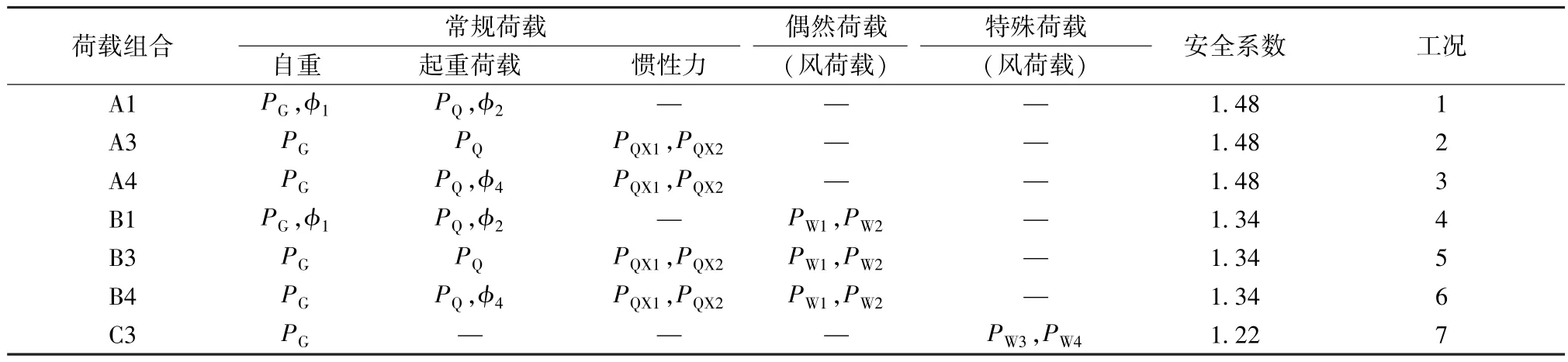

2.3.2 计算工况及荷载组合

采用容许应力设计法计算,不考虑相关荷载在计算时对应的分项荷载系数。 计算时分7 种工况(见表2):①工况1 无风提升吊重;②工况2 无风吊重走行,考虑制动;③工况3 无风吊装走行,考虑轨道不平所带来的冲击;④工况4 有风提升吊重;⑤工况5 有风吊重走行,考虑制动;⑥工况6有风吊装走行,考虑轨道不平所带来的冲击;⑦工况7 空载,考虑特殊风荷载。

表2 计算工况及荷载组合Table 2 Calculation conditions and load combination

2.3.3 计算结果

下河吊机结构计算采用Midas Civil 有限元软件,针对每种工况分别建模计算[4],构件按实际结构用梁单元模拟。 钢管桩底部采用刚接,斜压杆及斜拉杆采用铰接,分配梁与分配梁之间采用刚接,主纵梁与分配梁之间采用刚接,起重横梁与主纵梁之间采用铰接。 结构自重由程序自动生成,起升荷载简化为节点荷载加在起重横梁上,惯性力作用在各相应质量上,起升重物的惯性荷载施加到吊重节点上,结构风荷载按线荷载作用在结构上,吊重物体风荷载施加到起升荷载节点上。

经计算,起重横梁、主纵梁桁架、分配梁、斜压杆、斜拉杆及立柱钢管斜压杆铰接处在最不利工况下均满足要求。

3 下河吊机建造关键技术

3.1 下河吊机安装流程

下河吊机各构件均在工厂加工,陆运至拱肋预拼场进行分段拼装,具体安装流程:挡墙基础施工及场地回填→下部结构施工(钢管立柱、斜压杆、斜拉杆、柱顶分配梁)→上部结构施工(主桁架梁、横向连接系、起重横梁)。

3.2 挡墙基础、场地回填及下河吊机基础施工

为扩大下河吊机处的施工场地,在倾斜岸面上先修建混凝土挡墙,再回填平整土石。 混凝土挡墙采用C20 混凝土,高2 ~7m,截面尺寸为顶部宽1.5m,底部宽2.0m,挡土墙底部向花岗基岩内植入70cm 深、2 排ϕ28、长度1.5m 螺纹钢筋加强连接,纵向间距50mm 布置。 分层回填土石后碾压密实,确保地基承载力≥200kPa。 下部结构杆件安装前,先施工下河吊机的桩基础、承台,桩基础采取人工挖孔桩施工,承台顶面准确设置预埋件。

3.3 下部结构安装施工

下部结构含钢管立柱、斜压杆、斜拉杆、柱顶分配梁,均采用大型汽车式起重机进行安装。

1)钢管立柱及斜向钢支撑安装 钢管立柱包含钢管、桩头、连接系等部件,分为立柱I,II,III。 除靠江侧钢管立桩I 因较长分2 次吊装外,其余钢管立柱均使用130t 汽车式起重机一次性整体吊装。吊装到位后与预埋件全接触焊接固定,焊接加劲板。 靠山侧立柱III 下部管内灌注1.5m C30 混凝土。 斜向钢支撑设置在钢管立柱上游侧,以增强下河吊机的横向稳定性。 钢支撑采用ϕ630×8 钢管,上端与钢管立柱焊接,下端锚固于深嵌入岩体的混凝土基础,基础尺寸为3.2m×2m×2m。

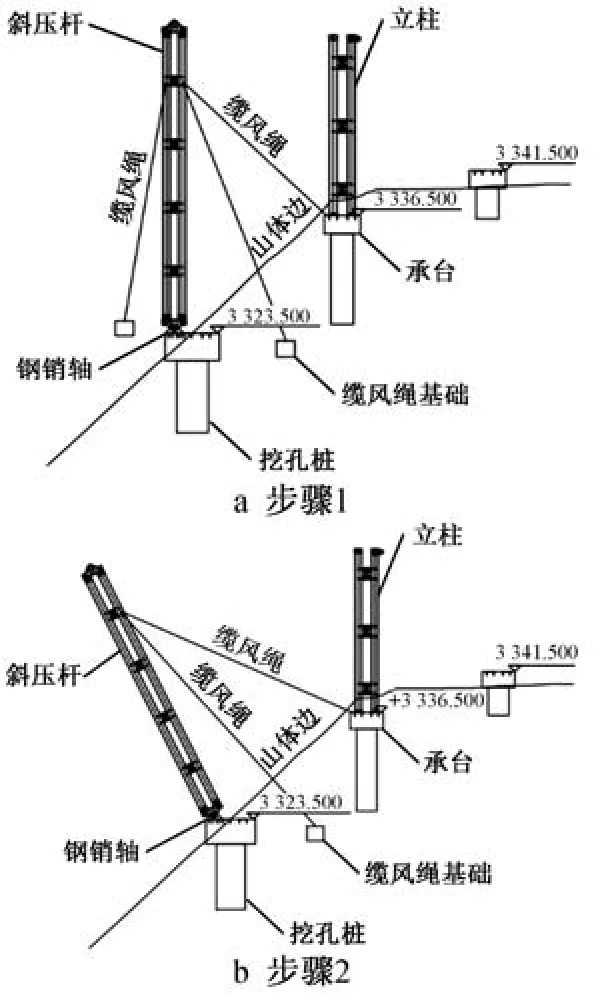

2)斜压杆安装 上、下游侧斜压杆均分2 节吊装,现场使用130t 汽车式起重机吊装。 斜压杆第1节竖直吊装后在承台顶预埋件上穿上钢销轴,并用型钢临时焊接固定在预埋件上,竖直吊装第2 节并在第1 节上方焊接成整体。 通过设置2 台小型卷扬机用2 根钢丝绳交叉捆住斜压杆并受力,切除临时型钢固定杆件,控制钢丝绳使斜压杆绕立柱下部销轴转动,调整角度达到设计要求,固定钢丝绳和缆风绳。 缆风绳采用重力式混凝土基础,尺寸为2m×2m×2m,基础上预埋3 个ϕ30×200 地脚螺栓作为缆风绳连接点,连接3 根ϕ21.5 钢丝绳,可承受180kN 拉力。 斜压杆安装步骤如图5 所示。

图5 斜压杆安装(单位:m)Fig.5 Installation of slant support(unit:m)

3)斜拉杆、桩顶分配梁、连接系等安装 斜拉杆共2 根,单根质量15.8t。 斜拉杆在现场使用50t汽车式起重机一次吊装固定。 桩顶分配梁在现场焊接成整体后使用50t 汽车式起重机吊装至立柱顶安装。 分配梁与钢管立柱桩头采用全接触焊接,焊高8mm。 安装临时连接系,并焊接限位钢板防止转动。 斜压杆顶部的垫座采用130t 汽车式起重机机吊装焊接。

3.4 上部结构施工

上部结构含主纵梁、连接横梁、起重横梁等结构。 主纵梁以斜压杆顶部的纵梁垫座处铅垂线为分隔,划分为江侧主纵梁、山侧主纵梁。 单侧主纵梁质量为273.5t,江侧主纵梁、山侧主纵梁分别长16,57m。 现场场地狭小,无法满足大型起重机站位后整体安装,只能采用分节段吊装后再接长的方案进行施工[5]。 上、下游山侧主纵梁从山侧往江侧分段利用大型汽车式起重机吊装接长;江侧主纵梁在加工场拼装后,水运至下河吊机下方,采用自制的提升架分2 次从驳船上分段起吊后拼装接长;每段焊接完成后再进行下一段吊装,主纵梁安装过程中设置缆风绳及横向限位,保证结构稳定。 连接横梁、起重横梁与主纵梁协调同步安装。

3.4.1 主纵梁(山侧)安装

安装步骤:①吊装山侧首节主纵梁 首节长23m,使用2 台130t 汽车式起重机放置于II,III 立柱上;②吊装第2 节主纵梁 第2 节长16m,使用2 台130t 汽车式起重机放置于I,II 立柱顶面,考虑吊装第3 节主纵梁时下挠,第2 节主纵梁吊装时在江侧立柱I 上抄垫25mm 厚钢板进行预抬高;③吊装第3 节主纵梁 第3 节主纵梁位于江侧立柱I 与斜压杆顶部之间,上、下游侧第3 节主纵梁均使用180t 汽车式起重机吊装,第3 节从山侧往江侧吊装主纵梁,上游侧分为3 段,(12 +4 +2) m;下游侧分为5 段,(8+4+2+2+2)m。 主纵梁节段之间通过焊接连接,每吊装一节段须与前一节段焊接牢固后才能继续下一节段吊装。

3.4.2 连接横梁(山侧)安装

连接横梁(山侧)的杆件、节点板、加劲板等在加工场制造完成后,运至钢管拱肋预拼场进行拼装焊接。 连接横梁制造时在上游侧留0.5m 长度空间以方便吊装。 连接横梁使用2 台130t 汽车式起重机提升安装,预留的0.5m 长度空间通过精制螺栓连接[6],预留处斜杆件最后进行焊接。

3.4.3 主纵梁(江侧)安装

1)自制提升架及设备安装 自制提升架用于江侧段主纵梁的提升安装,可沿已布置在山侧段主纵梁顶的轨道进行移动[7]。 提升设备在现场组拼完成后使用汽车式起重机吊放至自制提升架,安装提升架配重块,进行提升架试吊,利用水平布置的卷扬机拖动至已安装的主纵梁江侧前端。

2)主纵梁(江侧)安装 江侧主纵梁为双层桁架悬臂段,上、下游侧均划分为2 段(8m+8m),使用自制的提升架进行提升安装。 江侧首节段与山侧已安装节段精确对位后进行焊接,再前移提升架进行下一节段安装。 江侧主纵梁悬臂节段安装如图6 所示。

图6 江侧主纵梁悬臂节段安装Fig.6 Installation of cantilever segments of the main longitudinal girder on the river side

3)自制提升架及设备拆除 主纵梁节段全部安装完成后,向山侧方向拖动自制提升架及设备,使用130t 汽车式起重机将提升设备整体吊至地面运走,将提升架吊至地面拆解运走。

3.4.4 起重横梁及天车安装

1)走行轨道安装 在主纵梁顶面上通长铺设20mm 厚钢板,上面安装50 型钢轨,钢轨对接面需焊接并将焊缝磨平,再在钢轨两侧焊接限位型钢进行钢轨限位。

2)起重横梁和起重台车安装 下河吊机设置2根起重横梁,在横梁两端通过8 根连接系连接。 起重横梁构件在钢管拱肋预拼场组装并焊接。 向主纵梁钢轨上安装纵向移动大车并临时固定,使用2台130t 汽车式起重机将2 根起重横梁前后分别抬吊至移动大车上安装固定,焊接8 根连接系,在起重横梁顶面安装起重台车所用的走行轨道,最后吊装起重台车,解除临时固定设施。

3.4.5 连接横梁(江侧)安装

江侧连接横梁位于江面上方远端,无法使用大型汽车式起重机进行安装,使用下河吊机已安装的起重横梁从江面的运输驳船上垂直起吊安装。 江侧连接横梁现场组拼时在一侧预留0.5m 长度空间以方便吊装,驳船运输江侧连接横梁至安装位置的正下方,此时起重横梁已停放在主纵梁的前端,向山体侧上、下游方向分别设置横向缆风绳以增强2根稳定性。 横梁提升到位后焊接上游端至上游的主纵梁侧面,下游端缺口处使用配切段进行焊连,焊接完成后拆除缆风绳。

4 下河吊机试吊

下河吊机设计最大吊重250t,吊装工况下最大风载为6 级,非吊装工况下最大风载为12 级。 试吊分为空载试运转、静载试运转和动载试运转3 个阶段[8]。 静载试运转最大荷载为额定起重量的125%,采取雅鲁藏布江中的156t 运输驳船+156.5t 型钢配载;动载试运转最大荷载为额定起重量的110%,采取钢管拱肋第3 节段+32.5t 型材钢筋配载。

5 下河吊机吊装拱肋节段翻身及下河

拱肋节段在预拼场进行卧式拼装后转移存放,安装时从存放区移运至下河吊机下方,再将拱肋节段由卧式翻身为立式[9],方便吊运下河、运输和安装。 具体方法如下:拱肋翻身区设翻身底座,在底座上铺设厚橡胶抗冲击,防止拱肋下弦管损伤。 拱肋卧躺运至下河吊机下方,起重横梁的2 个吊钩分别捆绑在上弦2 肢钢管的两端,下河吊机提升拱肋转动至接近竖立状。 起重横梁向江侧方向行走,至与拱肋翻身完成时重心对应的位置后停止,此时稍微起升吊钩,使拱肋节段重心越过支点,依靠自身重力完成节段翻身。 重新调整4 根钢丝绳位置,起重横梁提升,使4 根钢丝绳共同受力,吊起拱肋移动至下河吊机前端,将拱肋节段下放到运输驳船甲板上固定。

6 结语

结合峡谷实际地形将下河吊机设计成前端大悬臂结构形式,利用前端的斜压杆承受压力并传至承台和桩基础上,后端的斜拉杆承受拉力并转移到抗拔桩上,采用横向斜撑增加其抗风稳定性;安装时主纵梁采用大型汽车式起重机进行分段吊装,前端大悬臂主纵梁采用自制提升架分节段从江中驳船上提升安装,江侧连接横梁采用下河吊机的起吊系统在加设临时缆风绳的工况下从江中驳船上提升安装。 拉林铁路藏木特大桥因地制宜设计了大悬臂下河吊机,有效解决了陡峭地形下钢管拱肋节段翻身和下河难题,加快了施工速度,降低了大量成本,创造了良好的经济及社会效益,保证了国内外铁路第一大跨中承式提篮钢管拱桥的顺利施工。