基于参数化建模的制动踏板结构优化

□ 赵 文 □ 李春芳

1.麦克传感器股份有限公司 陕西宝鸡 721006 2.比亚迪汽车有限公司 西安 710061

1 优化背景

制动踏板是汽车驾驶五大操纵件之一,使用频次非常高[1]。汽车制动系统对于整车的安全性能起着非常重要的作用[2-3]。

在汽车制动时,通过踩踏制动踏板施加力至真空助力器推杆,推杆推动制动主缸产生高压,进而产生制动力。制动踏板失效,会使汽车无法正常制动,从而导致严重的事故,还会进一步威胁驾驶员及乘员的生命安全[4]。因此,制动踏板的结构优化设计尤为重要。

王梁等[5]运用ABAQUS软件,对制动踏板强度分析的不同方法进行了研究。程海波等[6]运用多学科系统仿真软件Simulation X,对整车制动踏板感觉分析方面进行了研究。王天利等[7]应用AMESim软件,分析了制动踏板力随踏板位移的变化特性和管路油压随踏板位移的变化特性。

随着有限元技术的发展,有限元法同样被广泛应用于工程问题的结构分析中[8-11]。笔者对某型纯电动汽车制动踏板刚度、强度不足的问题进行了原因分析。基于参数化建模方法,参考对标车结构设计,提出四种优化方案。应用有限元分析软件OptiStruct,对优化方案进行结构耐久仿真分析,结合布置设计及工艺要求,确定最优方案。通过进行台架试验和综合道路可靠性试验,验证最优方案,验证优化方法的可靠性和分析结果的可信度。

2 问题分析

某型纯电动汽车试制样车在某试验场进行45 000 km综合道路可靠性试验时,制动踏板在踩踏过程中出现松软现象,存在结构刚度、强度不足问题。

对此制动踏板结构进行分析,可知制动踏板支座、底座材料厚度偏薄,结构设计不合理,同时制动踏板臂结构设计不合理。

3 结构对标分析

通过调查市场上其它类似车型制动踏板结构,与此车型制动踏板结构进行对标分析。

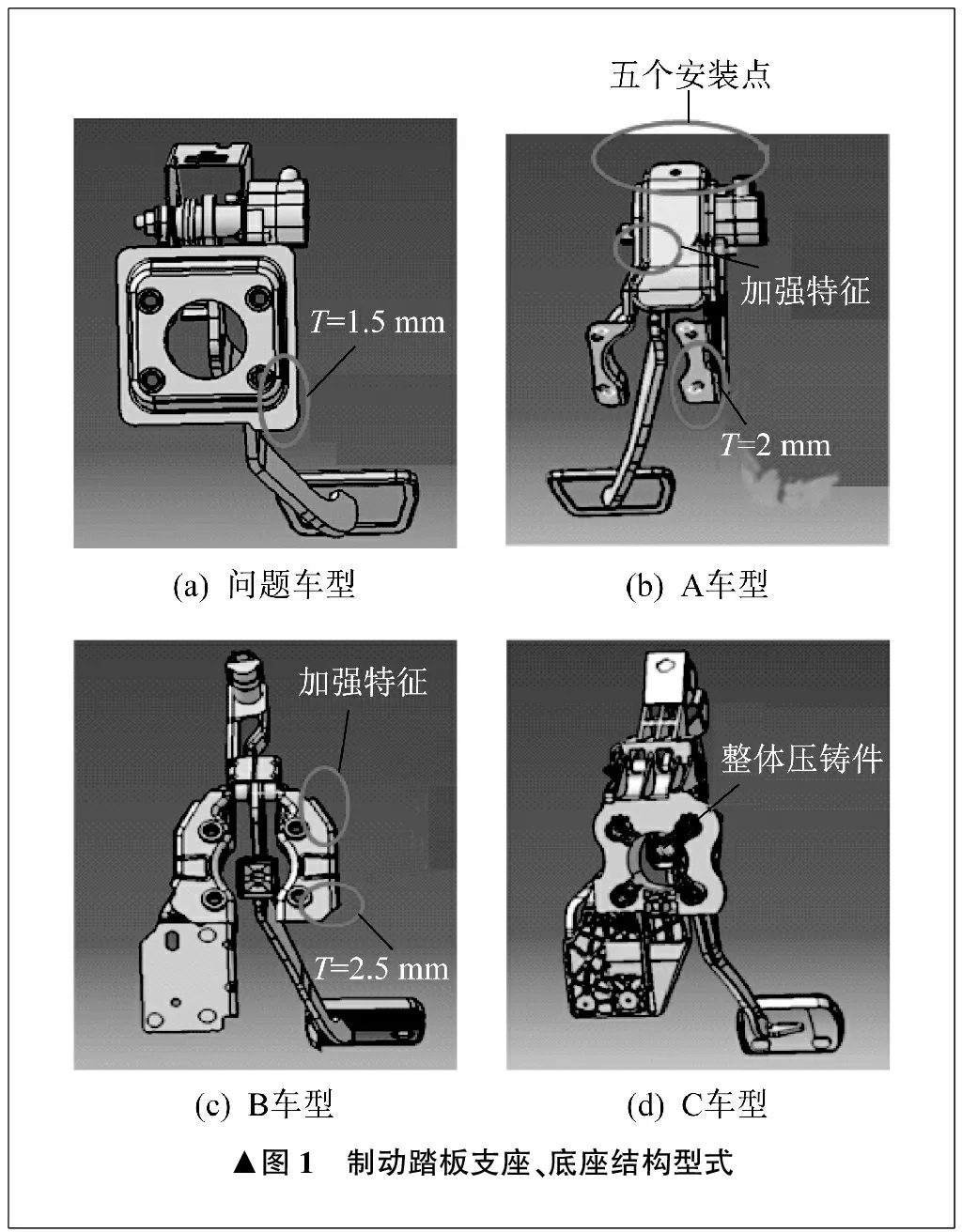

3.1 制动踏板支座、底座结构

制动踏板支座、底座结构型式如图1所示。问题车型制动踏板支座、底座材料厚度T为1.5 mm,有四个安装点。A车型制动踏板支座、底座材料厚度T为2 mm,有五个安装点。B车型制动踏板支座、底座材料厚度T为2.5 mm,有四个安装点,且有加强筋结构。C车型制动踏板支座、底座结构为PA66材料整体压铸而成。

对比分析可知,问题车型制动踏板支座、底座材料厚度偏薄,结构设计不合理。可参考A、B、C三种车型制动踏板支座、底座结构进行优化设计。

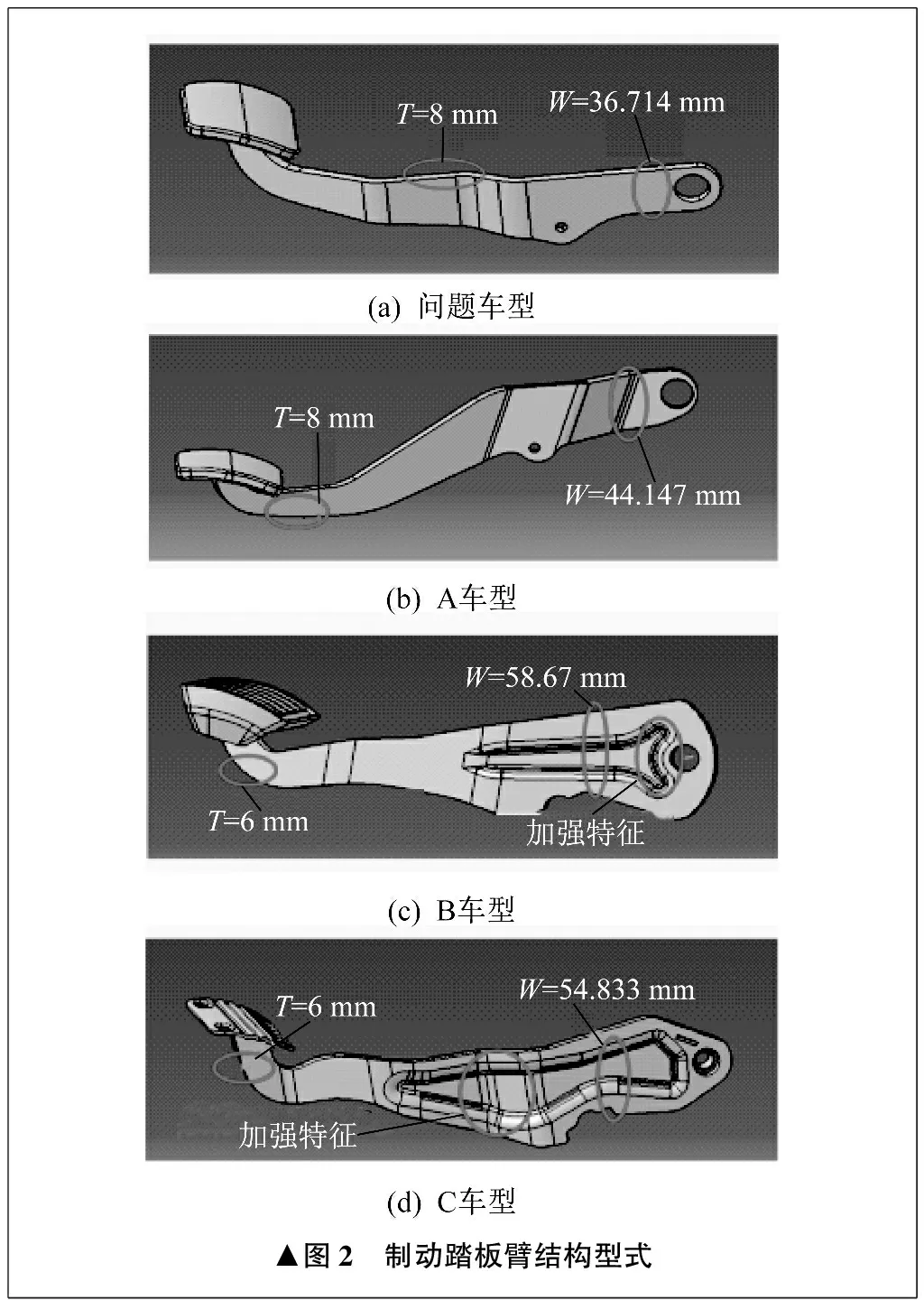

3.2 制动踏板臂结构

制动踏板臂结构型式如图2所示。问题车型制动踏板臂材料厚度T为8 mm,于支座铰接孔附近最大宽度W为36.714 mm。A车型制动踏板臂材料厚度T为8 mm,于支座铰接孔附近最大宽度W为44.147 mm。B车型制动踏板臂材料厚度T为6 mm,于支座铰接孔附近最大宽度W为58.67 mm,且有独特的加强筋结构。C车型制动踏板臂材料厚度T为6 mm,于支座铰接孔附近最大宽度W为54.833 mm,且有独特的加强筋结构。

对比分析可知,问题某车型制动踏板臂与支座铰接孔附近最大宽度偏小,且没有加强筋结构,结构设计不合理。可参考A、B、C三种车型制动踏板臂结构进行优化设计。

4 优化方案

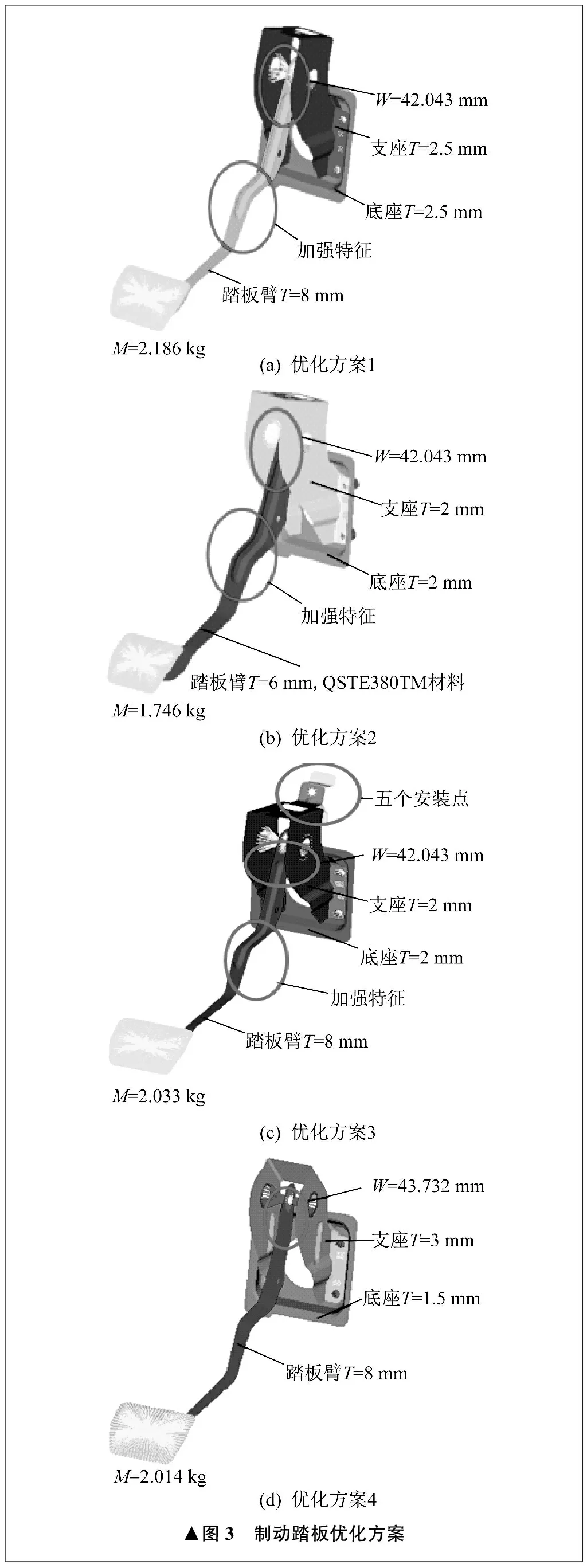

基于参数化建模方法,参考对标车型的制动踏板结构,提出四种优化方案,如图3所示。

4.1 优化方案1

优化方案1支座、底座材料厚度T为2.5 mm,有四个安装点。制动踏板臂材料厚度T为8 mm,于支座铰接孔附近最大宽度W为42.043 mm,且有独特的加强筋结构。制动踏板质量M为2.186 kg。

4.2 优化方案2

优化方案2支座、底座材料厚度T为2 mm,有四个安装点。制动踏板臂材料厚度T为6 mm,材料采用QSTE380TM,于支座铰接孔附近最大宽度W为42.043 mm,并且具有独特的加强筋结构。制动踏板质量M为1.746 kg。

4.3 优化方案3

优化方案3支座、底座材料厚度T为2 mm,有五个安装点。制动踏板臂材料厚度T为8 mm,于支座铰接孔附近最大宽度W为42.043 mm,且有独特的加强筋结构。制动踏板质量M为2.033 kg。

4.4 优化方案4

优化方案4支座材料厚度T为3 mm,底座材料厚度T为1.5 mm,有四个安装点。制动踏板臂材料厚度T为8 mm,于支座铰接孔附近最大宽度W为43.732 mm。制动踏板质量M为2.014 kg。

5 有限元建模

5.1 有限元模型

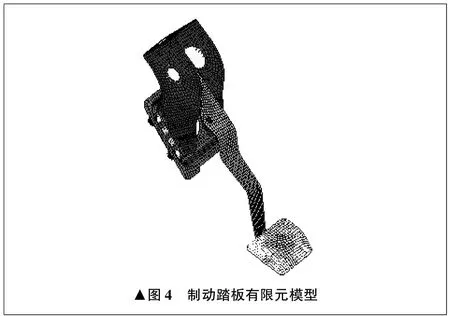

制动踏板所有零部件均用壳单元进行网格划分,网格大小为4 mm。螺栓连接与铰接用RBE2单元模拟,点焊用Acm (Shell Gap)单元模拟,焊缝用壳单元模拟[12]。制动踏板有限元模型如图4所示。

5.2 材料参数

优化方案2制动踏板臂材料为QSTE380TM,其它所有零部件材料均为Q235。材料参数见表1。

5.3 边界条件

根据汽车行业标准QC/T 788—2018《汽车踏板装置性能要求及台架试验方法》[13],进行制动踏板的结构耐久仿真分析。

以制动踏板几何中心点为坐标系原点,垂直于制动踏板表面的方向为Z轴方向,平行于制动踏板表面的方向为Y轴方向,建立局部坐标系。

制动踏板与车身连接点进行全约束。

5.4 加载工况

刚度分析时,沿制动踏板纵向施加集中力载荷500 N。

强度分析时,沿制动踏板纵向施加集中力载荷2 000 N,并卸载。

疲劳寿命分析时,沿制动踏板纵向施加集中力载荷500 N。

6 有限元仿真分析

6.1 刚度分析

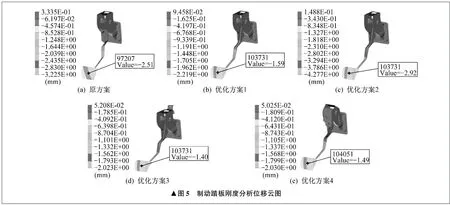

制动踏板刚度分析位移云图如图5所示。原方案和优化方案的Z向最大位移均小于目标值(5 mm),满足设计要求。

6.2 强度分析

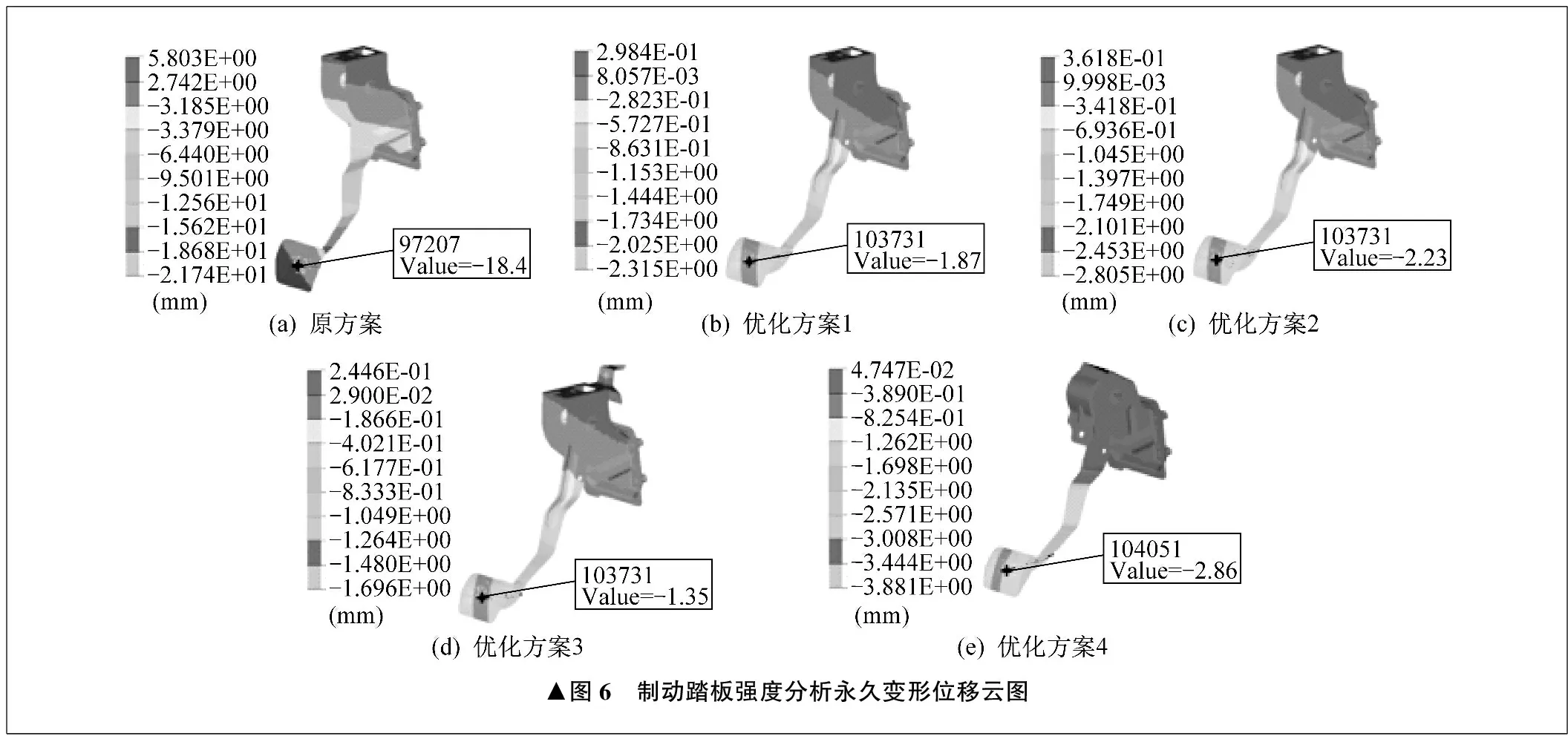

制动踏板的强度分析永久变形位移云图如图6所示。原方案的Z向最大永久变形为18.4 mm,远远超过台架试验目标值(5 mm),不满足设计要求。四种优化方案的Z向最大永久变形均小于目标值(5 mm),满足设计要求。

制动踏板的结构耐久分析结果见表2。由表2可知,原方案制动踏板强度分析和疲劳寿命分析不满足目标要求,优化方案均满足目标要求。

表2 制动踏板结构耐久分析结果

7 最优方案确定

优化方案1制动踏板臂具有独特的加强筋结构,经过与工艺工程师沟通,这一方案在冲压过程中存在一定的风险,并且结构质量超过对标车型,因此不采用这一方案。

优化方案2制动踏板臂具有独特的加强筋结构,经过与工艺工程师沟通,这一方案在冲压过程中存在一定的风险,因此不采用这一方案。

优化方案3一共有五个安装点,需要在仪表管梁上开孔,与总布置工程师沟通,这一方案对周边零部件安装影响较大,因此不采用这一方案。

由仿真分析结果,结合布置和工艺设计,确定最优方案为优化方案4。

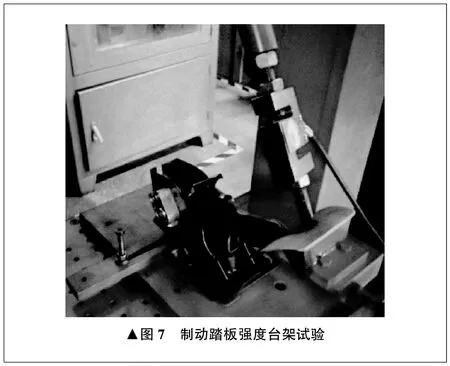

对最优方案进行试验验证,制动踏板强度台架试验如图7所示。将制动踏板总成安装在强度试验台架上,踏板高度为250 mm,按试验要求对踏板施加1 800 N力,保持30 s后卸载,测量踏板最高点高度为247.5 mm。重复五次踏板施加力、卸载力,第二次后踏板高度均为247 mm,踏板位移量为3 mm。试验后对制动踏板总成检查,无裂纹或损坏等缺陷。由试验数据可知,最优方案的强度性能指标满足台架试验要求。最优方案的强度仿真分析得Z向最大永久变形为2.86 mm,仿真与试验对比,误差为4.89%。

对安装最优方案制动踏板的整车在某试验场进行45 000 km综合道路可靠性试验,制动踏板在踩踏过程中没有出现松软现象。试验后对踏板总成检查,无裂纹或损坏等缺陷,说明解决了制动踏板结构刚度、强度不足的问题。

8 结束语

笔者基于参数化建模方法,针对某型纯电动汽车制动踏板刚度、强度不足的问题,参考对标车型结构设计,提出四种优化方案。考虑有限元仿真分析结果、总布置和工艺,确定了最优方案。结合台架试验和综合道路可靠性试验,验证了最优方案的可靠性。

应用参数化建模方法对制动踏板结构进行优化,通过分析刚度、强度不足的原因和参考对标车型的结构,找出对优化目标最敏感的结构参数,可以在变动较小的情况下优化结构,提高目标性能。

优化方案要与工艺工程师和总布置工程师沟通,在确保制动踏板及周边零部件低风险的情况下,确定最优方案。

通过进行台架试验和45 000 km综合道路可靠性试验,验证了最优方案的准确性,说明最优方案解决了制动踏板刚度、强度不足的问题。

本文优化思路对其它车型制动踏板结构优化设计具有一定的参考价值。