440t/h循环流化床锅炉NOx超低排放研究

李 帅,刘广武,回禹衡,王 忠

(国家电投集团东北公司大连泰山热电有限公司,辽宁 大连 116023)

氮氧化物(NOx)是工业燃烧产生的烟气成分之一,也是导致光化学烟雾、酸雨和雾霾等环境问题的主要污染物[1-2]。为了减少NOx的排放,满足日益严格的排放标准,国内外探索出许多方法,如三联催化、氮氧化物减量和储存、选择性催化还原(SCR)等[3-5]。根据《火电厂大气污染物排放标准》(GB 13223—2011)[6],现有燃煤机组排放的烟气中NOx含量要低于200 mg/m3,新建燃煤机组排放的烟气中NOx含量要低于100 mg/m3。2014年,国家印发《煤电节能减排升级与改造行动计划(2014—2020年)》,其中对燃煤机组排放的污染物提出更严格的超低排放要求,即在基准含氧量6%的条件下,NOx排放限值是50 mg/m3。2017年9月,辽宁省某热电厂接到当地环境保护部门下发的通知,要求限期完成超低排放改造。因而,该热电厂实施烟气超低排放改造工程,改造后实现超低排放,从而落实国家环保政策,更好地保护环境。本文以该热电厂的440 t/h循环流化床锅炉为例,开展烟气(尾气)再循环改造、二次风深度分级改造、喷射系统改造和锅炉燃烧调整,通过多种技术耦合实现低氮燃烧。

1 设备现状

该热电厂现有的锅炉为440 t/h循环流化床锅炉,采用超高压参数中间再热循环流化床技术。锅炉总体型式为自然循环、单锅筒、一次再热、高温绝热旋风分离器、平衡通风、回料阀给煤、紧身封闭布置,配国产135 MW 抽凝式汽轮发电机组。锅炉为钢架双排柱悬吊结构,以燃煤为燃料,采用固态排渣。经测试,锅炉NOx的原始排放浓度可达350 mg/Nm3,改造前,锅炉采用选择性非催化还原(SNCR)系统脱硝,能够满足NOx排放浓度不大于200 mg/Nm3的污染物排放标准。为降低NOx排放浓度,实现超低排放,2019年,该热电厂进行脱硝提效改造,提效改造工程有3 项主要内容,即布风装置改造、SNCR 提效改造和锅炉燃烧调整。

1.1 布风装置改造

对风帽及布风板进行改造,同时更换布风板上、下方的浇注料,更换风帽外罩、全部的芯管,并保证风帽有可靠的连接方式。改造后,提高一次风的穿透能力,减少流化风量,降低床温,提高床温均匀性,从而降低NOx原始排放浓度。一次风量降低后,通过增加二次风来增加补充燃烧需要的氧量。

1.2 SNCR 提效改造

喷射系统是保证脱硝效率的关键。对每个分离器入口原有的5 支喷枪进行更换,并且在烟道对侧增设一排喷枪(3 支)。每台锅炉设置2 个计量分配模块,每个计量分配模块可以对10 只喷枪进行分配和计量。现有的尿素溶液供应系统由母管制改为单元制,增设1 台尿素供应泵,泵的规格一致,并增加相应的阀门与管路。

2 存在的问题

为了实现超低排放,将锅炉出口NOx排放浓度稳定在50 mg/Nm3以下,首先分析锅炉现状运行参数和运行状况,然后进行改造,解决两个关键问题。一是机组低负荷运行时(锅炉蒸发量200 t/h 以下),NOx排放浓度偏高;二是保证达标排放时,尿素消耗量偏大,氨氮比达到5。

3 烟气脱硝改造方案

多种技术耦合有助于实现锅炉低氮燃烧。该热电厂拟通过烟气(尾气)再循环改造、二次风深度分级改造、喷射系统改造和锅炉燃烧调整,实现低负荷运行条件下NOx超低稳定排放、降低SNCR 的还原剂消耗量等技术目标。

3.1 烟气(尾气)再循环改造

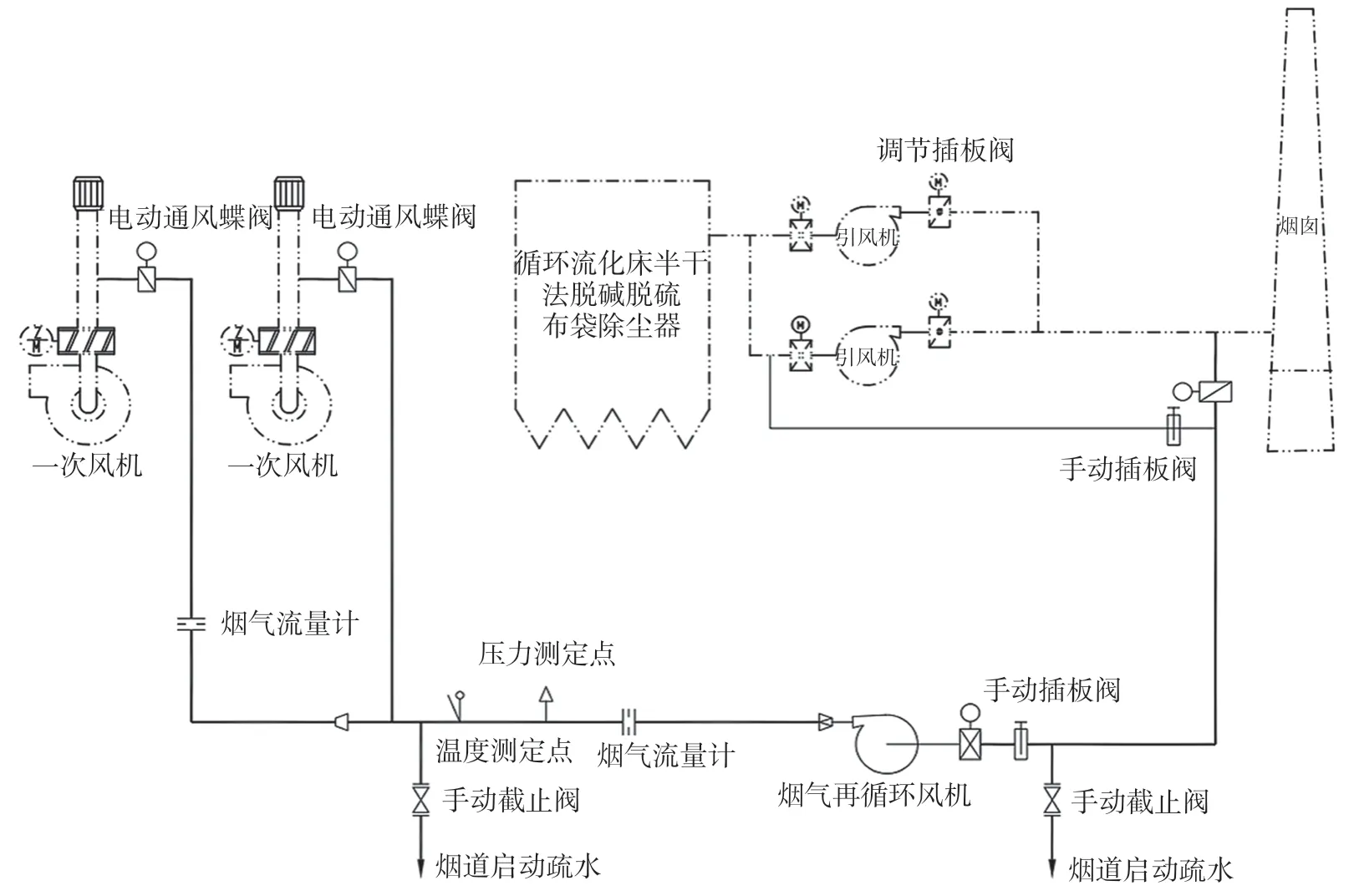

为降低锅炉一次风含氧量,改变炉内燃烧环境,降低锅炉NOx原始生成量,该热电厂在锅炉上新增一套烟气(尾气)再循环系统。在引风机出口加装风机,引一部分烟气,分两侧,至现有的一次风机入口,将烟气接入一次风中,与一次风一起送入炉膛。在使用设计煤种时,再循环烟气量的设计值为额定烟气量的10%,即60 000 Nm3/h。如图1所示,烟气再循环系统包含流量计、压力温度测点、流量调节阀门和系统进出口关断门等。烟气可以分两侧调节。

图1 烟气(尾气)再循环改造

本次改造涉及多项具体内容。总体来说,在引风机的出口烟道开孔,新增1 台风机,风机室内布置(新增轻体房),在风机出口安装温度、压力测点和烟气调节挡板;在管道接口处安装插板门,拆除与恢复保温系统;布置管道,新增金属膨胀节,新增管道保温、防腐,布置相关阀门与测点。

3.2 二次风深度分级改造

对二次风口布置及二次风配比进行优化。主要目的是延长下部还原区空间,强化上部氧化氛围,实现分级燃烧,抑制NOx的生成,同时强化二次风穿透与扩散,改善炉内氧量的均匀性。采用二次风深度分级可以实现炉内高效抑氮,将上二次风口提至稀相区后,加强炉内混合扰动,也使二次风具有更好的穿透性。

上二次风风口上移,可以在密相区形成较大的贫氧燃烧区,CO 还原性气体与部分NOx发生反应重新生成N2。二次风区域物料浓度较稀,有利于二次风的穿透扰动,床温均匀性提高,虽然氧浓度高,但温度会相应降低,又阻止热力型NOx的生成。该热电厂利用原有风口(改造后,上二次风口标高至炉膛拐点上方)作为上二次风口,减少锅炉改动量。各风口标高的相对位置如表1所示。改造二次风风箱,取消二次风箱与原有风箱的隔板,即取消原有风箱,整个二次风箱合一。现有二次风保留。二次风系统改造后,二次风分为3 层。在各二次风支管上加手动调节门。可以通过优化调整试验,确立二次风优化运行操作卡。

表1 二次风口与原有风口的位置

3.3 喷射系统改造

如图2所示,在旋风分离器处增设3 支高效喷枪,每台炉共有6 支。原喷枪保留,新增分配计量模块,安装不锈钢管道、软管以及阀管件等。对于增设喷枪配套的计量分配模块,根据现有分配模块箱内部空间,增加就地流量计、手动阀门、压力表和不锈钢管道等。

图2 脱硝喷枪布置

3.4 锅炉燃烧调整

烟气再循环能提高布风均匀性,降低锅炉一次风含氧量,同时改变炉内燃烧环境,降低锅炉NOx原始生成量。烟气再循环对锅炉燃烧过程NOx原始排放浓度的影响如图3所示。锅炉负荷为200 t/h,烟气再循环投入量从30 000 Nm3/h 增加到50 000 Nm3/h 时,NOx原始排放浓度分别降低30%、45%和48%。

图3 NOx 原始排放浓度减少率随烟气再循环的变化

4 结论

该热电厂实施机组烟气(尾气)再循环改造+二次风深度分级改造+喷射系统改造+锅炉燃烧调整,改造后达到预期效果,NOx排放浓度小于50 mg/Nm3,达到《火电厂大气污染物排放标准》(GB 13223—2011)和辽宁省的超低排放要求。本次改造采用的脱硝系统技术成熟,性能可靠,现场满足施工条件。本项目实施方案从技术上是可行的。本改造项目可以实现节能减排,符合国家现行的污染物排放标准要求,具有良好的环境效益和社会效益。