空压机在盐湖卤水矿床中的适用性研究

宛 东,马宝成,王 江,陈礼石

(1.中蓝长化工程科技有限公司,长沙 410000;2.国投新疆罗布泊钾盐有限责任公司,新疆 哈密 839000)

某盐湖矿山主要以潜水泵疏干性开采潜卤水层,自2009年采卤以来,累计开采卤水量约为26 亿m3。由于潜卤水层周边补给量远小于卤水采出量,该矿山平均地下水位埋深已降低约13 m。随着开采规模的延续,后期地下水位埋深将进一步下降,导致开采深度相应增加,那么采卤井中安装的潜水泵的扬程、叶轮级数、电机功率及安装深度均需增加,将会使采卤能耗大幅增加,而且潜水泵的防腐性、电机和电缆绝缘性的质量要求也会大幅提高。一旦潜水泵出现故障,维检时起吊、下放工作量就大幅度增加,由此产生的潜水泵设备投资和备品、备件等材料成本也大幅增加。如果采用空压机采卤,井下设备仅有采卤管和压缩空气管,只要材质选择合适,使用时基本不需要维检,主要采卤设备(空压机)设置在地表,维检工作量较少,可节约生产成本,降低设备故障率[1]。因此,有必要在盐湖卤水矿床中开展空压机采卤的经济性评价。本文在该盐湖矿山分别应用潜水泵和空压机在采卤井中完成等流量抽水试验,通过试验数据对比分析二者采卤的经济性。

1 工作区水文地质条件

潜卤水层赋存于第四系化学沉积层(Q4ch)中,现平均水位埋深约为15 m,底板平均埋深为95.07 m,储卤层岩性主要为石盐、石膏、粉细砂,垂向上夹薄层黏土层,含水层有效厚度为41.55 m(静水位以下剔除黏土夹层部分),盐溶孔隙较发育,孔隙率一般在10%~60%。

2 抽水试验方案设计

分别应用潜水泵和空压机在采卤井中开展等流量的对照抽水试验,记录水位、流量与能耗等数据,通过对照数据进行两种采卤方式的能耗指标对比分析。采卤井深度为105 m,井径为1 000 mm,全段下置井壁套管,井壁套管均为开有筛孔的滤管,单个筛孔的孔径为20 mm,孔隙率在20%~30%。

2.1 潜水泵抽水试验方案

潜水泵抽水试验共设计1 组,分3 个落程,3 个落程降深分别设计为10 m、20 m 和30 m,降深顺序由小至大,试验类型为单孔稳定流抽水试验。抽水过程中对抽水井进行观测,记录内容包括对应时间的水位、降深、流量和能耗等。抽水时,潜水泵配套部件主要为出水管,电机安装深度为60 m,出水管采用外径150 mm、壁厚6 mm 的无缝钢管。

2.2 空压机抽水试验方案

空压机抽水的理论基础为气举原理[2],气举装置由空气压缩机、送风管和出水管组成。空压机抽水时将产生的压缩空气输送至安装在采卤井中的风管内,高压空气与卤水混合后,出水管内会形成一种密度小于卤水的水气混合物,水气混合物因其比重小而上升,出水管内的混合器底端形成负压,混合器下部的卤水在负压作用下持续上升,并在气压动量的联合作用下不断补水,上升至混合器内的卤水与气体形成气水混合物后继续上升,从而形成循环流动[3]。

2.2.1 工艺参数设计

空压机采卤的工艺参数主要有风管浸没比、送风量、工作压力和出水管直径等。风管的浸没深度越大,浸没比越大,过小的浸没比会使抽水不连续甚至抽不上水,一般浸没比不应小于0.5[4]。各参数可以采用相应公式进行计算[5]。

式中:α为浸没比;H为风管浸没深度(m),指动水位至混合器的高度;h为抽水时卤水上升高度(m),指动水位至地面扬水管管口的高度;V为每提升1 m3卤水所需的空气容积(m3);K为计算系数,K=2.17+0.016 4h;Pn为抽水开始时的空压机启动压力(MPa),应考虑卤水比重;h0为抽水前卤水上升高度(m),指静水位至地面扬水管管口的高度;Pp为抽水开始时的空压机工作压力(MPa),应考虑卤水比重;Lp为空气在管道运动中的压力损失系数,一般取经验值2~3;d为出水管直径(m);q1为出水量(m3/s);q2为空压机排气量(m3/s);v为出水管中水气混合体上升速度(m/s),一般取经验值8~9。

2.2.2 抽水试验设计

空压机抽水试验共设计1 组,分3 个落程,3 个落程降深分别设计为10 m、20 m 和30 m,每个落程抽水试验的抽水流量尽量与潜水泵抽水试验保持一致,相差不超过5%,且每个落程抽水试验的降深与潜水泵抽水试验降深保持一致,降深顺序由小至大,试验类型为单孔稳定流抽水试验,试验数据记录要求同潜水泵抽水试验。经空压机抽水工艺参数设计,风管混合器下置换深度为90 m,浸没比为0.6,空压机工作压力为1.0 MPa,送风量为8.22 m3/min,出水管直径为150 mm。为方便与潜水泵对比,本次试验使用电动机组作为空压机的动力系统,以提高动能转化效率。空压机安装过程中,配套部件为出水管、送风管和混合器。

3 试验实施

潜水泵抽水试验是在采卤井中安装潜水泵抽水,共完成1 组抽水试验,分3 个落程,稳定降深分别为10.33 m、19.68 m、30.95 m,对应的抽水流量分别为54.38 m3/h、70.30 m3/h、85.83 m3/h,每小时潜水泵耗电量分别为49.49 kW·h、51.80 kW·h、84.16 kW·h,抽水试验数据如表1所示。3 个落程抽水过程中,单位电耗相差较小,随着动水位增大,单位电耗增幅较小,约为5%。

表1 潜水泵与空压机抽水试验综合数据

空压机抽水试验是通过地面空压机进行抽水,空压机额定风压为2 MPa,额定送风量为25 m3/min,额定功率为150 kW。共完成1 组抽水试验,分3 个落程,稳定降深分别为10.33 m、19.68 m、30.95 m,对应的抽水流量分别为54.38 m3/h、70.30 m3/h、85.83 m3/h,每小时空压机耗电量分别为139.50 kW·h、147.25 kW·h、162.75 kW·h,抽水试验数据如表1所示。3 次抽水过程中,单位电耗相差较小,随着动水位增大,单位电耗增幅较小,介于5%~10%。

4 空压机采卤经济性分析

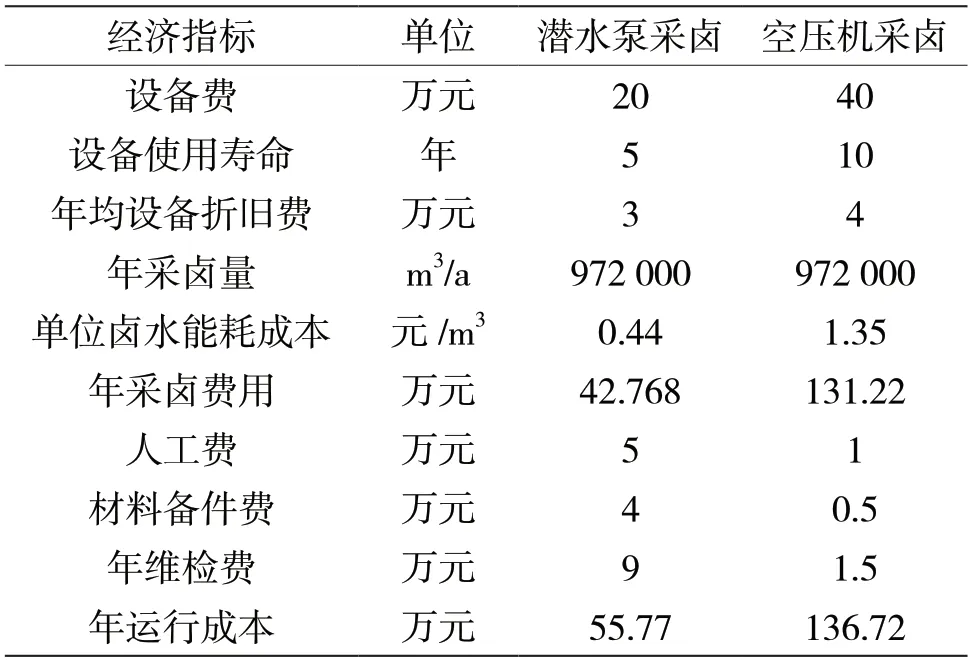

3 个落程的抽水试验能耗差异较小,故采用大落程抽水试验的潜水泵和空压机能耗进行经济评价。潜水泵抽水平均电耗为54.16 (kW·h)/h,空压机抽水平均电耗为162.75 (kW·h)/h,该矿山企业自产用电成本为0.70 元/(kW·h),空压机采卤的单位卤水能耗成本为1.35 元/m3,为潜水泵采卤的3 倍。但空压机采卤时,其年维检费用远低于潜水泵采卤,因此对空压机和潜水泵的年运行成本进行对比。设定空压机和潜水泵年采卤量为现阶段该矿山单井平均采卤量(97.2 万m3/a),充分收集该矿山现有潜水泵型号、价格、使用寿命、维修频率与成本、安装深度等数据,对空压机的设备型号、使用寿命及价格等进行市场调研,完成两种设备采卤的经济指标对比,如表2所示。单套潜水泵和空压机采卤时,年运行成本分别为55.77 万元和136.72 万元,即潜水泵采卤较空压机采卤更经济。

表2 潜水泵和空压机的单套设备经济指标对比

5 结论

当前开采技术条件下,空压机能解决该盐湖矿山地下水埋藏深而难以抽取的问题,空压机采卤的年维检费用远低于潜水泵采卤,但前者的年运行成本约为后者的2.5 倍。现阶段采用潜水泵采卤更为合适,待矿区地下水位大幅下降导致潜水泵采卤成本进一步提升后,可考虑空压机采卤方式。