强透水性砂层大直径深长桩塌孔处理技术

杨 超,王晓龙,陈忠锋,余洋林,赵俊杰,荣学文

(1.陕西建工集团股份有限公司,陕西 西安 710016;2.西安市轨道交通集团有限公司,陕西 西安 710008;3.陕西正诚路桥工程研究院有限公司,陕西 西安 710086)

1 引 言

桩基施工是桥梁整体施工的首要环节,桩基施工现阶段随设计与施工技术的不断提升,桩基也呈现出向深长、大直径、位处复杂软弱地质环境的发展趋势。所以当桩基出现塌孔问题时,相应施工处理也愈加复杂和困难。李世平[1]介绍莲阳河特大桥主墩24#墩桩基下放钢筋笼后发生塌孔事故,采取在桩孔内投入花岗岩,再使用冲击钻冲碎孔内钢筋笼的处理方法;林剑锋[2]就福建沿海地区软弱地基钻孔灌注桩塌孔预防及处理技术进行了叙述,主要有扁担桩、回填法、地基改造、优化施工工艺等方法;赵时举[3]采取回填土夹石后二次成孔技术处理高填方区旋挖钻孔灌注桩塌孔实践,取得了良好的效果;付飞[4]根据施工所处特殊环境及要求采用了取消泥浆池—淤泥再利用、取消钢护筒—注水压力平衡、聚丙烯酰胺+硫酸盐施工技术有效防止了桩基塌孔;刘保成[5]对九龙河特大桥钻孔灌注桩塌孔原因进行详细分析与介绍了应对措施:采取限制周边振动作业工序、增加护筒长度、增加泥浆相对密度、采用缓压慢提方式降低钻速、缩短工序时间等,有效制止了塌孔事件的发生;樊立志[6]结合安九铁路桥梁钻孔桩施工,常规方法不能有效制止钻孔桩塌孔的问题,探索了采用低标号素混凝土回填作为护壁的方法,取得了良好的应用效果;薛碧松[7]主要采用防塌孔装置解决复杂地质条件下旋挖桩成孔后的塌孔问题;杨燕中、许兆勇、张玉广等[8~12]以实际工程为依托,展示了高压旋喷桩在软土、岩溶空洞、潮汐水流影响等软弱地基加固中的应用技术。结合我国西北渭河流域公轨合建渭河特大桥9#墩桩基在钢筋笼下放完毕混凝土浇筑前出现桩位塌孔、2#墩桩基成孔下放钢筋笼将要完成时塌孔等工程实例,分析事故原因,积极采取措施,针对性优选处理方案与施工技术,确保施工质量。

2 工程概况

渭河特大桥全长1 412 m,九跨一联,采(124+132+132+168+300+168+132+132+124)m连续钢桁梁,桩基数量202根,桩径2 m,设计桩长68~85 m,为摩擦型桩,均采用反循环钻孔桩施工工艺。因Ⅳ级通航要求,承台桩基埋置为深泓线以下。2#与9#墩塌孔桩设计桩长为75 m,钻孔深度为90 m左右,涉及地层为强透水性中砂层,且水位较高。桩基施工范围相应岩土层分布情况如表1所示。

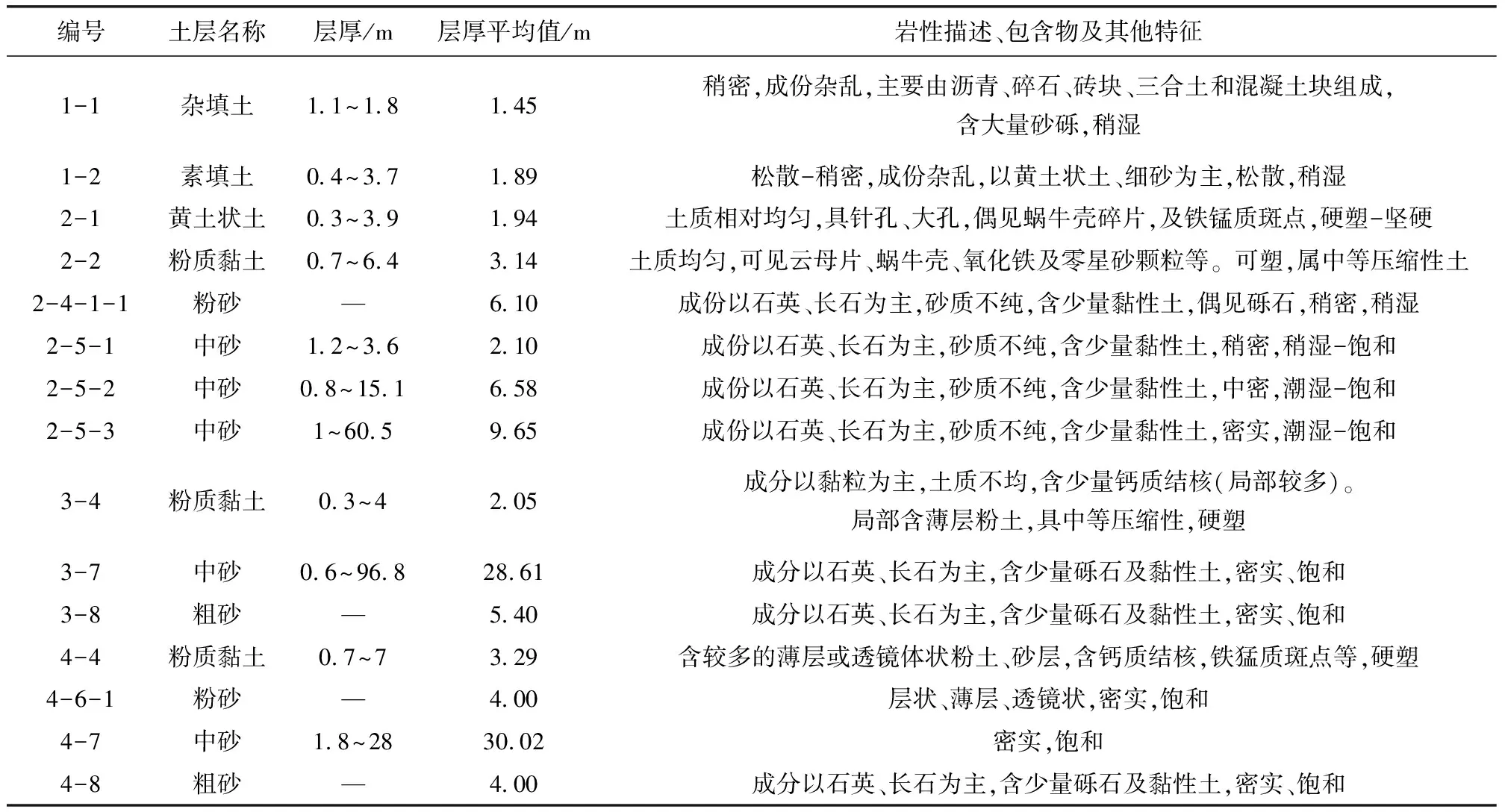

表1 桩基施工场地岩土层综合描述表

3 桩基塌孔事故原因分析

3.1 钢护筒长度影响

初步设计每根桩采用钢护筒长度为4 m,施工图纸2#与9#墩护筒长度分别为31.8 m、31 m,在承台下20 m,实际施工根据现场情况(无法打入)及试桩经验,护筒采用6~8 m。塌孔后经超声检测,塌孔范围为10~30 m。分析钢护筒长度不足为塌孔主要原因。

3.2 地质条件影响

涉及地层为强透水性饱和中砂层,2#与9#墩分别位于渭河河道南北侧,9#墩地下水流动较为活跃,在钻进过程中均发现有护坡石笼、砖渣等建筑垃圾,地质条件复杂,对桩基施工影响较大。

3.3 钻孔垂直度影响

《公路桥涵施工技术规范》(JTG/T 3650—2020)中规定,钻孔倾斜度≤1%,且小于50 mm[13]。实际钻孔中经检测,基本在规范允许范围内。但2#墩桩基钻进过程中局部遇到黏土层,反循环钻机工艺控制垂直度难度增大,2#墩问题桩偏位达400 mm,下放钢筋笼时孔壁容易受到挤压、碰撞,从而破坏孔壁稳定性造成坍孔。

3.4 泥浆指标影响

现场泥浆相对密度一般控制在1.07~1.15,《公路桥涵施工技术规范》(JTG/T 3650—2020)中规定,反循环泥浆相对密度易塌地层控制在1.06~1.1[13]。实际钻进过程中,遇到不稳定地层时,在规范上限的基础上还应适当增加泥浆相对密度与胶体率,降低含砂率。

3.5 泥浆池设置的影响

现场场地狭小,设置泥浆池较小,泥浆流入钻孔孔口的行程过短,使泥浆内裹挟泥砂不能充分沉淀,存在携砂劣质泥浆重新进入孔内现象。

3.6 成孔后下放钢筋笼时间过长

施工组织不合理,钢筋笼9 m一节分节段运输安装,钢筋笼安装下放时间平均为12 h左右,且有时不能形成连续流水作业。导致孔内静置时间过长,孔内泥浆沉淀,导致孔壁稳定性差。

4 塌孔事故处理难点

(1)9#墩问题桩测绳测量后显示孔壁坍塌位置处于20 m深处,钢筋笼提出过程中引起二次坍塌,导致无法提出。

问题桩均要求在原设计位置成桩,不允许使用扁担桩进行桩基替换。

(3)钢筋笼钢筋直径较大且部分采取并筋设计,钢筋密集,加劲环与三角撑设置较多,洗孔困难,机械冲击钢筋笼难度大。

5 塌孔桩处理技术

5.1 桥梁2#墩无钢筋笼塌孔桩处理技术

塌孔事故发生后,对孔内存在的钢筋笼,立即组织多台大吨位吊车在桩位周边空地均匀布点站位,每台吊车悬挂相同长度的钢丝绳或钢绞线,在钢筋笼并筋位置焊接U型环,U型环采用20 mm圆钢制作,与主筋双面焊接,焊缝长度20 cm。各车同时起吊,将钢筋笼从孔内拔出。

钢筋笼拔出后,孔位先用质量比为1∶10的水泥黏土混合物回填,混合物拌和均匀,静置半月以上沉淀稳定后重新钻进成孔。注意塌孔孔位应待同一承台下其他孔位桩基施工完毕后再进行施工。

5.2 桥梁9#墩有钢筋笼塌孔桩处理技术

有别于2#墩塌孔桩处理,9#墩塌孔位置较深,钢筋笼无法拔出。处理步骤如下。

(1)采用质量比为1∶10的水泥黏土混合物回填塌孔孔位,同时排除周围积水,整平地面。回填后静置半个月以上,待沉淀稳定后,拔出已偏位的钢护筒,施工放样后重新打设长12 m的钢护筒,护筒周边用黏土回填密实。

(2)选用反循环邯工350钻机配置小口径钻头在钢筋笼内进行重新钻进,同时在钻头上部杆件上焊接直径32 mm的钢丝绳,钢丝绳端部设置收紧与锚固装置,钢丝绳沿钻杆方向1 m长度内交错布置,间距为200 mm,形成直径1.88 m的“钢丝刷”钻头。由于“钢丝刷”的钢丝绳具有弹性和韧性,可以穿过钢筋笼内部的三角撑钢筋,增加洗孔效果。

(3)泥浆采用膨润土、火碱以及纤维素混合而制。初次造浆时间2.5 h以上,回流至孔口的泥浆要求相对密度≥1.25,黏度25~30 Pa·s,含砂率<2%,胶体率≥95%,并且要保证孔内泥浆水头高度及其稳定性。

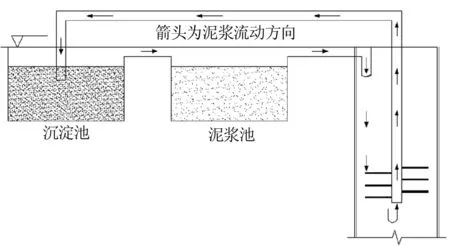

(4)一次洗孔:一次洗孔的目的主要是清除孔内中心砂土,开孔时轻压慢转,钻进速度控制在2 m/h。钻进中保持钻机稳定,位置准确,泥浆黏度提升至30 Pa·s。洗孔至设计桩底标高后,再向下钻进1.5 m,以使钢筋笼底部脱空,同时避免孔内沉渣过厚埋住钢筋笼。如图1所示。

图1 一次洗孔

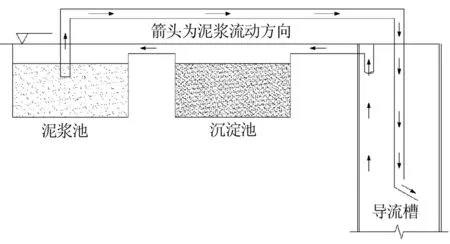

(5)二次洗孔:二次洗孔的目的主要是清除桩周泥沙,保证桩基混凝土保护层厚度。采用大功率水泵进行正循环工艺清孔。一次洗孔完成后缓慢提卸钻杆,在钻杆底部焊接钢制导流槽,随着钻杆逐步下放,从钻杆泵入优质泥浆,逐步加大泵入压力,通过导流钢板槽冲洗桩周保护层位置的钻渣与泥砂。每下一节钻杆转动清洗一次,每次持续时间15 min,以回流至沉淀池的泥浆含砂率大小作为洗孔完毕的依据。如图2所示。

图2 二次洗孔

(6)灌注混凝土或拔出钢筋笼:二次洗孔后,用超声波成孔探测仪配合测绳进行成孔质量检测,若孔径、孔型、孔深、沉渣厚度等均满足设计要求,则按照正常桩基施工工艺灌注水下混凝土。若清孔效果不理想,则对特定部位进行多次冲洗,仍不能满足要求的,按上述描述拔出钢筋笼、桩基施工与加固作业。

(7)按照上述措施作业后,9#墩塌孔桩洗孔后达不到正常灌注条件,且钢筋笼不能拔出,采用C20混凝土灌注塌孔桩,3 d后用冲击钻+泥浆护壁方式冲击成孔,重新钻孔成桩。冲击钻使用8.62 t重的冲锤,直径2 200 mm,冲锤提起高度为2 m,频次2次/min,每次冲击完成2 m进行垂直度校检工作,垂直度校检以勤纠微纠为原则。冲击钻可以直接冲碎钢筋笼,随着钢筋碎块增多,冲击钻无法继续进尺时,在桩孔内吊放电磁铁吸出钢筋碎块,电磁铁直径1 800 mm,工作电压220 V。如此操作循环,直至达到孔底标高,成孔质量经过检测满足设计要求后,正常进行后续的桩基施工作业。

5.3 桩间土加固处理技术

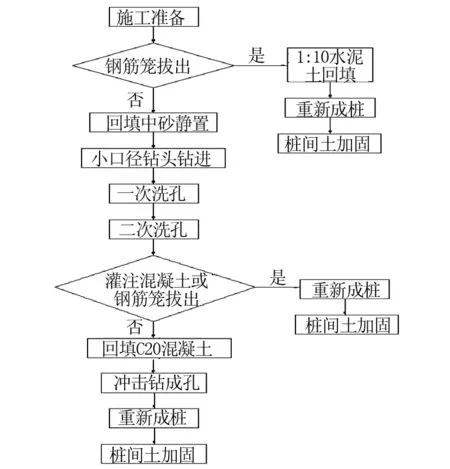

同一承台下最后一根桩基龄期达到28 d且经过检测合格后,用高压旋喷桩对塌孔范围内的桩间土进行加固,旋喷桩直径600 mm,间距900 mm,水泥浆液水灰比为1∶1,注浆压力≥25 MPa。不同养护条件下,高压旋喷固结体28 d无侧限抗压强度应≥2.5 MPa[8]。整体流程如图3所示。

图3 塌孔桩处理流程图

6 施工保障措施

(1)拔钢筋笼时,井口承受荷载较大,吊车站位地基应平整坚实,起吊时由司索工统一指挥,同步起吊,匀速加力,以缓慢均匀拔出为宜。

(2)护筒埋入深度尽量满足设计要求:“延伸至承台下20 m”。若钢护筒确实插打困难,采用边钻进边下放钢护筒的方法进行跟进。

(3)在钻进过程中,孔内水位高于地下水位1.5~2.0 m,停止钻进后,应及时向钻孔内补充优质泥浆,保证护筒内泥浆水头高度,形成较高的静水压力以维持孔壁稳定性。在易坍孔或上下交界面地层时低压慢速钻进,同时提高孔内水头,加大泥浆相对密度。

(4)持续调整优化泥浆配置,增大泥浆相对密度、黏度,含砂率、胶体率应满足设计及工艺要求。泥浆池与沉淀池分开设置,增大泥浆回流路径,使得钻渣得以充分沉淀并及时清理沉淀池内钻渣。泥浆配置和管理设专人负责,做好泥浆各项指标控制,保持泥浆性能稳定。

(5)尽量缩短钢筋笼连接及下放安装作业时间,连续灌注混凝土成桩,确保良好的成孔条件。

7 结 语

(1)泥浆性能与孔内水头压力对强透水性砂层地质钻孔桩施工时的孔壁稳定性尤为重要。在本次塌孔桩处理过程中,泥浆性能要普遍高于规范要求上限:泥浆相对密度≥1.25,黏度25~30 Pa·s,含砂率<2%,胶体率≥95%。

(2)对于塌孔内无钢筋笼的桩位采用质量比为1∶10的水泥黏土混合物回填以稳定孔内环境、阻止孔壁持续坍塌,并为后续沉淀稳定后重新开钻施工创造良好条件。

(3)对于塌孔内仍有钢筋笼的桩位采用小口径钻头钻进并进行洗孔,拔笼后再成桩。钢筋笼确难拔出的,往钻孔内灌注C20混凝土后,采用冲击钻+泥浆护壁重新成孔。

(4)塌孔桩处理完成后,用高压旋喷桩施工方法对塌孔范围内的桩间土进行加固,水泥浆液水灰比为1∶1,以提高地基承载性能。

(5)该施工技术有助于塌孔问题防治,缩短处理工期,有效保证桩基施工质量。