旧水泥路面共振碎石化技术的应用分析

杨 波

(湖南建工交通建设有限公司,湖南 长沙 410004)

早期道路修建工程中水泥混凝土路面结构凭借耐高温、耐磨耗、刚度大、强度高等诸多优势获得广泛应用,然而随着交通量的增大、重载车辆的增加以及自然灾害等因素的影响,诸多早期投入运营的旧水泥路面出现各种损害,如:断板、错板、裂缝、剥落、坑洞等,不仅影响行车舒适性,也威胁到了交通安全[1-2]。根据水泥道路大修情况来看,由于路面刚度大、修复工艺复杂,直接加铺沥青混凝土极易产生反射裂缝,同时基于品质提升、综合节约、环保利用等理念的提出,亟需更经济、有效的改造技术,共振碎石化方法在此背景下应运而生,其充分利用了旧的水泥材料,且通过碎石化、压实处理有效防止反射裂缝的发生,有效提高道路最终的成型质量、使用性能,延长道路使用寿命[3-4]。

1 共振碎石化技术的提出

基于我国社会经济的快速发展,整体交通量均呈快速增长态势,各地早期修建的水泥混凝土路面普遍产生各种损害情况,常常需要进行路面改造或是修复等工作[5]。总结我国水泥路面改造情况,主要可归纳为两种模式:(1)“白+白”改造模式,此方法主要是对旧水泥路面进行拉毛处理,然后加铺一层水泥混凝土;(2)“白+黑”改造模式,此方法主要是对旧水泥路面采取注浆等处理措施后作为下卧层,然后加铺一层沥青混凝土。然而,此两种方法都面临着一大关键问题——反射裂缝[6]。实际工程中,多采用铺设橡胶沥青、土工织物的方式处理反射裂缝,但是存在增加成本、时效补偿的情况,总体效果不够理想。

为实现对路面反射裂缝的有效治理,旧水泥路面共振碎石化技术被提出,主要是利用共振设备将旧水泥混凝土面板破碎碾压后作为基层,然后加铺沥青混凝土,不仅可有效降低基层建造费用,也可提高资源利用率、减少环境污染[7-8]。我国最早是从2003年开始引进美国RMI共振机器公司的技术与设备,并在上海、浙江、山西、四川等地获得了成功应用[9]。从设备层面来看,2010年我国成功自主研发了具有自主知识产权的、适合我国水泥路面的国产共振碎石机,2015年武汉金路得科技有限公司生产的DPJ3X-600型共振破碎机的问世,标志着我国相关技术已经达到世界前沿水平;从技术层面来看,2014年我国颁布《公路水泥混凝土路面再生利用技术细则》(JTG/TF 31—2014),正式将共振碎石化技术列出其中,推动了共振碎石化技术在全国范围内的迅速推广,围绕旧水泥路面共振碎石化技术的应用展开详细分析。

2 旧水泥路面共振碎石化技术优势

旧水泥路面共振碎石化技术,主要利用共振破碎机的带动工作锤头振动,并将锤头振动频率调节至接近水泥面板固有频率,以此激发共振,达到水泥面板击碎的目标。

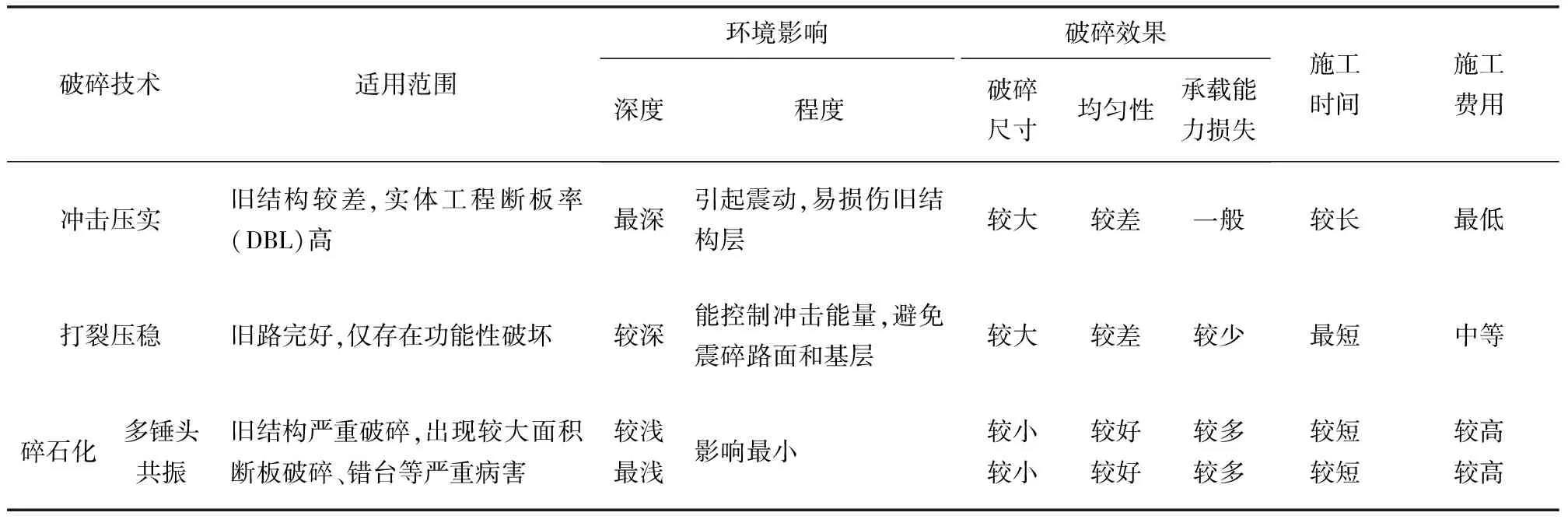

如表1所示,将旧水泥路面共振碎石化技术与其他各种破碎技术进行了综合对比,并据此对共振碎石化技术优势进行归纳总结。

表1 不同破碎技术的综合对比情况

(1)可彻底消除反射裂缝问题:共振破碎后旧水泥路面完全破碎,上层成为路面材料级配碎石颗粒,下层被振裂又嵌锁紧密,实现了应力的完全释放,防止产生反射裂缝。

(2)可获得良好的经济效益:旧水泥路面共振碎石化处理后,只需碾压密实即可直接摊铺沥青混凝土,既可充分利用原有材料,又有良好的整体经济性。

(3)施工程序简便、效率高:旧水泥路面共振碎石化处理对周边环境的影响较小,经由碾压后可摊铺沥青混凝土并开放交通,也可实现单车道施工,无需完全封闭交通。

(4)可确保路基和周边建筑完好:旧水泥路面共振碎石化施工采用的是共振原理,只有连续、相同介质方可引起共振,因此不会对路基和周边建筑产生破坏。

(5)环保性较好,减少了施工垃圾:旧水泥路面共振碎石化后可实现再生利用,不仅提高了既有材料的利用率,也减少了废弃水泥混凝土块,无需耗时耗力进行处理。

3 工程案例分析

G240岳湘公路扩建工程,原为S308省道,路面结构为25 cm C35水泥混凝土面层+碎石灰土+C10水泥混凝土调平层,根据《公路水泥混凝土路面养护技术规范》(JTJ 073.1—2001)将此路段路面破损状况等级评定为次及次以下,经综合分析决定采取共振碎石化+沥青混凝土面层的处理方案。建设期为30个月,于2016年7月开工,2018年12月完工。

3.1 应用要点

(1)前期调查工作。

调查拟破碎水泥路面状况,主要是明确各路段破损情况,检测弯沉值,查明是否存在断板、脱空、翻浆、唧泥、沉陷等问题,必要时可采取钻芯取样、开挖试坑方法;调查沿线桥涵、地下管线、建筑物情况;调查发现沥青混合材料等修补物,及时清除干净。经由综合分析,明确可使用共振碎石化技术的具体路段,并做好记录、实地标记等工作。调查排水系统,共振碎石化施工前全面调查原有道路排水系统,若是发现排水存在问题需在共振前完善排水系统。

(2)管制交通、封闭施工区域。

在旧水泥路面共振碎石化技术的应用时,对于不中断交通的施工路段需做好交通管制工作,采取半幅施工方法;严格按规定设置警示标志,将施工区域封闭,严禁无关人员进出,避免出现安全事故;现场派专人指引车辆,保证共振碎石化施工安全。

(3)共振破碎施工。

旧水泥路面共振碎石化施工前,选取长约500 m的试验路段进行作业,根据施工情况调整共振频率、振幅、行进速度,获得最佳破碎效果。共振碎石化施工时,主要从外侧车道边缘朝着内部逐条破碎,每条破碎间有所搭接,不留空白,具体施工要点如下:①共振碎石化施工过程中,随时掌握水泥混凝土板块、路基情况,调整共振设备参数,避免破碎不到位或是过度破碎;②共振碎石化施工后,面层碎石达合格级配,下层碎石达紧密嵌锁不易渗透的目标;③共振碎石化施工后彻底压实,保证承载力达预期要求。

(4)洒水碾压。

旧水泥路面共振碎石化施工完成后开展全面检查,若是发现表面层存在5 cm粒径以上的碎块,需及时清除,并使用小粒径碎石与砂填平后碾压。碾压前洒水,使用振动压路机碾压3~4遍直至压实,最终检测无误后可摊铺沥青混凝土。

3.2 共振碎石化施工方法

(1)共振碎石化处理。

选取ZL-600型全浮动式共振破碎机进行作业,用振动梁带动工作锤头振动,振动力自上往下,振碎裂纹与路面形成35°~40°夹角,碎石块之间嵌挤咬合。经由共振碎石化施工作业,旧水泥路面形成三层结构:表面松散层(厚度约3~8 cm)、碎石化层上部与下部(厚度约10 cm)。

(2)碾压处理。

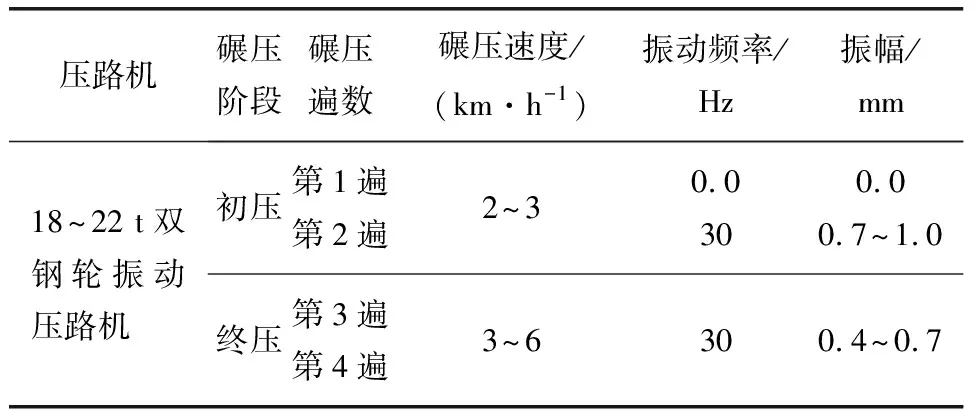

共振碎石化施工完成后开展碾压作业,包括初压、终压两个步骤,本工程碾压方案具体如表2所示。碾压处理时,另外配置1台1~2 t小型振动压路机用于补充碾压,同时,为增强碾压效果,配置1台4.5~8 t洒水车在第1遍、第3遍碾压前洒水,达到最佳含水量4%~5%后碾压。本工程碾压完成后开放交通,在自然交通情况下进行养生,做好洒水湿润工作,稳固表面松散层,同时合理设置标志引导交通。

表2 共振碎石化碾压方案

(3)补平与补强处理。

①补平措施:自然通车7 d后,表层高差<2 cm不作处理,高差2~5 cm可平整处理,使用级配碎石进行补平、压实。

②补强措施:相对平整度或沉陷超过5 cm且弯沉值大于设计规定的情况下,选用水泥稳定粒料类、低标号水泥混凝土等材料进行补强处理,采取深挖换填方法。

(4)稳定封层处理。

在碎石化层表面铺筑2 cm厚AC-13沥青混合料稳定封层,机械摊铺碾压,有效提高了结构层整体性、稳定性,且可有效防止反射裂缝的产生,对加铺层起到良好功能层作用。

3.3 工程应用效果

自2018年12月完工开放交通至今,对其进行跟踪观测,碎石化路段的整体路况比较理想,尽管使用了3年,其强度和平整度仍然满足《公路工程质量检验评定标准》(JTG F80/1—2017)的要求。路面未产生反射裂缝、沉陷变形等问题,有效降低了能源消耗和不必要的配套设备及工程费用投入。

4 结束语

综上所述,共振碎石化技术是旧水泥路面改造的重大突破,可有效优化路面结构层,避免反射裂缝的产生,同时也提高了既有材料利用率、减少了各种废弃物的产生,具有较好的节能环保效果。经过十多年的工程实践与总结,我国研发了具有自主产权的国产共振破碎机,相关技术体系不断完善,且获得了较好的应用效果,路面平整稳定,使用年限长,值得大力推广。