甲醇高效节能精馏工艺技术的研究

何建东

(拜城县众泰煤焦化有限公司,新疆 阿克苏 842300)

0 引言

甲醇是有机化工的重要原料,在国民经济中占据着十分重要的地位,其年需求量不断增加。甲醇在生产过程中需要根据其用途的不同进行精馏处理,精馏工艺直接决定着甲醇的提纯效果和能耗。据统计,在甲醇提纯过程中的能耗占据了甲醇生产能耗的30%左右,因此通过对甲醇提纯工艺的优化提升其提纯效果、降低甲醇提纯时的能耗,是提升化工企业市场竞争力的关键。

本文以三塔甲醇精馏为研究对象,提出了一种新的甲醇高效节能精馏技术,并通过仿真分析的方法对优化前后的精馏和及节能效果进行了分析。根据实际应用表明,新的高效节能技术能够将甲醇精馏过程中的低压蒸汽消耗量降低14.4%,将冷却水的年消耗量降低61.6%,实现了甲醇的高效节能提纯。

1 甲醇精馏节能原理

首先把甲醇精馏塔当作一个稳定的热机,其精馏时只从热源处吸收热量,而且在这个过程中系统对外处于绝热状态并不对外进行机械做功。假设甲醇的精馏塔是可逆的热机,而且系统中的冷凝器和再沸器处于恒温状态,则通过卡诺循环理论可知,在甲醇精馏的过程中净能量消耗量为式(1)[1]:

式中:W 为甲醇精馏的过程中净能量消耗;T1为外界环境温度;Q1为高温热源处传递的能量;T2为高温热源处温度;Q2为低温热源处传递的能量;T3为低温热源处温度。

根据热力学第一定律,在对甲醇精馏过程进行能量平衡计算后可得式(2):

式中:Q3为原料液中所含的热量;Q4为塔顶馏出液含有的热量;Q5为塔釜中所含有的热量;Q6为反应过程中散发到环境中的热量。

设定在反应过程中塔顶是全冷凝模式,因此得出式(3):

式中:R 为冷凝器中的热交换常数;D 为冷凝器处吸收的热量;hD为冷凝器处的热量利用率。

将式(3)带入到式(2)中,可获取再沸器工作时的热负荷,见式(4):

式中:W 为再沸器处吸收的热量;hw为再沸器处的热量利用率;F 为再沸器处散发到外部的热量;hF为散热率。

根据反应过程中的物料平衡可得式(5)[2]:

将式(4)和(5)进行联立,可得式(6):

将整个反应过程假设为均衡反应且自反应过程中没有热量损失,则可得:Q1=Q2。

因此经过系统的分析,发现在甲醇的精馏过程中冷凝器的热量损失比再沸器中的热量损耗要大,是在反应过程中最大的热量损失源。故可以通过优化塔顶冷凝器的相变潜热来提高系统中的能量利用效率,减少反应过程中从外界获取的能量,提高能量利用率。

2 甲醇节能精馏优化

2.1 逆流双效技术

目前甲醇精馏一般采用的是多效精馏工艺,在整个反应过程中只有在两侧的精馏塔中反应时才需要冷、热反应,因此可以推断出多效精馏塔中再沸器的负载和非多效精馏反应时要实现同等分离效果的热负荷之间的联系为式(7)[3]:

式中:Qf为多效精馏塔中再沸器中热量;Qi为非多效精馏反应时的热量;k 为修正系数,一般取大于1;N为热负荷效数。

根据在精馏反应过程中的物料的方向与系统压力梯度变化方向之间的关系,可以将其分为逆流双效、顺流双效两种。当采用逆流双效反应时,由于在精馏塔中反应时精馏塔底部的甲醇浓度是逐渐变化的,因此当工作压力一定时,系统中的沸点温度是不断升高的。若把第二精馏塔当作是一个常压塔,则在底部的温度低于传统顺溜双效流程时常压塔塔底的温度,可以减少第三精馏塔塔顶蒸汽温度,进而使系统的操作压力降低,实现节能运行。

2.2 隔板塔

在隔板塔内设置一个垂直隔板,等于是把隔板塔分开形成两个精馏塔,因此在系统中等于可以节省一组精馏塔、冷凝器及再沸器。而且隔板塔的应用可以在塔内实现热耦合,提升系统中的热量利用率。

3 高效节能精馏工艺模拟

3.1 模拟对象

以某年产40 万t 的甲醇精馏设备为例,进料口的进料能力设置为69.6 t/h,温度为40°,进料口处的甲醇料主要包括了约12 种成分,其包含了甲醇生产过程中可能出现的所有杂质情况,所使用的杂质甲醇的质量分数为2 500×10-6,以此为对象进行甲醇精馏效果的模拟。在模拟反应过程中,系统的蒸汽压力设置为500 kPa,循环水的温度为30 ℃,系统中回水的温度设置为39 ℃,系统逆流双效换热温度控制在20 ℃。

3.2 模拟条件

以PROII 模拟软件为核心,在进行模拟参数设置时采用气液平衡计算法,在反应过程中各个精馏塔的参数设置和系统正常工作时的参数(同“3.1”)保持一致。对反应系统中冷凝器、再沸器及双效精馏过程中能量集成的模拟采用了把换热器依附在精馏塔上并一起引虚拟物料的方案。

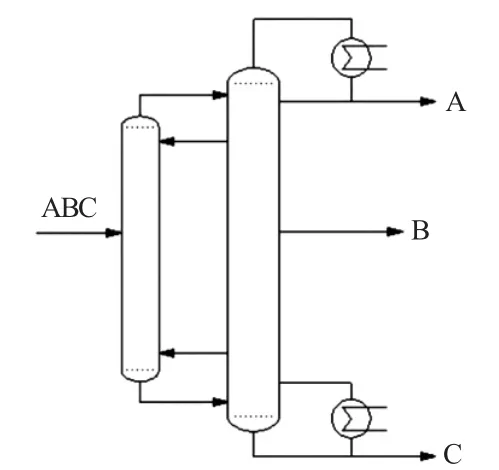

在反应中的隔板塔则是通过建立2 个独立的塔并通过交叉管理相连的方式实现,保证其在反应中物料的流向和实际的隔板塔一致,该隔板塔模拟结构如图1 所示[4]。

图1 隔板塔模拟结构示意图

3.3 模拟精馏工艺流程

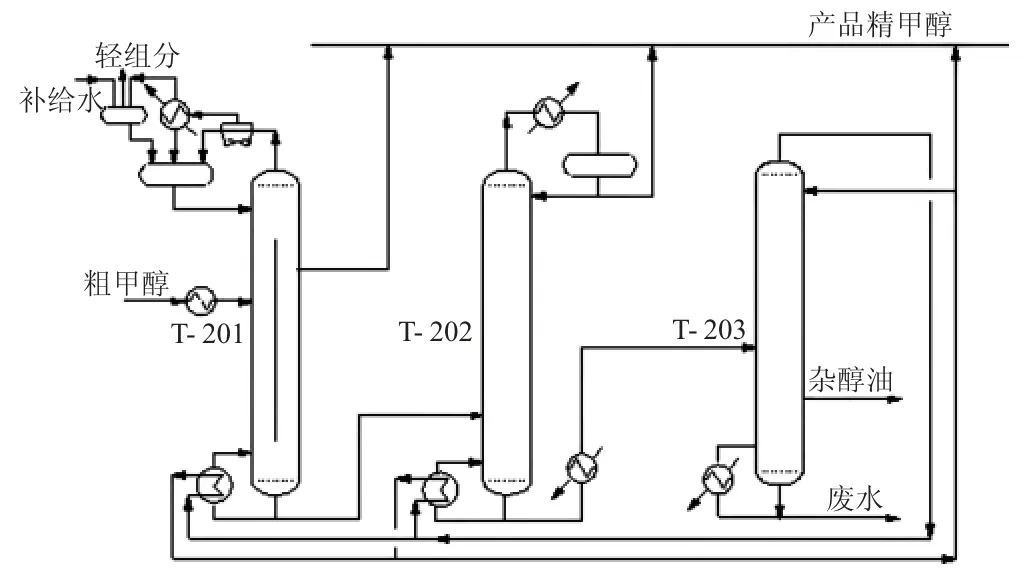

根据以上分析,为了减少精馏过程中的能量消耗,对精馏系统进行了优化,其采用了逆流并行双效技术[5],同时把预分馏塔更改为隔板塔。在优化后的系统中包括了隔板塔、常压精馏塔以及加压精馏塔,其整体结构和常用的三塔精馏系统基本类似。优化后的节能精馏工艺流程如图2 所示。

图2 增加隔板塔的逆流双效甲醇精馏工艺流程

在反应过程中,系统中的粗甲醇先进入到隔板塔中,隔板塔最上面的冷凝器采用“二级冷凝”的模式,同时在塔顶处添加盐水,保证系统中甲醇的水溶性以及反应时的稳定性。由于采用了隔板塔替代预精馏塔,此处的甲醇属于中间沸点产物[6],因此可以在隔板塔的中间处增加一个抽出管路,将反应过程中产生的中间沸点甲醇抽出。在反应系统中的甲醇侧一次进入到常压精馏塔以及加压精馏塔,并在两个塔的塔顶位置各获取一部分精甲醇。

由于采用了新的反应模式,因此加压塔再沸器中的加热热源采用的是蒸汽,而其他两个精馏塔内则利用的是加压塔塔顶的蒸汽为热源[7],其塔顶的冷凝器利用的是冷却介质来进行冷凝。

4 模拟结果分析

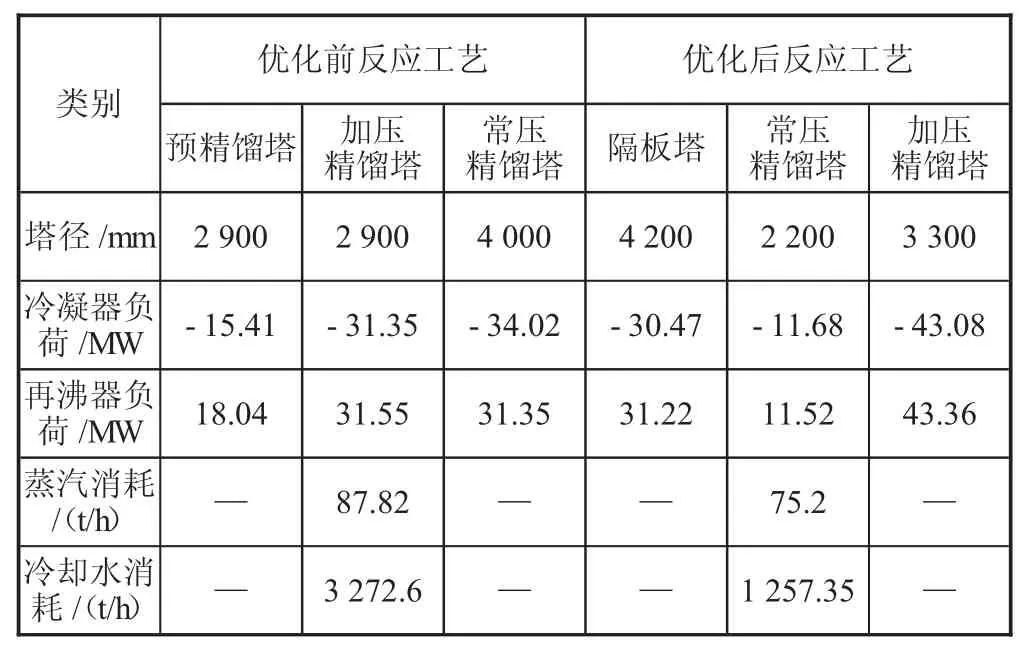

利用软件自带的数据模拟分析功能,对模拟分析的数据进行汇总对比,在相同工况下,优化前后的对比结果如表1 所示。

表1 不同精馏工艺模拟结果对比汇总表

由表1 可知,和传统的甲醇精馏反应对比,采用增加隔板塔的逆流双效甲醇精馏工艺流程能够显著减少反应过程中的蒸汽消耗和冷却水消耗。优化后的蒸汽消耗量比优化前降低了14.4%,冷却水的消耗量比优化前降低了61.6%。表明了新的高效节能精馏技术能够有效地减少在反应过程中的能量消耗,提升甲醇精馏的经济性和节能效果。

在系统改造成本方面,虽然在系统中增加了塔板的数量并增加了隔板塔的直径,但所使用的常压精馏塔和加压精馏塔的直径显著低于优化前的塔径,因此总的成本相差不大。但由于新的反应工艺采用了逆流双效反应模式,能够减少系统中换热器和管路的长度,因此在相同的工况和精馏能力情况下,新系统的整体成本和优化前基本保持一致。

5 结论

采用增加隔板塔的逆流双效甲醇精馏工艺流程能够提高系统在反应过程中的能量利用效率;

优化后的甲醇蒸馏反应,能够把蒸汽消耗量降低14.4%,把冷却水的消耗量降低61.6%,有效地提升系统在反应过程中的经济性。