水碳比对转化反应的影响分析

杨敏兴

(山西天脊潞安化工有限公司,山西 长治 047500)

0 引言

合成氨作为全球第二大化工产品,其生产工艺逐步向大型化、清洁化、低能耗、长周期等方向发展,但由于巨大的市场需求影响,如今仍有部分小型合成氨生产单位还在运行,相较于大型生产单位,小型单位整体规模较小,为有效保障生产单位的持续发展,势必要提高单位市场核心竞争力。据此,对天然气转化工艺的技术原理进行分析研究,进而获取最佳水碳比,为小型合成氨生产单位技术升级提供理论参考,促使小型单位市场竞争能力得到有效提升,将具有一定的现实意义。

1 天然气转化工艺的技术原理

天然气转化工艺是以水蒸气为氧化剂,以镍金属作为催化剂,将天然气中的烃类物质转化为合成氨粗原料气的过程。此转化反应过程为强吸热过程,一般反应过程分两个反应阶段:第一阶段为换热式转换率中通过水蒸气对部分天然气进行分解;第二阶段为使用二段转化炉对分解后的气体进行深度转化处理,并在此过程中配入氮,完成合成氨粗原料气转化[1-2]。整个反应过程的化学反应方程式如式(1)、式(2):

以上两个化学反应的平衡常数计算分别采用公式(1)、式(2):

式中:KP为化学反应平衡常数的温度函数。当反应环境中的压力较高时,也需要在反应中考虑压力对反应过程的影响。实际天然气转化反应过程需要在高温加压环境下进行,不过考虑到反应中的加压较小,所以为方便计算,可一定程度上忽略压力对平衡常数所造成的影响。

脱硫合格的天然气与工艺蒸汽充分混合后,可通过FRC 调节蒸汽量,形成水碳比为3.0~3.5 的混合气,经由转换气预热器将混合气预热至530 ℃后,进入到换热式转化炉上分气箱,借助转换管的阻力降均匀分配给各转化管,以镍金属作为催化剂进行一段转化。作为强吸热反应,其反应过程中所需的热源主要来自于二段转化炉燃烧反应中产生的高温工艺气支持。一段转化后的气体经过下猪尾管进入下收集箱,再经由上外管进入二段转化炉实施二段转化[3]。具体转化过程中气体会轴向向下流动,并在流动中与径向射流流动的富氧空气充分混合,进行部分燃烧反应,此燃烧反应过程温度可达到1 000~1 400 ℃,在此温度下,天然气将会出现非催化转化反应,并在催化剂的支持下实施深度转化反应。

在实施天然气蒸汽转化反应的同时,在一定条件下,反应过程也会出现碳反应,具体化学反应方程式如式(3)~式(5):

以上3 个化学反应的平衡常数计算分别采用公式(3)~式(5):

假设甲烷、水蒸气、一氧化碳、氢、二氧化碳的摩尔分数分别为yCH4、yH2O、yCO、yCO2、yH2,系统的总压和各组分的分压分别为P 和p,则可根据以上化学公式的平衡常数[式(6)~式(8)]来判断化学反应中是否有碳析出。具体来说,若是可满足以下任意一个表达式,则系统中不会出现碳析出,反之则会出现碳析出。

2 甲烷蒸汽转化反应热力学分析

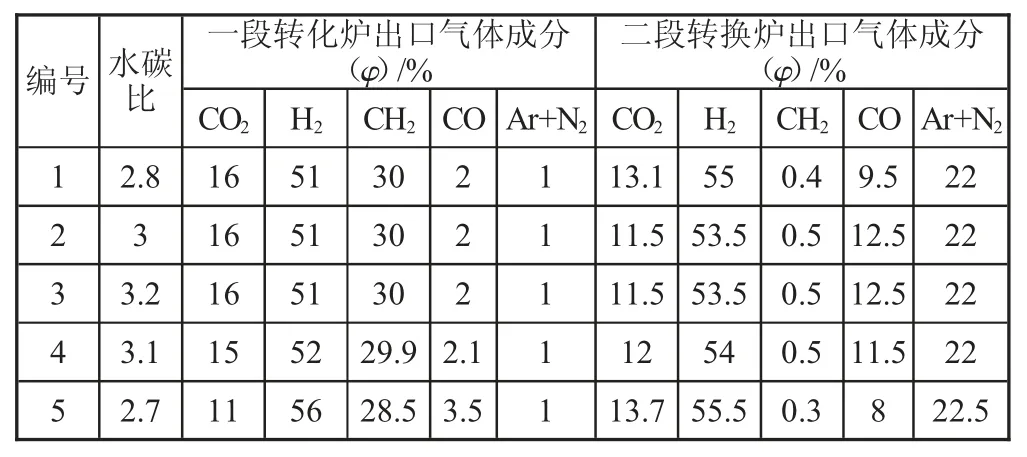

基于某小型合成氮生产单位水碳比调整试验数据,5 次实测结果如表1 所示。

表1 某小型合成氮生产单位水碳比调整试验数据

通过计算机编程方式将实验数据代入现有研究成果中的热力学公式进行计算分析,具体计算结果如表2 所示。

表2 甲烷蒸汽转化反应热力学计算结果

将甲烷蒸汽转化反应热力学计算结果与理论计算结果和实验结果进行匹配对比后,确认三者之间的误差较小,说明现有研究成果中的热力学计算公式可作为理论计算指导。

3 低水碳比对转化反应的影响分析

表2 中的甲烷蒸汽转化反应热力学计算结果为在标准条件下,水碳比一定时,每100 kmol 甲烷转化反应后,在一段转化炉出口处和二段转化炉出口处气体成分,根据计算结果可知,当水碳比为3.2 时,每100 kmol 天然气转化后所生成的CO 和H2气体量为281.52 kmol,而当水碳比下降至2.7 时,每100 kmol 天然气转化后所生成的CO 和H2气体量为328.37 kmol,相较于水碳比为3.2 时,水碳比为2.7 时天然气转化反应后,二段转化炉出口处CO 和H2气体体积分数提升16.64%,实际提升效果较为明显。

另外,为判断在低水碳比条件下天然气转化反应过程中是否会出现碳析情况,还需要将以上分析结果代入到公式(6)中进行计算分析,进而确认不会出现碳析出情况,证明可将低水碳比作为氨合成中的水碳比控制条件,并以此提高合成氨产量。

4 最佳水碳比在天然气转化工艺生产中的实际应用

为进一步确认低水碳比对天然气转化工艺的影响,以某小型合成氮生产单位为研究对象,分别将天然气转化工艺中的水碳比控制在2.7 和3.2,然后采用相同的工艺流程实施天然气转化生产和不同水碳比对比应用试验。

通过工程应用方向,相较于水碳比为3.2 时,水碳比为2.7 时二段转化炉出口处气体体积分数提高16%左右,可有效提高氨合成产量约16%左右。其次,在生产过程中,每100 kmol 天然气转化过程还可以减少富氧气体使用量约2kmol,降低富氧消耗量约8.9%。最后,天然气转化过程中水蒸气使用量也减少15.6%,促使天然气和水蒸气混合气在经过二段转化炉加热时所消耗的热量减少约13.5%。总体来说,水碳比为2.7 时可降低天然气转化工艺综合生产成本约16.5%,提高产量约16%,证明可有效提高氨合成天然气转化工艺的生产经济效益。

5 结语

通过研究分析,可得到以下研究成果:

1)通过理论分析确认,相较于水碳比为3.2 时,水碳比为2.7 时天然气转化反应后,二段转化炉出口处CO 和H2气体体积分数提升16.64%,实际提升效果较为明显。

2)通过工程实践分析确认,水碳比为2.7 时可降低天然气转化工艺综合生产成本约16.5%,提高产量约16%,证明可有效提高氨合成天然气转化工艺的生产经济效益。

总体来说,低水碳比可有效提高氨合成天然气转化工艺的生产经济效益,有利于保障小型合成氮生产单位的市场核心竞争能力,因而相关单位可在生产工艺升级改造过程中有效采用此水碳比,以此在提高氨合成产量的同时,降低综合生产成本,推动企业实现长久健康发展。