井下煤层气抽采工艺的优化研究

甄少杰

(中国石油天然气股份有限公司山西煤层气勘探开发分公司,山西 晋城 048000)

0 引言

煤层气是影响煤矿井下综采作业安全的关键因素,目前对井下煤层气的抽采主要采用了邻近层抽采、顶板钻孔抽采、上隅角埋管抽采等方案[1],但受到井下空间和地质条件的限制较大,难以完全解决井下上隅角煤层气突出的问题,给井下作业安全带来了严重的影响。采动区煤层气地面井抽采技术是近年来新出现的一种煤层气抽取技术,其能够明显的提升井下煤层气的抽采效率,但目前缺少对地面井所涉及的采动卸压瓦斯移运及抽采井结构研究,而且应用范围较小。

以某矿为研究对象,对地面井煤层气抽采机理、直井井筒布置方案、井身结构方案等进行了研究,形成了系统性的井下直井抽采工艺技术体系,不仅解决了覆岩裂隙带瓦斯集聚难抽采的问题,而且解决了井下上隅角处瓦斯超限的问题,极大的提升了井下作业的安全性。

1 采动区卸压瓦斯移运规律及负压抽采要求

1.1 井下采动区瓦斯移运规律

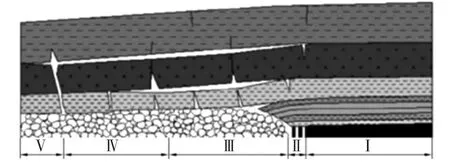

某矿为单一煤层开采,其受采动区域主要是指受开采煤层作业影响的区域,根据井下煤层回采阶段及采动裂隙的形成机制,井下采动区的瓦斯移运及富集区域可以分为5 个阶段,每个阶段状态如图1 所示[2]。

图1 井下瓦斯移运及富集状态示意图

阶段Ⅰ。此阶段内瓦斯主要是以受采动影响煤层内的瓦斯吸附状态为主,在煤层综采扰动的作用下逐步解吸并慢慢的向着游离态转变。

阶段Ⅱ。涌出的瓦斯主要是从被破坏的煤层处释放出来的游离态的瓦斯为主,游离出来的瓦斯集聚在作业面狭窄的空间内,然后会随巷道内的风流进入到回风巷及井下巷道裂隙空间中。

阶段Ⅲ和阶段Ⅳ。这两个阶段内的瓦斯主要是来源于采空区落煤裂解出来的瓦斯、煤壁及临近作业面解吸的瓦斯,所形成的瓦斯主要以游离态存在并不断的向作业面上侧的空间处汇集、移运。

阶段Ⅴ。此时采空区大的垮落带已处于压实状态,煤柱及临近煤层表面的瓦斯已经处于解吸平衡的状态,在垮落带内的瓦斯基本上都会移运到裂隙带内的“O”型圈空间进行集聚。

1.2 地面井负压抽采要求

地面井抽采瓦斯,主要是通过水环真空泵形成一个负压区,在外界大气压的作用下裂隙带内集聚的煤层气往负压区移运,然后通过地面井转移到地面。在工作过程中抽采系统的压损如式(1)所示[3]:

式中:h1为抽采管路内的煤层气移运阻力,Pa;L 为抽采管路长度,m;Δ 为井下煤层气对空气的相对密度;K 为抽采阻力系数;d 为抽采管路的内径,m;Q 为抽采管路内的混合流量,m3/h;P 为抽采管路内的固有压损,Pa。

由于在不同综采阶段,对井下煤层的综采扰动不一样,因此在井下负压抽采时,需要根据井下的采动卸压条件进行调控。结合实际分析和验证,确定了直井抽采时的工艺流程为:在综采位置和抽采直井的距离为50 m 时进行负压泵启动试抽,如果此时没有出现煤层气急剧上升的情况,则先停泵,然后每前进一个循环(约6 m)便进行一次试抽,直到抽采负压、抽采量和煤层气的浓度相对稳定后可转入正常的抽采。

2 采动区直井布置及井身结构方案

2.1 直井井身布置方案

采动区地面直井应该优先布置在回采作业面回风巷一侧地面的沉降点与作业面中线之间的区域。在采动区进行抽采直井布置的要求如下[4]:

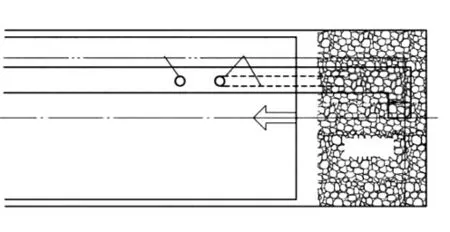

井筒布置位置应该选择在地质结构相对稳定且有利于煤层气抽采的区域;因为综采面上方覆岩深度不同,其剪切位移的最大位置也不相同。根据探测岩层的最大离层位移主要发生在离层的中间位置,因此为了保证直井井身的稳定性,在进行布置位置选择时,需要将井筒布置在地面的沉降点与作业面中线之间的区域,提高稳定性。采动区直径布置位置结构,如图2 所示。

图2 采动区直井布置位置示意图

2.2 直井井身结构优化

由于在采动区的岩层会产生应力集中,导致井身受力发生切断、塌方等,因此为了提高井身的稳定性,需要对直井井身结构进行专项优化,提高抗应力变形能力。通过井筒的模拟破坏试验,发现井身附近的岩层的剪切滑移位移量、离层拉伸位移量是导致井身发生破坏的核心因素。因此可以通过增加采动区井身直径,保证岩层发生位移后井身任然具有足够的空间进行瓦斯抽采。

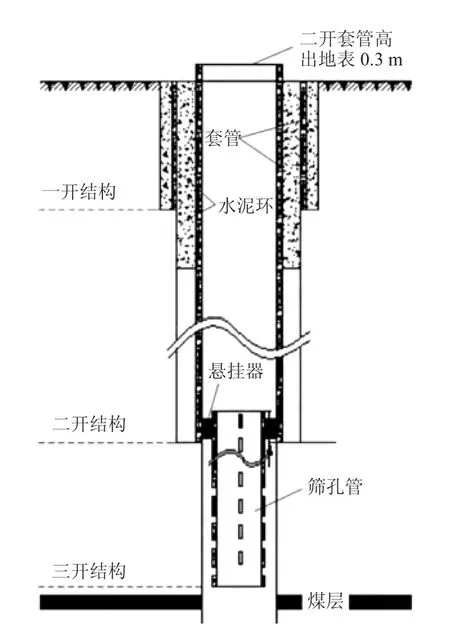

同时,由于煤层气的密度较小,因此在综采作业的过程中煤层气会逐步向着采场上方移动。地面井抽采时主要是利用了采动裂隙场的导通作用进行抽采的,因此需要把采动区地面井的生产套管设置在采动裂隙场的上侧。根据采场“竖三带”分布范围计算模型[5],能够较为精确的计算出不同矿区内的采动裂隙场高度,因此在进行井筒设置时井筒的长度要能够确保生产套管能够穿过整个裂隙场的发育区域。地面井直井井身结构,如图3 所示。

图3 井身结构示意图

3 煤层气抽采工程应用

某矿YCCD-02 煤层气抽采井,设置在井下1201作业面,该作业面采用了分层开采的模式,作业面的长度为159.2 m,抽采井和开切眼的距离为600 m,和回风巷的距离为40 m。根据对钻井破坏规律研究,再结合井下瓦斯移运及综采扰动范围的分析,设置直井的一开处于井下基岩以下约30 m 的位置,套管则利用了J55 型API 套管[6]。二开设置在地表到裂隙带上方的位置,为了增加抗变形能力,采用了抗剪切性极好的N80 套管[7],同时在二开段采用了井筒加强技术,进一步提升井筒的结构强度。三开段的套管的透气孔则处于煤层上方约6 m 的位置,三开段井身穿过煤层。

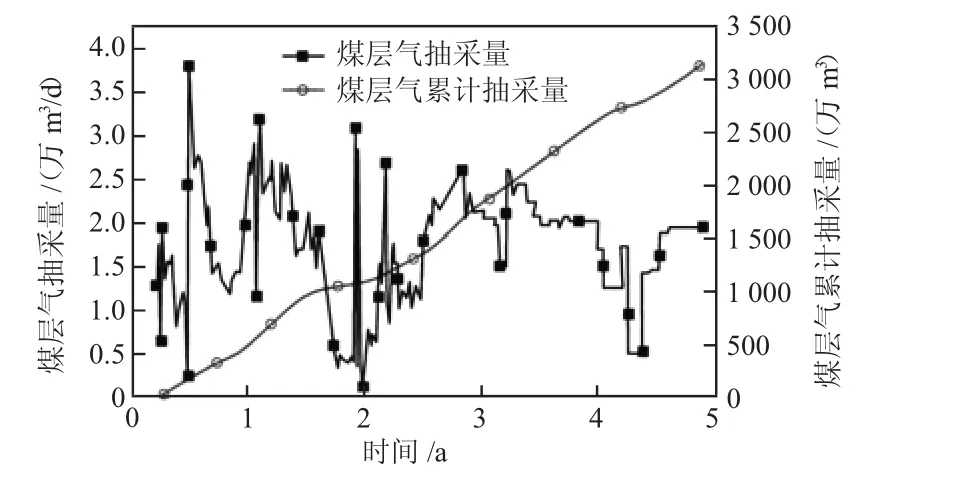

目前该煤层气抽采井已经在2018 年4 月26 日开始进行煤层气抽采,抽采纯量最大为3.82 万m3/d,运行到2023 年1 月份后其平均抽采纯量约为1.47 万m3/d,平均抽采体积分数为38.5%,井下煤层气抽采数据,如图4 所示。

图4 竖井瓦斯抽采数据汇总表

根据统计,在采用新的直井井筒抽采技术后,井下煤层作业面回风巷的瓦斯体积分数下降了57.7%,井下上隅角位置的瓦斯体积分数下降了57.1%。在上隅角位置瓦斯体积分数仅有0.24%,比优化前降低了77.5%,显著的降低了井下作业面上的煤层气浓度,极大的提升了井下综采作业的安全性。

4 结论

井下采动区瓦斯移运可分为3 个过程。在未采动时,瓦斯主要处于吸附状态,在采动卸压作用下逐步转向游离状态;在采动活跃大的区域,落煤后集聚在煤层中的瓦斯被释放,并随着风流进入到采场上方的裂缝空间;在采动稳定的区域,从临近煤层所吸附的瓦斯通过竖向裂缝逐步集聚到“O”型圈裂隙内。

采动区地面直井应该优先布置在回采作业面回风巷一侧地面的沉降点与作业面中线之间的区域,同时需要对直井井身进行结构加强,提高抵抗应力变形的能力。

新的抽采工艺能够将单井的产气量提升到1.47 万m3/d 以上,将井下上隅角煤层气的体积分数降低77.5%,有效解决了煤层气集聚对井下综采安全的影响。