煤矿井下切顶卸压无煤柱综采技术的应用研究

赵建军

(山西宁武大运华盛老窑沟煤业有限公司,山西 宁武 036700)

0 引言

山西宁武大运化盛老窑沟煤业12101 综采面的斜长为210 m,沿空留巷的长度为1 420 m,煤层厚度在2.7~3.9 m 之间,平均煤层厚度是3.2 m。煤层地质结构相对简单,但煤层的埋深较大,平均埋深约为847 m,煤层的平均倾斜角度为3.2°,12101 综采面煤层的直接顶是细砂岩,平均厚度是2.97 m,煤层的基本顶是由泥岩和细砂岩组成,平均厚度为8.17 m。目前12101 综采面在开采过程中主要采用了巷旁充填沿空留巷技术,但其采用了充填支护留巷方式,因此导致综采面煤体上方应力集中大、巷道变形严重,极大的影响了井下综采作业效率和安全性。

结合现有综采技术方案的不足,项目组提出了一种新的切顶卸压无煤柱综采技术,以FLAC3D 数值模拟分析软件为基础,对切顶高度、切顶角度设置进行了分析,确定了最佳参数,同时对井下巷道支护方案进行了优化,提高了支护效率和稳定性。根据实际应用表明,新的无煤柱综采技术能够将井下巷道顶板变形量降低42.1%,两帮变形量降低58.8%,综采作业速度提升了40.5%,对提升井下综采作业效率和安全性具有十分重要的意义。

1 切顶卸压无煤柱综采技术

切顶预裂参数直接影响到沿空留巷定向爆破效果,其切顶卸压沿空留巷切顶预裂关键参数主要包括了切顶的高度、切缝的角度、预裂爆破孔结构参数和爆破药装药参数等。在传统方案下,对以上参数的设计主要是依靠人工经验进行,但存在着可靠性差、安全性不足的问题,因此项目组引入了科学的FLAC3D数值模拟分析软件[1],根据12101 综采面的地形结构,建立了仿真分析模型,对预裂参数进行研究。

1.1 切顶高度参数设计

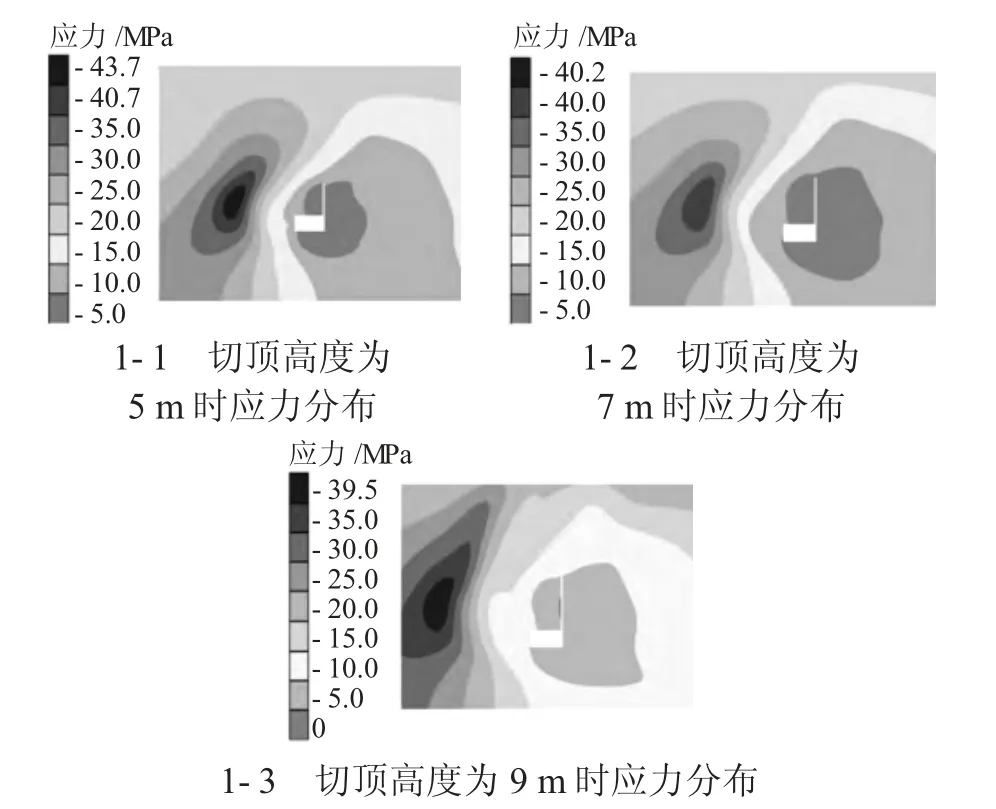

切顶高度是指在进行预裂爆破后从顶板平面到切缝向上发育的最大垂直距离,根据井下长期工作经验,分布模拟切顶高度为5、7、9 m 情况下对围岩应力和位移分布情况的影响,仿真结果如图1 所示。

图1 不同切顶高度情况下的应力分布示意图

由仿真分析结果可知,当切顶高度为5、7、9 m 的情况下实体煤帮内部的应力集中分别为43.7、40.2、39.5 MPa,表明切顶高度越大,煤帮内的应力集中就越小。当切顶高度超过7 m 后应力集中的变化随高度的增加逐步降低,而切顶高度越大施工难度和爆破装药量就要越大,爆破安全性将降低,因此综合考虑后,切顶高度选择为7 m。

1.2 切缝的角度参数设计

巷道顶板的切缝角度将会直接影响到顶板垮落和顶板稳定性,而且当切缝角度向采空区偏转时候更有利于减小对巷道顶板稳定性的影响[2]。根据前期采掘经验,分布模拟切顶角度为5°、10°、20°情况下的围岩应力分布情况,结果如图2 所示。

图2 不同切缝角情况下的应力分布示意图

由实际分析结果可知,当切缝角为5°、10°、20°的情况下实体煤帮内部的应力集中分别为40.2、40.9、44.3 MPa,随着切缝角的增加而逐步增大。而且当切缝角超过10°的情况下,实体煤帮内部的应力值迅速增加,应力值越大越不利于巷道顶板的稳定性。因此综合分析后,最佳切缝角设置为10°。

1.3 爆破孔设计及装药结构

爆破孔的结构参数和装药结构直接决定了井下预裂切缝的效果,不同区域的地质情况不同,因此炮孔直径、炮孔深度、装药结构等会有不同。在进行爆破孔及装药结构设计时需要根据井下工程试验来确定合理的结构参数[3]。

爆破孔及装药结构方案制定时,首先根据前期顶板窥视结构进行爆破孔的单孔试验,确定最有效的装药量和爆破孔结构,然后通过连孔试验来确定最佳孔间距,最后再通过单次起爆数量试验来确定异常最佳的起爆孔数量。按此流程,确定了12101 综采面爆破孔深度为8 m,封泥段长度为2 m,相邻两个爆破孔的孔间距为700 mm,爆破孔的内径为42 mm。

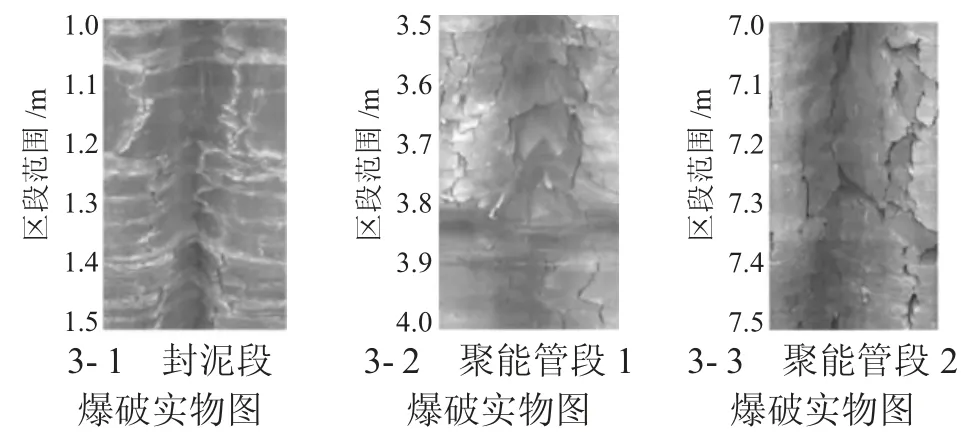

在进行实爆验证后,采用CXK6 型成像仪[4]对爆破钻孔进行探测,各个爆破孔内的平均裂缝率达到了91.4%,表明了该爆破方案的有效性,爆破后的钻孔成像结果如图3 所示。

图3 爆破孔内裂缝实物图

2 切顶卸压留巷支护

为了满足切顶卸压无煤柱巷道稳定性需求,结合12101 综采面的实际情况,在井下采用了新的综合支护方案,具体如下。

2.1 巷旁支护方案

为了避免周期性来压时巷道顶板垮落,导致岩石冲入到巷道内,在巷旁采用了可缩性29U 型钢+钢筋网联合支护方案[5],型钢的设置间距为0.5 m,其布置时应设置为一条直线,钢筋网和型钢需要用钢丝捆扎在一起保证结构强度。钢筋网的规格为1 m×2 m,同时为了避免落石的影响,在钢筋网和采空区的矸石之间还设置了一个菱形网,菱形网之间的搭接长度不低于400 mm,避免影响支护稳定性。巷旁支护结构如图4 所示[6]。

图4 巷旁支护结构示意图

2.2 巷内支护方案

为了提高顶板垮落期间巷道的稳定性,在端头支架后侧250m内采用了“液压抬棚+π 型梁+单体支柱”联合支护模式[7]。液压抬棚的整体长度为4 000 mm,工作时的阻力为3 500 kN,采用了连续布置结构,在抬棚的顶部设置了保护垫,避免损伤顶板。π 型梁整体长度为3 800 mm,布置时垂直于巷道的走向,采用了一梁两柱的布置结构,π 型梁的距离为600 mm,在顶板破碎度大的地方可以采用加密支护的模式。

3 井下应用情况

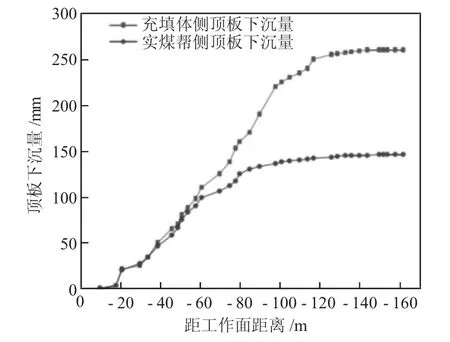

目前该切顶卸压无煤柱综采技术已经在山西宁武大运化盛老窑沟煤业12101 综采面投入了应用,对应用以来巷道顶板和煤帮的下沉量进行监测,将监测结果绘制为变形量变化曲线,结果如图5 所示。

图5 顶板下沉量变化曲线

由图5 可知,采用新的无煤柱综采技术方案后,巷道顶板的最大下沉量为259 mm,比优化前的447.5 mm降低了42.1%,巷道煤帮的下沉量约为151 mm,比优化前的366.2 mm 降低了58.8%。显著的提升了巷道在综采作业过程中的稳定性。

由于采用了新的综采技术模式,使井下的综采作业效率由最初的4.2 m/天提升到了目前的5.9 m/d,效率提升了40.5%,极大的提升了井下综采作业的效率和经济性,目前已经得到了推广。

4 结论

为了解决山西宁武大运化盛老窑沟煤业12101综采面煤体上方应力集中大、巷道变形严重的问题,提出了一套新的切顶卸压无煤柱综采技术。以FLAC3D 数值模拟分析软件为基础,对切顶高度、切顶角度设置进行了分析,确定了最佳参数,根据在井下的实际应用表明:

1)FLAC3D 数值模拟分析软件能够比较精确的模拟井下巷道应力变化状态,为科学、合理、快速、精确的确认井下综采参数奠定了基础。

2)切顶高度选择为7 m、切缝角度为10°、爆破孔的孔间距为700 mm 情况下具有最佳的切顶预裂爆破效果。

3)新的无煤柱综采技术能够将井下巷道顶板变形量降低42.1%,两帮变形量降低58.8%,综采作业速度提升了40.5%,极大的提升了老窑沟煤业井下综采效率和安全性。