综掘工作面粉尘运移规律分析及防尘技术研究

张晨雨

(晋能控股装备制造集团赵庄二号井,山西 晋城 048000)

1 工程概况

晋能控股装备制造集团某矿10-4308 工作面位于东四采区左翼皮带巷左侧,10#煤层为当前的主要开采区域,厚度主要集中在1.95~2.78 m 之间,平均值为2.62 m。10-430B1 巷道掘进的主要目的是为便于工作面的煤矿输送,行人通过,其开采方向与10#煤层底板掘进的方向相同,掘进断面为矩形。利用锚网式锚杆进行巷道的支撑。在掘进巷道口采取了压入法进行通风。通过对10#煤体的分析,发现10#煤体是一种可开采的、结构比较复杂的、煤粉是易发生爆炸的煤层。本文就煤巷掘进过程中的粉尘输送规律和防治措施进行了初步的讨论。

2 粉尘运移规律

2.1 数值模拟分析

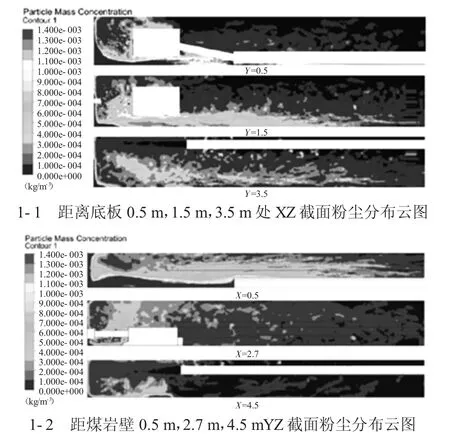

为了更好的了解10—430B1 井巷施工过程中煤层的运动特性,以煤层的地质条件为基础,利用Fluent 数值仿真程序对煤层进行了分析。为了简化仿真模型,本文对一些条件进行简化处理,例如假设流体不可压缩,流场为稳定流场,在此基础上,建立了长×宽×高为100 m×50 m×30 m 的数值模型,其中对风道进行了仿真,将压力风管的风量设定为11.2 m/s,风管的口径为1 m,在压力风管出口处使用Outflow工况。根据数值计算的数据,绘制了XZ 剖面在距地面不同间距(Y=0.5、1.5、3.5 m)的剖面粉尘分布情况和工作面与煤层之间的不同间距(X=0.5 m、2.7 m、4.5 m)YZ 断面上的粉尘分布情况,如图1 所示。

图1 粉尘浓度分布云图

从图1 的结果可以看出,10—430B1 隧道在开挖过程中,沿水平面的风速随与基岩间距的增加而降低,大气中颗粒较大的尘埃由于自身的自重和风力的作用而逐步堆积,随着隧道的开挖,其密度将会逐步降低。因为细小的尘埃很难沉淀,所以在气流的推动下,灰尘会在空气中自由的传播,从而导致细小的灰尘在巷子里飘荡[1]。此外,从图表可以看到,在巷道风管一侧,煤层的浓度高于回风一侧,而巷道内的高浓度粉尘则以回风侧为主。

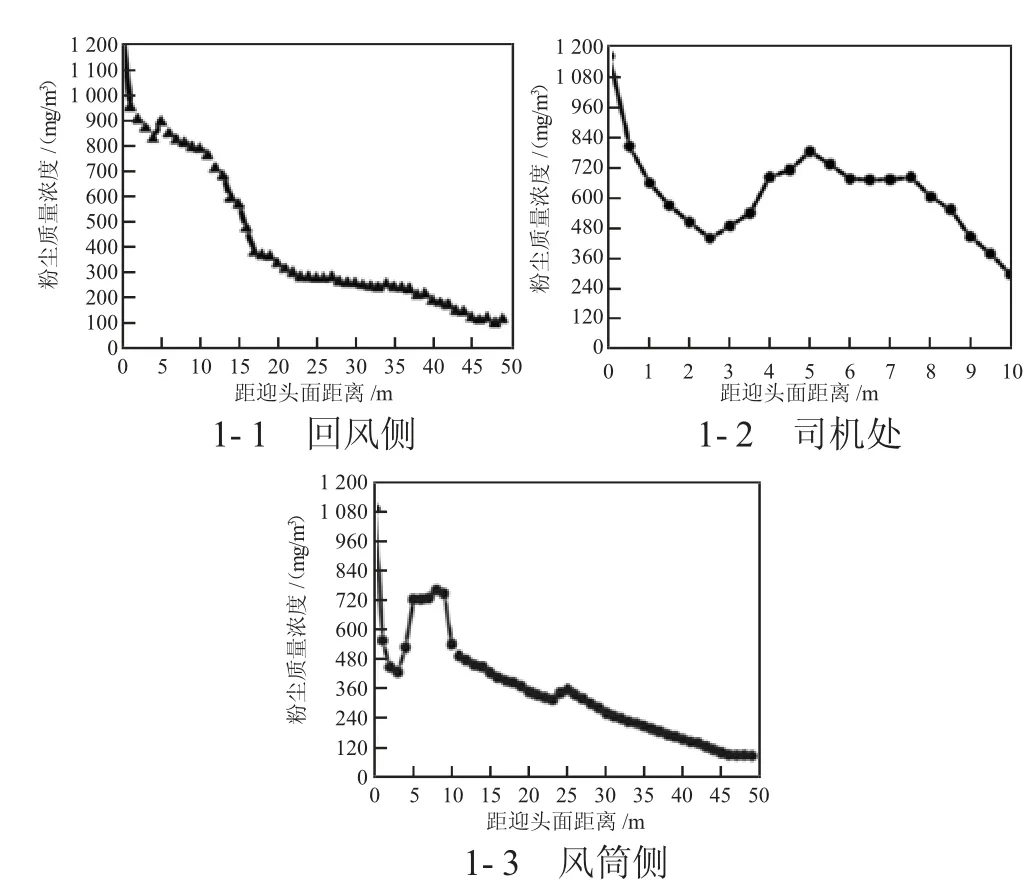

此外,对采集到的资料进行了分析,得到了采场回风侧、司机区、风筒侧的烟尘迁移情况,变化规律如图2 所示。

图2 距离底板1.6 m 沿程粉尘浓度分布曲线

从图2 的解析可以看出,在采煤工作面采用压入法的情况下,在采煤工作面4~6 m 的地方,也就是采煤的司机部位,在那里形成一个烟尘集中的地方,烟尘质量浓度高达680 mg/m3,而且烟尘的密度很大,会严重地危害工人的身体和安全;而随著掘进头的长度增加,采场回风侧及风筒一侧的粉尘浓度均呈逐步下降的趋势,在落后工作面40 m 处,粉尘浓度趋于稳定。此时,当距离掘进工作面的距离进一步增加的情况下,煤尘的浓度没有明显的变化。

2.2 现场实测分析

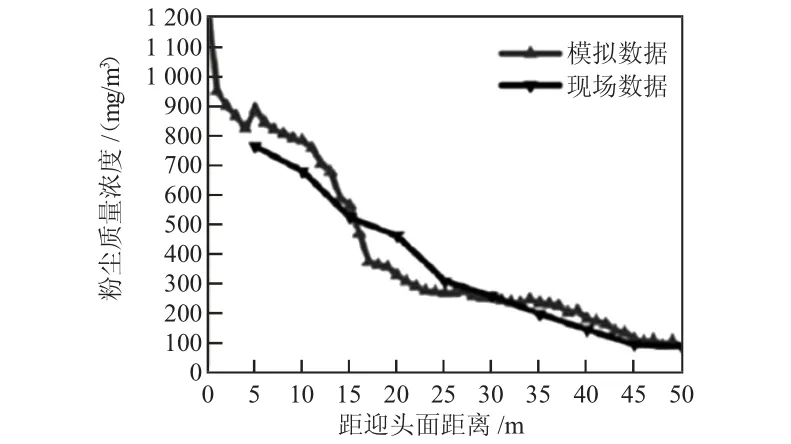

为了更好地了解10-430B1 煤巷施工过程中煤层的运动情况,在巷道施工过程中,利用CCGZ5748-85 直读式可移动灰尘测试仪对烟尘进行了检测,在煤机的风筒侧、采煤机的司机区、采煤机的风筒侧、采煤机驾驶员、回风侧各测了三次,根据实测数据可以得到回风侧的现场实测数据,不同位置实测浓度和模拟浓度的对比,如图3 所示。

图3 回风侧现场实测与数值模拟粉尘浓度分布

通过对图3 的解析,可以看出,在与掘进机正面5~10 m 处的回风端,实际测量的粉尘密度比数值计算得到的要高,原因在于,在计算中没有将煤壁、掘进机身、水分等因素考虑在内,导致模型的精确度较差。在采煤工作面20~25 m 的回风区,因计算时要兼顾二次转载时的灰尘,但是在仿真模型中没有考虑该因素,故实际测量的粉尘比仿真结果高;在采煤工作面25~50 m 的回风区,通过数值计算得到的回风区的粉尘浓度与实测值相吻合。

从图3 的分析可以看出,在距掘进口5~10 m 处,在回风面上的实测粉尘浓度比数值计算得到的要高,这是因为数值模型没有考虑到煤壁、掘进机身、湿气等因素对煤层的吸附作用;在采煤工作面20~25 m 的回风区,由于计算时考虑了二次翻转时的飞扬,故实际的粉尘浓度比模拟结果高;在采煤工作面25~50 m的回风区,通过数值计算得到的回风区的粉尘浓度与实测值相吻合。

根据以上的研究结果,虽然计算和实际测量数据有一些差别,但是通过两种方法得到的煤尘浓度沿程随时间的改变趋势是一致的[2]。从分析结果可以看出,采煤工作面的高尘土分布在回风边区,而位于采煤工作面4~6 m,也就是在司机工作范围内有着较高的粉尘浓度,当煤层高度达到40 m 以后,煤层的含尘量就控制在一定的区间之内。

3 防尘技术

3.1 防尘方案

为了对10—43081 井巷施工进行有效的控制,根据煤层运动特性,采取了一套分级控制技术,也就是一系列的除尘措施。主要内容有治理产尘源、治理粉尘运移、治理粉尘个人保护等,其治理措施有如下:

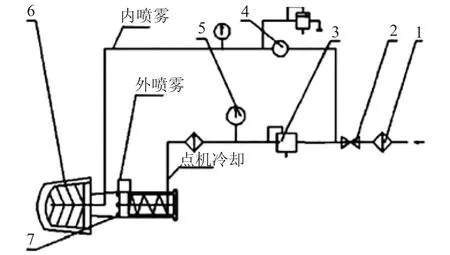

1)掘进机高压喷雾系统优化。综上所述,由于在进行挖掘时,由于其工作模式为挖掘式,所以其内部喷射压力很小,造成了在其截割处的内喷射口经常发生阻塞。但由于喷嘴的水流量大,水压不稳定,喷嘴孔径不均匀等特点,因此也容易发生喷嘴的阻塞。为了保证综采工作面上的施工,使综采工作面上的喷淋装置得到最大程度的利用,并对其进行了改造,如图4所示。该系统包括内部喷射系统和外部辅助喷射系统,该喷头使用直径1.2 mm 的螺旋齿形喷头,在喷射系统工作时将喷射压力设定在4~6 MPa;同时,在钻机上安装了过滤器,用于过滤井下的水源,避免了由于水中的杂质而造成的水口堵塞;在最优条件下,在截断到腰部以上的时候,外部喷洒的作用是控制杨尘的,而在截断到腰部以下的时候,外部喷洒的角度正好可以覆盖到落尘的范围,从而达到对产生尘源的控制。

图4 外喷雾系统原理

2)湿式全断面捕尘帘。在综采工作面上,在工作面40 m 的落后工作面上安装一块湿式型全剖面捕尘网,从而有效地捕获了巷道中的细小悬浮物,此部位的粉尘收集是通过喷洒装置来完成的。此外,在落后钻探100~200 m 的地方,各设有一块防尘帷幕,这两个部位的灰尘收集装置采用了红外线传感器,当灰尘的密度达到或超过阈值时,可以利用红外线感测来控制灰尘的升降和喷洒装置的打开和关闭。

3)皮带输送机转载点降尘。在矿井输送过程中,输送的煤尘占了整个工作面的5%~10%。造成这一地区粉尘的主要原因是由于输送带式输送机在输送转运点有一定的落差,当煤块在空中抛物线的时候,由于空气的阻力,细小的颗粒会在空气中形成灰尘,而在风流的冲击下,小颗粒会被吹起。因此,根据这一特点,在输送带的各个转运点上设置了防尘罩和触摸式喷雾装置来控制粉尘的排放。

4)粉尘个体防护。以上各项防尘处理完成后,煤层中仍然会出现一些可吸入的尘埃。为了确保操作工人的人身安全,操作工人必须穿戴防尘帽和防尘口罩,严格执行防护措施。因此,所采取的多重防尘措施的排列形式,如图5 所示。

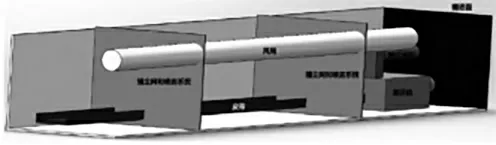

图5 多级防尘方案布置

3.2 效果分析

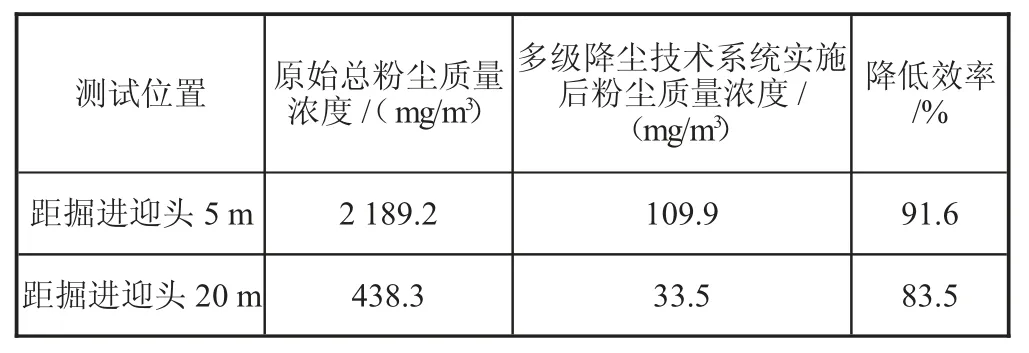

为了检验10—43081 井巷掘进工作面采取多级防尘措施,对其进行了除尘处理,采取了分级防尘措施,并对其在煤层5、20 m 范围内进行了现场的粉尘含量测定,测试结果如表1 所示。

表1 多级防尘技术实施前后降尘效果

通过对表1 的数据进行分析,发现在掘进工作面20 m 以内,多阶段除尘技术应用于掘进工作面后,煤层的含尘量为120 mg/m3,多层除尘技术降低了80%尘土,使煤层的运行条件得到了明显的提高。

4 结语

根据10-43081 煤层的实际情况,采用数值仿真和现场测量方法,对煤层煤层运动的影响进行了研究,得到了粉尘浓度较高的区域集中在回风边区。而在采煤工作面4~6 m 的范围内,也就是采煤的采煤司机所在的区域,是粉尘浓度较大的地区。根据煤层的运动特性,提出了在掘进过程中应采取的多层次控制技术,对多层除尘工艺实施前后的粉尘密度进行了比较,结果表明:多层除尘技术具有明显的降尘作用。