304 管道应力腐蚀开裂原因分析和应对措施

朱泗颖

(中海油惠州石化有限公司,广东 惠州 516086)

1 概况

1.1 304 不锈钢管概述

奥氏体不锈钢是指在常温下具有奥氏体组织的不锈钢。钢中Cr 含量是18%、Ni 含量8%~25%、C 约0.1%时,具有稳定的奥氏体组织。奥氏体不锈钢牌号主要有302、304、304 L。奥氏体不锈钢有4 种特性:无磁性、高韧性、高塑性、低强度,能通过冷加工进行强化。无磁性,不能通过相变,只能通过冷加工强化,与铁素体钢相比,其热导率低而线胜系数大。如加入S、Ca、Se、Te 等元素,则具有良好的易切削性。优良的耐蚀性及冷加工冲压性,低温性能好,在-180 ℃的条件下力学性能仍佳.是奥氏体型不锈钢生产和用量最多的牌号之一,如输酸管道、容器以及非磁性部件。缺点:价格昂贵,容易产生晶间腐蚀,容易产生刀口腐蚀。

生产中广泛采用先进技术,如炉外精炼率达到95%以上,连铸比超过80%,高速轧机和精、快锻机等普遍推广。特别是在冶炼和加工过程中实现电子计算机控制,保证了产品质量和性能的可靠和稳定。304不锈钢管也会生锈,原因是不锈钢表面具有富铬氧化膜(保护膜)以防止氧原子渗透和氧化,从而获得抗腐蚀能力[1]。一旦出于某种原因,这种薄膜不断被破坏,空气或液体中的氧原子将继续渗透或金属中的铁原子将继续分离出来,形成松散的氧化铁,金属表面也会不断生锈。没有固溶处理的合金不会溶解到基体中,导致基体合金含量低。

奥氏体不锈钢管在石油石化行业应用广泛,在除盐水管线、苯酚管线、一乙二醇等介质管线都使用304 不锈钢管道。在实际使用过程中,出现过304 管线焊缝位置开裂、直管段开裂等问题。304 管线一旦发现开裂问题,基本上都是大面积出现,对生产影响大,危害严重。因此通过分析304 不锈钢管线开裂问题,总结出应对措施。为同行业同类问题提出解决方案。

1.2 304 不锈钢管制造工艺

现在世界上钢管采用的主要制造工艺有锻造膛孔,热挤压、以及冷拔等方式,国内不锈钢生产有冷轧与冷拔,不锈钢生产工艺冷轧要优于冷拔。根据金属塑性变形的特点,冷轧工艺优于冷拔工艺主要表现在,冷轧的工艺有以下优点:

1)管材尺寸精度高;

2)表管材面质量高;

3)金相组织均匀致密,抗腐蚀性能好;

4)冷轧的道次变形量大,能细化晶粒度,而晶粒越细,晶界数量就越多,其强化效果好,因为晶界强化,不仅可以提高强度,还可以改善钢的韧性;

5)经过冷轧的钢管高温力学性能优于冷拔的钢管;

6)冷轧加热处理能把不锈钢晶粒度控制在狭小范围。不锈钢管冷轧与冷拔结果,如表1 所示。

表1 不锈钢管冷轧与冷拔结果

1.3 苯酚不锈钢管道裂纹

苯酚管线,管线设计采用304 奥氏体不锈钢,巡检发现管线底部有渗漏,安排现场搭设脚手架,维护人员穿戴好防护服后拆除保温层。1#裂纹位于电伴热线旁边,裂纹附近有苯酚介质和电伴热线粘接带用的胶体。

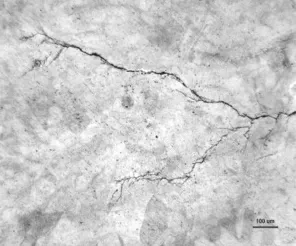

通过打磨清理干净苯酚管道裂纹附件杂物,通过无损检测PT 发现直管段存在1#裂纹,裂纹形貌如图一所示。扩大检测范围,又发现2#和3#缺陷。苯酚管线PT 无损检测裂纹形貌,如图1 所示。

图1 苯酚管线PT 无损检测裂纹形貌

2 苯酚不锈钢管线裂纹原因分析

2.1 保温材料成分分析

采用仪器:X 射线衍射仪,扫描电子显微镜及能谱分析仪。首先分析硅酸铝保温材料成分。结果可见:主要含有O、Al、Si 元素,其次含有微量的Cl 元素。保温材料能谱分析结果,如图2 所示。

图2 保温材料能谱分析结果

2.2 电伴热胶带成分分析

苯酚管线在1#裂纹位置,发现有黄色胶状物质,为电伴热线粘贴胶带,对电伴热粘贴胶带进行成分分析。结果可见:主要含有C、O 元素。

2.3 裂纹位置金相分析

1#裂纹处:孪晶奥氏体组织,晶粒度2.5 级,呈树枝状沿晶裂纹分布,表面浅磨、浅侵蚀。由图可以发现,裂纹沿着表面延伸,呈闪电状,有很多二次裂纹,和应力腐蚀裂纹特征相似。1#裂纹金相组织,如图3所示。

图3 1#裂纹金相组织

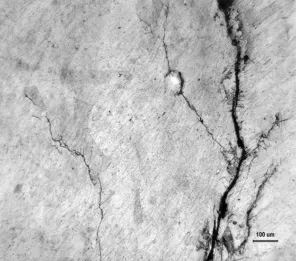

2#裂纹处:孪晶奥氏体组织,晶粒度3 级,呈树枝状沿晶裂纹分布,表面浅磨、浅侵蚀。2#裂纹金相组织,如图4 所示。

图4 2#裂纹金相组织

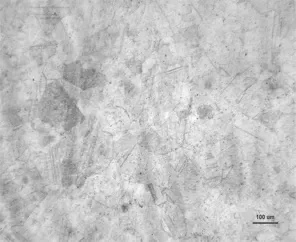

3#无裂纹处:孪晶奥氏体组织,晶粒度3 级,表面浅磨。3#裂纹通过轻微打磨后,再次做PT 检查,裂纹不存在。3#裂纹金相组织,如图5 所示。

图5 3#裂纹金相组织

2.4 空气中氯离子浸入

苯酚不锈钢管线位于码头9#泊位,1#裂纹位置处在水平管段,泊位在海上方,空气中常年存在盐雾。苯酚管线保温层局部接口位置存在开裂情况,空气中盐雾随着雨水侵入到保温材料中。

苯酚管线采用电伴热,管道沿着周向均匀分布6 条电伴热加热线,其中3 条为主用线路,另外3 条为备用线路。苯酚管线操作温度55℃,电伴热加热线温度120 ℃,保温材料中存在温度梯度,电伴热在日常切换过程中,保温材料中温度不断变化,电伴热点附近水汽蒸发,形成氯离子浓缩条件。

3 苯酚不锈钢管线开裂应对措施

3.1 苯酚不锈钢裂纹修复措施

苯酚别名石炭酸、酚、羟基苯,是一种具有特殊气味的无色针状晶体。腐蚀性极强。化学反应能力强。苯酚是危险的化学品之一,皮肤接触或眼睛接触是非常危险的,组织损伤的量取决于接触的长度,眼睛接触可能导致角膜损伤或失明,皮肤接触会产生炎症和起泡。严重的过度接触会导致肺损伤,窒息,意识不清或死亡。

在掌握苯酚特性后,结合苯酚介质特殊性,制定苯酚不锈钢管线裂纹修复方案。1#裂纹是穿透性裂纹,长度170 mm 横向裂纹且有苯酚介质渗漏,管线规格:规格型号为Φ273.1 mm×9.27 mm。需对裂纹漏点进行处理。由于苯酚装置正常生产,管道无法处理合格交付检修,局部更换管段方案不具备施工条件。综合考虑在开裂位置管线外部进行包管方式进行处理。

包管的焊接采用氩电联焊,焊丝采用H08Mn2SiA,焊条采用A132 不锈钢焊条,直径为Φ3.2 mm。鉴于苯酚的危害性,作业人员作业必须佩戴配戴面屏+全身式苯酚防护服+防化学品手套+防护学品雨靴,防止在焊接过程中有苯酚渗漏,一旦接触到皮肤和眼睛,将产生严重后果。焊接顺序要求如下:先焊接对接焊口,待对接焊口焊接好后再焊接管材两端环向焊缝,为更好消除应力,焊接过程中不允许两端同时焊接,焊接好一端后再焊接另一端。焊接接头组对前对管线处理,用手工或机械方法清理其内外表面,在坡口20 mm 范围内不得有油漆、毛刺、锈斑、氧化皮及其他对焊接有害的物质。

包管前检查裂纹渗漏处堵漏完好性,如有苯酚介质渗漏,要求带压堵漏人员对渗漏点重新进行包扎处理。确保裂纹处无苯酚介质渗漏。确认堵漏完好的情况下根据新管材尺寸将管线上的需焊接管材两端位置的打磨光滑,装上包管材料,并用轧带将管材绑紧。焊接前进行一次分析可燃气体,合格后进行点焊固定。在焊接过程中每隔15 min 对可燃气体进行一次分析,合格后方可继续作业,发现异常马上停止作业。焊接过程中为防止电伴热带灼伤作业人员,应对电伴热进行停电,对电伴热带进行保护,对管线电伴热带用防火布进行包扎做好保护措施。

通过学习苯酚特性,制定合理施工方案,1#裂纹位置包管焊接顺利完成,焊缝检测合同。包管处理已使用6 个月,检测未发现渗漏情况。

3.2 同类不锈钢管线问题处理措施

参照除盐水不锈钢管线开裂治理实践经验,除盐水管道材质:304,操作温度90 ℃,操作压力:1.0 MPa。管道外包硅酸铝卷毡。管道在使用过程发现10 多处穿透性裂纹情况,裂纹都不在焊缝位置。开裂原因可能是除盐水氯离子应力腐蚀、保温层下氯离子应力腐蚀、除盐水介质碱[2],分析如下:

除盐水的pH 值是8.8~9.3,通过分析三次连续分析,除盐水氯离子含量分别是0、0.4、0.1 mg/L,由于操作温度低于90 ℃,不存在氯离子浓缩效应。

除盐水含有一定量钠离子,通过采样分析含量小于0.02 mg/L,奥氏体不锈钢和碳钢发生碱脆的条件相近,但敏感性低于碳钢。碳钢发生碱脆的条件。碱脆只要发生在未经焊后热处理的焊缝位置,通常从焊接缺陷开始向外延伸。与本次裂纹位置不同。

保温层下腐蚀主要发生在在介质温度121 ℃条件下,厂区位于海边,空气中含有盐雾。保温外的保护层如果存在开口、接口密封不严等情况,氯离子随着雨水进入保温层,随着气温变化,水汽蒸发,存在氯离子在保温层内浓缩情况。

综上分析,分析除盐水不锈钢管线开裂是由于空气中氯离子侵入保温层,随着时间、温度变化,氯离子浓度逐步提高,进而发生应力腐蚀。除盐水管线采用管线防腐后,管线开裂问题彻底解决。

3.3 对苯酚管线防腐处理

管道表面处理:经过喷砂处理的管线表面,4 h 内涂刷底漆,若不能及时涂刷底漆或在涂刷前被雨淋湿,发现新锈、水渍或污染物,再涂刷底漆前要重新表面处理。喷砂处理的磨料和压缩空气应清洁、干燥,没有油脂和污染物,磨料不能使用硅石砂。

防腐工艺:底漆采用环氧树脂底漆,干膜厚度80 μm,中间漆采用环氧云铁,干膜厚度100 μm。涂料不能含有铝、铅、锌。防腐目的是防止保温材料和空气中盐雾中氯离子浸入到不锈钢管线表面,解决氯离子应力腐蚀开裂问题。已完成涂刷的管线,在电伴热和保温安装过程不能损坏防腐层。

保温材料:选用绝热用硅酸铝及制品,保温材料采用硅酸铝制品,保温铝皮做好防水措施。保温岩棉浸出液在25 ℃时pH 值应在7~10 之间。外保护层具有防水、防潮、抗大气腐蚀的性能,采用铝合金板保护层。阀门位置采用1 mm 厚的铝合金平板。

4 结语

1)通过保温材料成分分析,发现保温材料中含有氯离子,金相分析裂纹形态,符合应力腐蚀开裂特征。苯酚管线裂纹是由于氯离子腐蚀开裂导致。

2)苯酚管线通过涂刷防腐层,选用氯离子含量低、憎水性高的保温材料隔绝大气和保温材料中氯离子侵入,从而解决氯离子腐蚀开裂问题。

3)苯酚管线裂纹采用包管修复方案是临时措施,可以短期使用。鉴于安全考虑,检修期间还是要处理工艺管道,将开裂部位的管段整体更换并做防腐处理,彻底解决开裂问题。