高性能阻燃聚乙烯材料的制备与表征

蔡智勇,张翼翔,叶俊杰,何小欢,熊金标

(广东聚石化学股份有限公司,广东 清远 511500)

0 引言

聚乙烯是一种典型的热塑性塑料,分子是长链线型结构或支结构,为典型的结晶聚合物,是无臭、无味、无毒的可燃性白色粉末,成型加工的PE 树脂均是经挤出造粒的蜡状颗粒料,外观呈乳白色[1-4]。聚乙烯种类繁多,按照分子量的不同可以分为:低分子量聚乙烯、普通分子量聚乙烯和超高分子量聚乙烯。超高分子量聚乙烯是一种分子量在150 万以上的、线性结构的、具有优异的耐摩擦性、耐冲击性、自润滑性、耐化学药品性、耐低温、卫生无毒和拉伸强度高等性能的热塑性工程塑料,在工业、农业、医疗、建筑、化工和国防等领域应用广泛,尤其在管材中的应用最为普遍[5-6]。

但是PE 对于环境应力很敏感,在应力或者环境介质的作用下,表面产生应力开裂现象,加工过程中会残留应力或者应变,导致PE 产生脆性开裂,裂口表面光滑,而且PE 其耐环境应力开裂随着熔体指数的增大而降低[7-9]。卢允文[10]等人研究发现PE 在加工过程中会残留应力或者应变,导致PE 产生脆性开裂,裂口表面光滑,而且PE 其耐环境应力开裂随着熔体指数的增大而降低。对于一般注塑级PE 材料,特别是阻燃聚乙烯,阻燃剂的加入会破坏PE 的结晶,注塑时残留的内应力导致制件产生脆性开裂。为此,开发解决现有技术中聚乙烯材料难以兼具优良的阻燃性能、耐应力开裂性能和高冲击强度的问题,开发阻燃聚乙烯材料是研究工作者的重点方向之一。

1 实验部分

1.1 仪器与材料

本实验使用到的原材料信息见表1,仪器设备信息见表2。

表1 原材料信息

表2 主要仪器设备信息

1.2 材料制备

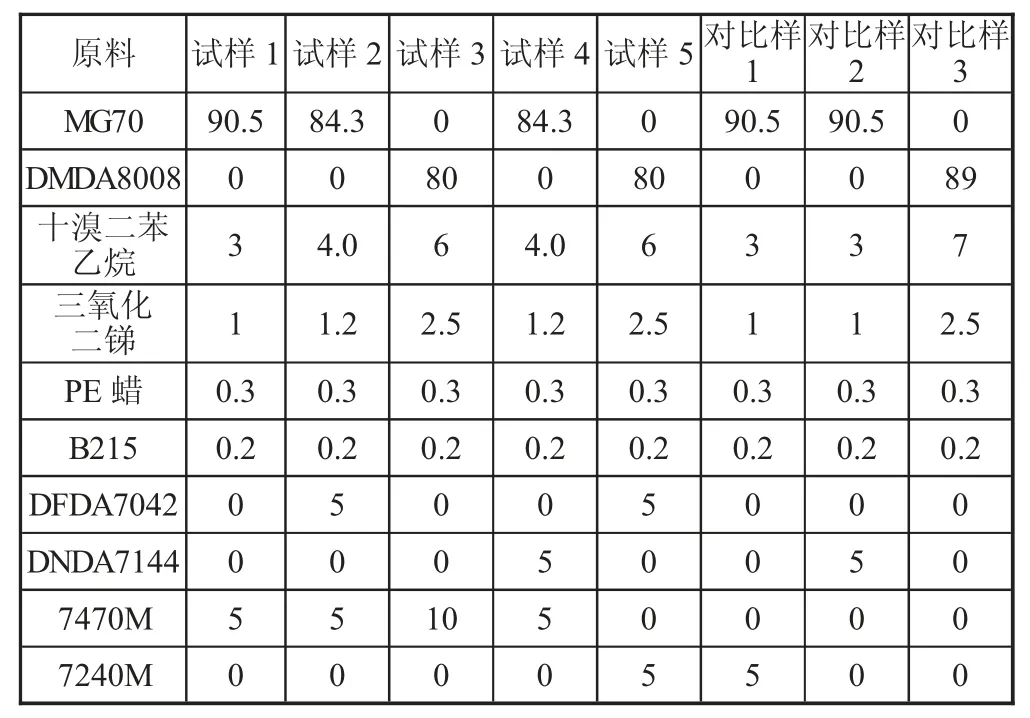

按照表3 的配方表,依照以下工艺制备高性能阻燃聚乙烯材料。

表3 实验配方表

1)将PE 树脂、十溴二苯乙烷、三氧化二锑、抗氧剂、增韧剂和润滑剂按照比例称取之后在搅拌锅中混合均匀,时间设置为2 min。

2)将步骤1)的物料在双螺杆挤出机中混炼挤出、拉条、切粒、筛分,得到阻燃聚乙烯材料。混炼挤出温度为100~170 ℃,物料通过喂料口进入同向双螺杆挤出机进行混炼挤出,同向螺杆挤出机的螺杆直径为36 mm,螺杆长径比为44∶1。

2 结果与讨论

2.1 物理性能

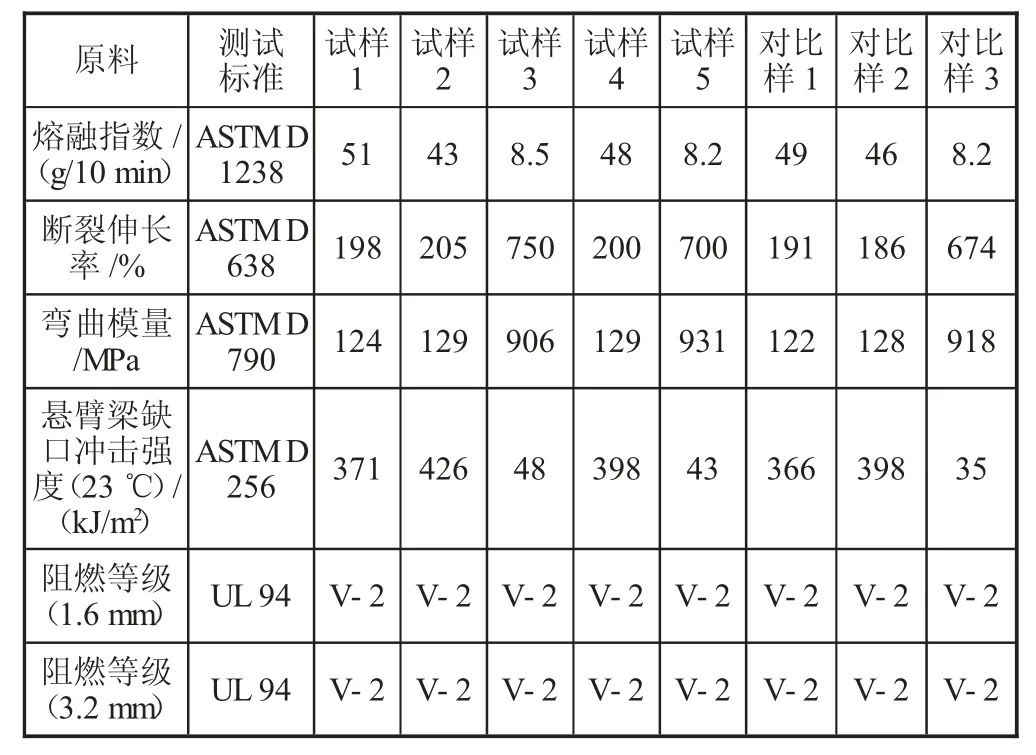

采用CG110E 卧式注射机分别对样品进行注射成型(成型工艺条件:注射温度(加料口)175、185、190 ℃(喷嘴)、注射压力35 MPa、保压时间8 s、冷却时间12 s),制备成标准样条,再进行性能测试,测试结果如表4 所示。

表4 样品物理性能

本研究选用的PE 树脂,无论是LDPE 或者是HDPE 树脂,都是注塑级的,其流动性较高的,而PE其耐环境应力开裂随着熔体指数的增大而降低,而且制件注塑完成后都会有内应力残留,所以此类PE 树脂的性能很差,基本上浸泡环境试剂3h 内即出现开裂情况。但由于应用条件需要较高流动性的基材树脂,则为了解决该类材料应力开裂问题,本研究通过添加增韧剂LLDPE 或者/和EVA 进行改善。一方面,增韧剂可以在PE 树脂的分子链上形成一些支链,提高PE 的支化度,从而影响到PE 树脂的结晶,减少大球晶的出现,避免大球晶成为应力集中点,阻止了裂纹的产生,从而提高了耐应力开裂性能;另一方面,本研究选用的增韧剂LLDPE 或者/和EVA 本身和PE树脂的相容性好,可以提高阻燃聚乙烯的韧性。

2.2 耐应力开裂

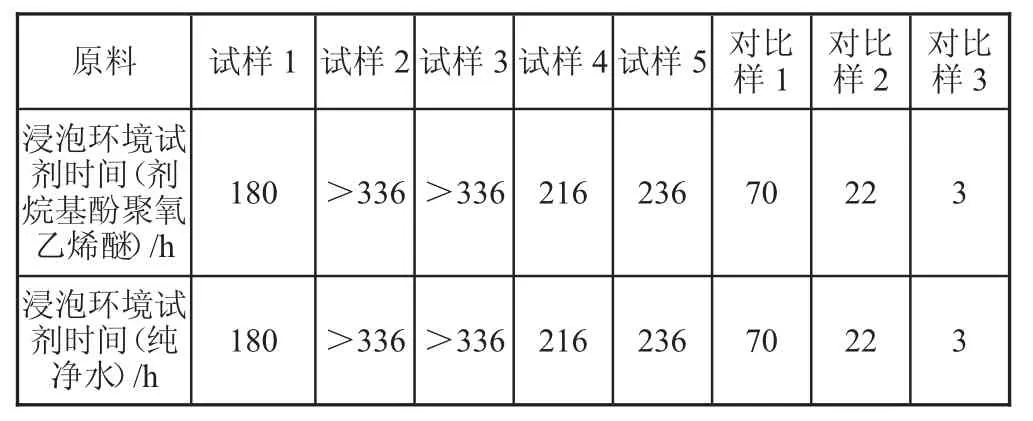

将注塑成样条之后,在顶针位置(有内应力)打入一颗螺丝钉,使其释放内应力点,将有打螺丝的样条一端浸泡在有烷基酚聚氧乙烯醚烧杯中,放在水浴锅中,设置70 ℃进行恒温,每次放入3 根样条,全部开裂则停止测试,超过336 h 也停止测试。结果见表5和图1 所示。

图1 耐应力开裂测试

表5 样品耐应力开裂性能

将测试例1 中的开裂性能测试中环境试剂烷基酚聚氧乙烯醚改为纯净水,进行测试,实施例和对比例的样条浸泡336 h 以上都没有出现开裂情况。由此可知,表5 中耐应力开裂性能的测试中,在环境试剂烷基酚聚氧乙烯醚作用下的样条开裂,没有出现样条溶胀或者溶解的情况,属于物理反应,不是化学变化。

表5 测试结果可知,低VA 含量的EVA 在解决应力开裂性能上差于高VA 含量的,加入LLDPE+EVA 可以更好的提高阻燃聚乙烯的耐应力开裂性能,且加入LLDPE 与高VA 的EVA 防止应力开裂效果更佳。从图1 也可看出,试样2 制得的聚乙烯样条在上述浸泡测试后完整,而对比样3 制得的聚乙烯样条在螺丝钉一端出现开裂,在HDPE 中加入EVA 和/或LLDPE 可以很好地解决耐应力开裂问题。这是因为,注塑级LDPE 和HDPE 本身的耐应力开裂性能很差。

3 结论

本研究制备得到的阻燃聚乙烯材料阻燃性能优异,阻燃等级为UL94 V-2,延燃时间短,力学性能优异,性能良好,在环境试剂中浸泡时间超过14 d 不开裂;且其制备方法简单,原料充足,生产成本低,易于进行工业化大规模生产。