浅析皮带输送机毛刷结构优化设计改进思路探讨研究

张建军

(山东山矿机械有限公司,山东 济宁 272041)

在工业生产践行自动化发展趋势的过程中,煤炭、石化等相关行业领域对皮带输送机的应用更加普遍与广泛。皮带输送机作为重要的物料传输装置,在进行物料传输的过程中,传输带表面难以避免会产生一定的灰尘或遗落料渣,若不及时清扫导致灰尘杂质大量累积,势必会对皮带传输机的正常应用产生极为不良的影响。现阶段国产皮带输送机清扫结构以毛刷辊为主,毛刷直接以黏结的方式与尼龙筒固定,通过毛刷辊与皮带面直接接触的方式完成清扫。但随着相关应用经验的累积,发现这种模式长期应用下毛刷表面会形成污垢,清洗难度大,且可能因皮带结垢等一系列因素影响,导致传输物料品质下降。因此,如何对皮带输送机毛刷结构设计方案进行合理优化,成为业内人士高度重视的一项课题。

1 皮带输送机毛刷结构工作原理

在物料传输过程中,对皮带输送机的合理应用是非常重要的一项内容。相关行业生产作业实践中,应用皮带输送机对各类介质进行传输体现出了连续性、规模性的优势,同时可满足大倾角传输需求,基于可靠且高效的结构方案,皮带输送机表现出了物料传输安全、操作简便以及成本低廉等一系列优势,对人力物力耗用有良好的控制效果。当前技术条件支持下,矿山、石化等相关行业领域中应用较为广泛的皮带输送机以隔板型输送机为主。通过沿输送带表面水平方向设置专用挡板的方式进行传输作业。但这种方案下皮带输送机实际应用效果并不理想,输送带传输物品常存在摆放不均匀、间隙较大以及美观性较差的问题,在传输期间需要对物料进行二次梳理,不但导致人力以及时间大量浪费,同时工作效率偏低,对皮带输送机的高效应用是非常不利的。因此,为提高皮带输送机的物料传输效率,必须尝试对毛刷结构进行优化设计与改良,确保输送机能够在正常运行状态下借助传动链条与主链轮以及从动链轮的有效配合,确保往复丝杆槽辊与刷锟保持同向转动关系,利用刷辊刷毛对皮带输送机传输皮带上存在的灰尘进行有效清扫,刷毛上存在杂物或结垢可以通过应用梳毛机构配备刷毛的方式进行进一步清扫,以达到促进刷毛利用效率提升的目的。

2 毛刷结构优化设计改进思路

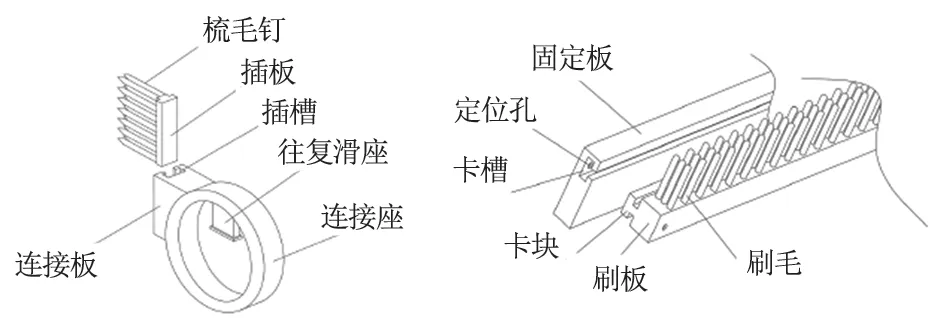

(1)毛刷结构优化设计。皮带输送机结构组成中,毛刷结构位于刷辊外表面环绕式安装固定板上。固定板一侧与刷板进行卡接固定,且刷板一端面配备有刷毛,对应固定板位置设置有卡块,而固定板另一端与卡块对应位置设置有专门的卡槽。卡槽内侧壁以及刷板表面两端均配备有专门的定位孔。在这一结构构成方案中,所涉及的卡块以及卡槽均选用T 字形结构,并且两者与固定板保持良好的适配关系。刷板表面所设置定位孔在安装时与卡槽内壁定位孔保持水平关系。同时,考虑结构优化设计需求,通过卡槽与卡块进行卡合固定的方式实现刷板与固定板的连接。同时,在定位孔的辅助下,刷板与螺栓有效固定连接,在卡合完成后,通过螺栓与定位孔的积极配合,妥善固定刷板以及固定板卡合两端。通过这种方式,一方面能够确保固定板与刷板的卡合质量,另一方面还能够有效避免皮带输送机在正常运行过程中刷板由固定板滑出的问题。除此以外,该结构设计方案下对毛刷结构整体拆卸的难度大大降低,拆装流程简便,对于后续毛刷结构对刷毛的更换与拆卸有良好的适应性。

(2)梳毛结构优化设计。在皮带输送机基础结构体系中,梳毛机构包括往复丝杆槽辊表面实现滑动连接的连接基座、基座外侧对应槽辊刷辊部位往复滑座、连接座外侧连接板等构成要素。在对皮带输送机毛刷结构进行优化设计的过程中,连接板一侧开设插槽,且插槽为自上至下不贯穿插槽,毛梳钉一侧与插板进行连接。在此过程中,为确保毛刷结构的正常运行,所配备插板以及插槽均选取T 字形结果,且两者有良好适配关系。在此基础上,连接座通过插板以及插槽卡合固定的方式实现与毛梳钉的有效固定,同时连接座还可以通过往复式滑座的方式实现与往复丝杆槽辊的滑动连接。在皮带输送机正常运行条件下,往复丝杆槽辊正常进行运转,连接座内侧所对应往复滑座在滑动槽的带动作用下进行滑动动作,并驱动梳毛钉在槽辊上进行往复式运动。通过此种方式,确保毛梳钉能够对刷辊上毛刷进行清理,且清理过程中呈横向往复状态。并且由于连接基座与毛梳钉之间的连接是通过插板与插槽进行插合固定的方式所实现的,因此能够方便皮带输送机操作人员考虑毛刷不同,对配套梳毛钉进行合理选择,整个操作过程简便且高效。经优化后的毛刷结构如图1 所示。

图1 经优化后毛刷结构示意图

(3)驱动结构优化设计。在皮带输送机毛刷结构运转过程中,驱动结构由贯穿刷辊中心的转辊、往复丝杆槽辊以及转辊两端连接带座轴承等构成。在实际运行中,转辊一侧搭载带座轴承实现与主链轮的有效连接。在两端所配备带座轴承下方安装有对应基座,同时可通过对转辊进行转动的方式实现刷辊与带座轴承的有效连接。在毛刷结构进行清扫操作的过程中,往复丝杆槽辊的一端连接有从动链轮,往复丝杆槽辊的两端分别与两个机座通过转轴转动连接,且往复丝杆槽辊的一端贯穿其中一个机座与从动链轮固定连接,往复丝杆槽辊的表面开设有往复滑动槽,在主链轮和从动链轮之间通过传动链条进行带动。同时,主链轮一端配备有专门的驱动电机装置,在电机所提供驱动作用力的影响下实现主链轮的转动,并联动实现往复丝杆槽辊的转动。通过上述结构设计方案,在实现主链轮转动要求的前提下,带动往复丝杆槽辊与刷辊保持同向转动关系,从而为毛刷结构以及梳毛装置的正常运行提供动力。

(4)接料结构优化设计。在皮带输送机毛刷结构中,接料机构位于刷毛与刷辊交际诶部位下方接料斗中,同时也包括接料斗后方侧面底端横管。与横管相对应基座内部位置配备有专门的风机,同时横管内侧面与接料斗对应位置设置多个抽气管,通过抽气管一侧与接料斗内部进行连接的方式,满足接料要求。在对接料结构进行优化设计的过程中,可以尝试在接料斗内部底端设置专门格栅板,在风机抽气端与横管一端进行连接的过程中,应用梳毛钉对刷毛上所存在的结垢与杂质进行有效清理。在此过程中,接料斗能够对刷毛结构所清理杂质灰尘进行集中收集,方便后续处理。同时,在结构设计方案中于接料斗内测增设抽气管,通过风机运转的方式形成一定抽风力度,确保刷毛所清理结垢直接收集至接料斗内,避免清理的结垢过小或过轻,在下落时偏离接料斗而掉落至其他位置。除此以外,沿抽气管的抽气口处设置有专门滤网,能够有效避免接料斗内结垢被吸入横管内而诱发堵塞问题,对提高操作可靠性也有重要意义。

3 毛刷结构优化设计成效

在利用皮带输送机所配备刷辊对输送带表面存在灰尘以及杂质进行清扫的过程中,可借助连接座一端所配备梳毛钉对刷毛进行垂直方向的清扫。在此过程中,往复丝杆槽辊连接座进行往复式运动,并为梳毛钉往复式运动提供驱动作用力。受此因素影响,垂直方向梳毛钉与水平方向所设置毛刷在往复运动过程中产生交错关系,刷毛内存在灰尘杂物或结垢可以通过梳毛钉的往复式运动进行有效清扫,一方面,能够促进刷毛清洁度的提升;另一方面,能够最大限度地确保皮带在刷毛作用下得到有效的清扫。同时,在对刷毛结构进行优化设计的过程中,将连接座以及梳毛钉均设置为可拆卸模式,通过插板配合插槽的方式,方便后期运维人员根据刷毛使用情况对梳毛钉进行拆卸与更换。同时,在T 字形卡槽与卡块的相互配合过程中,实现刷板与固定板的有效结合,卡合完成后,通过对螺栓以及定位孔的合理应用,实现刷板与固定板卡合两端的妥善固定。在这一优化设计方案下,能够避免皮带输送机传输带正常工作时刷板自固定板上滑出。从该结构设计方案实践应用的角度上来看,不但使结构整体具备良好的稳定性,同时还简化了梳毛机构的拆卸步骤,方便毛刷的更换。因此,整套设计方案的应用在提高刷毛清洁度的同时,促进了对传输皮带的清洁效果。与结构优化设计前设备运行模式相比,梳毛钉与配备刷毛支持快速拆卸,极大地节约了拆卸时间(自传统方案下70min 左右拆卸时间节约至25min左右),同时不会导致维修费用的增加。

4 结语

本研究上述分析中对皮带输送机毛刷结构的优化设计问题进行系统分析,经结构优化设计改良后的毛刷清扫装置配备具有良好可拆卸性特点的梳毛机构以及毛刷,在清扫过程中,对毛刷结构以及灰尘的清扫效果良好。并且在系统往复丝杆槽辊的引导下梳毛钉可进行水平方向的往复式运动,毛刷的水平向设置与梳毛钉垂直方向设置相配合,形成交错关系,对清扫效果的提升有积极作用。同时,通过对一系列优化设计措施的应用,能够驱动梳毛钉沿往复丝杆槽辊进行运动,实现对刷板毛刷的往复式清扫,达到提高皮带输送机传输带清理效果的目的。同时,整套方案优化设计改良后,能够支持刷毛操作的自动化实现,促进清扫效率的提升,并基于所配备梳毛钉以及刷板的良好拆卸功能,为皮带输送机运维人员对设备的拆卸维※护提供方便,具有突出的综合价值,值得在皮带输送机运行实践中进行推广应用。