浅谈高强度铜绞线的设计与生产

高红阳,郑永飞,王松显,嵇建国

(无锡江南电缆有限公司,江苏 宜兴 214251)

目前,铜绞线广泛应用于防雷接地水平网、架空地线、电气化铁路承力索等场所,而其中的硬铜绞线,由于其抗张强度较大、电阻较小、导电性能优良,所以常常用于需要导电且在张力上要求比较高的地方。而目前地区由于敷设条件较为恶劣,对其使用的铜绞线的抗张强度提出了非常高的要求,为了达到相关客户的技术要求,本文提出了一种高强度铜绞线的设计与生产,并做出了研究分析。

1 技术指标要求

本文以高强度铜绞线TJT 185 为例,要求结构为37根铜丝绞合而成,成品的20℃直流电阻≯0.0950Ω/km,绞合后的单丝抗拉强度≮435MPa。此技术指标较为苛刻,常规铜绞线无法满足该要求。

2 结构设计

2.1 单丝种类选择

根据成品的要求,绞合后的单丝抗拉强度≮435N/mm2,对照GB/T 3953-2009《电工圆铜线》,则TR 型软圆铜线和TY 型硬圆铜线均无法满足该要求,因此只能选择TYT 型特硬圆铜线,单丝直径在2.00mm 及以上时,其电阻率ρ20 ≯0.01777Ω·mm2/m,密度为8.89g/cm3,线膨胀系数为0.000017℃-1,电阻温度系数为0.00377℃-1。按照生产经验,绞合前的单丝的抗拉强度在达到460N/mm2时,绞合后的单丝抗拉强度可保证在435N/mm2以上。

2.2 截面设计

根据成品的20℃直流电阻≯0.0950Ω/km, 利用导体直流电阻的计算公式变形,计算可得出导体最小实际截面积应为:

式中,ρ 为导体电阻率,取值0.017241Ω·mm2/m;R 为20℃导体最大直流电阻,取值0.0950Ω/km;k 为修正系数,取决于导体用单丝的种类、直径、实际电阻率、绞合方式等影响因素,根据我公司实际工艺,取值1.017,则算出的导体最小实际截面积S 应为184.6mm2。

2.3 单丝直径设计

根据成品的导体截面积计算公式,倒推单丝直径,可得:

式中,S为导体截面积,取值184.6mm2;n为单丝根数,取值37;k 为绞合系数,取值1.02,则算出的导体单丝直径d 应为2.50mm。

至此,高强度铜绞线的结构已经确定,采用37 根标称直径为2.50mm 的TYT 型特硬圆铜线绞合而成,其导体实际截面积不小于184.6mm2。

3 工艺设计

3.1 单丝拉丝工艺

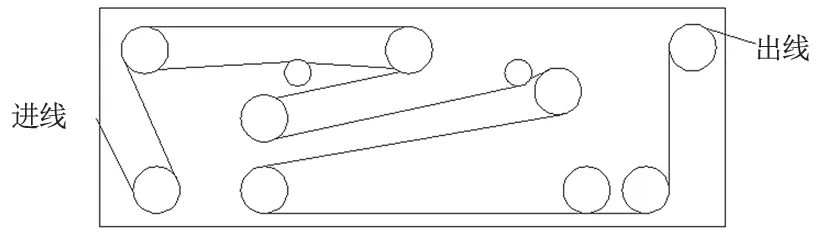

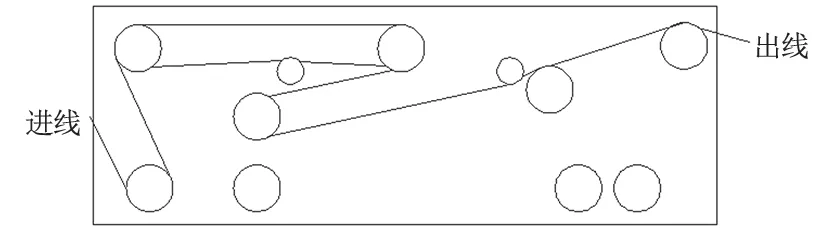

采用相同T1 M20 φ8.0mm 的铜杆进行拉制,硬拉无退火,在同一台拉丝机上用不同的条件生产三批次,进行工艺对比。铜大拉机选择TS 45/11 型铜大拉,其中第一和第二批次采用的延伸系数1.30 ~1.32,第三批次采用的延伸系数为1.56 ~1.25 逐级递减,用以探寻拉丝区穿模道次对单丝性能的影响;相同延伸系数的两批次,退火区穿线方式有所区别,第一批次采用正常穿线,第二批次采用简易穿线,来探寻穿线方式对单丝性能的影响。第三批次的穿线方式与第一批次相同。退火区穿线图见图1 和图2。

图1 正常穿线

图2 简易穿线

根据配模的拉伸道次计算公式,可计算出拉伸道次:

式中,d0为进线直径,取8.0mm;d 为出线直径,取2.50mm;μ 为延伸系数,第一批次和第二批次取1.31,第三批次取1.56 ~1.25 逐级递减,则第一批次和第二批次的拉伸道次n 为9,第三批次的拉伸道次n为7。

根据配模计算公式,可计算出每道模具的尺寸:

式中,dn为每道模具的尺寸,μ 为延伸系数。

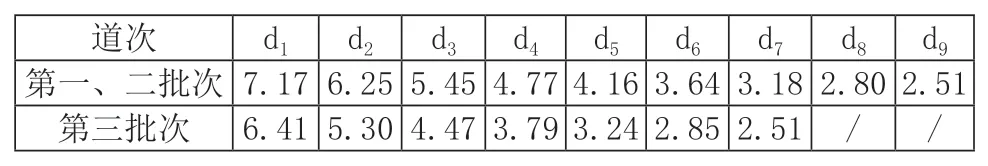

由上式可算出不同批次的拉丝配模尺寸,见表1。

表1 拉丝配模尺寸

拉丝模具采用聚晶模,较钢模和合金模相比使用寿命更长,单丝直径更稳定。润滑液浓度7%~9%,pH 值控制在7 ~9,温度控制在25 ~55℃。

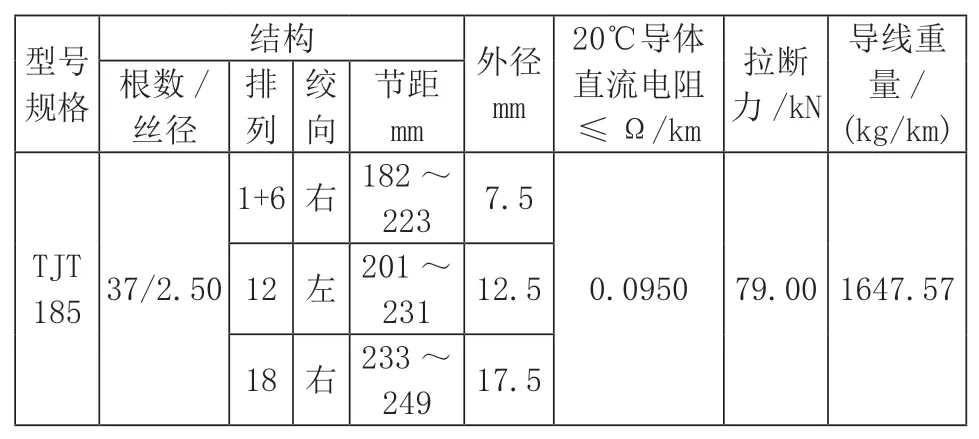

3.2 绞线工艺

导体结构上,根据技术要求,37 根丝排列按照1+6+12+18 进行非紧压正规绞合,为保证导体成型的稳定性,相邻层绞向采用相反的工艺,最外层绞向右向,节距比逐层减小,即1+6 根丝层采用右向绞合,节距比选用24 ~30;12 根丝层采用左向绞合,节距比选用16~18.5;18 根丝层采用右向绞合,节距比选用13 ~14。具体工艺参数见表2。

表2 绞线结构及性能参数

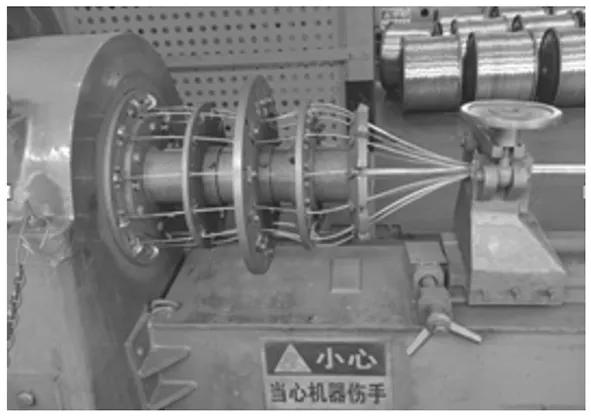

为使特硬圆铜线的绞线张力稳定一致,在绞线头分线板处设计预扭成型,整个走线为大S 形,并将进模角度调整为合适的角度,预扭装置见图3。

图3 预扭装置

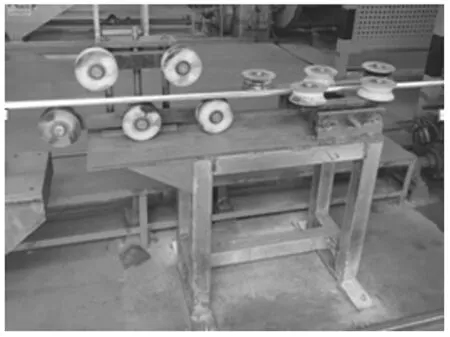

为探究高强度铜绞线对设备配置的需求,分别采用无消除应力装置和有消除应力装置进行绞线。消除应力装置图片见图4。

图4 消除应力装置

绞线模具采用纳米涂层模,较钢模相比使用寿命更长,外径控制上也更稳定。

4 生产情况

4.1 拉丝

拉丝工艺按照上述进行控制,原材料采用同一厂家同一批次的铜杆,拉丝生产速度均控制在15m/s,鼓轮均绕三圈,设计不同的三个批次做对比,分别拉制37盘特硬圆铜线,实际生产的特硬圆铜线的检验结果见表3。

表3 特硬圆铜线检验数据

通过表1 的检验结果可以看出,抗拉强度最大的为第三批次生产的特硬圆铜线,故后续的绞线使用第三批次的特硬圆铜线作为原材料。

4.2 绞线

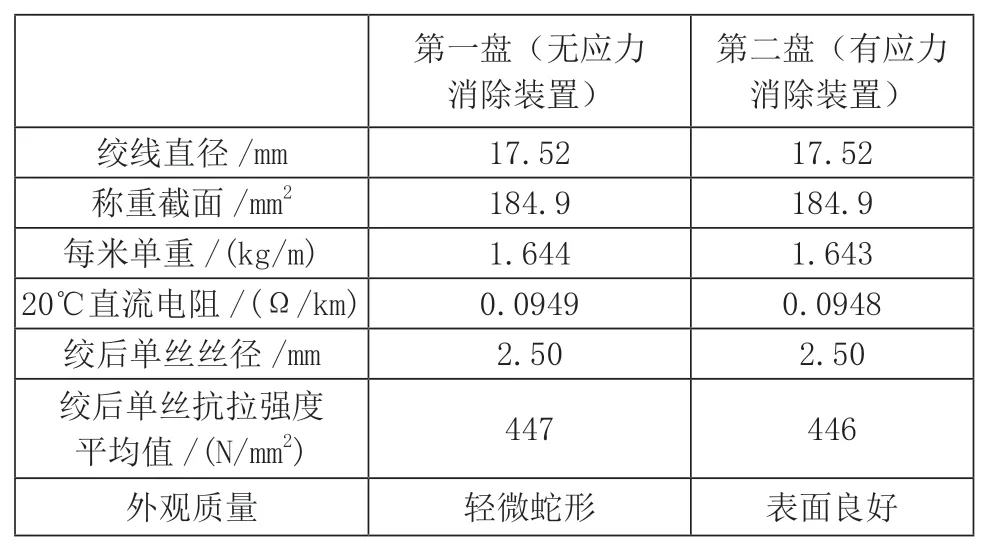

绞线采用第三批次的37 盘特硬圆铜线作为原材料进行绞制,工艺按照本文上述绞线工艺进行控制。为验证使用应力消除装置对高强度铜绞线成品的性能是否有影响,第一盘采用无应力消除装置的方案,第二盘采用有应力消除装置的方案。实际生产时,无应力消除装置的高强度铜绞线外观存在整体轻微蛇形的情况,而有应力消除装置的则没有该情况。分别取两盘的样本,检验成品性能,并将铜绞线散开,取特硬圆铜线对绞合后的单丝抗拉强度进行检验,检验结果见表4。

表4 成品性能

5 总结分析

通过3 种拉丝不同工艺和两种绞线不同工艺的试制,可以得出最优工艺配置方案,拉丝工序在保证连续拉制的情况下,尽可能地减少拉丝模具,绞线工序使用应力消除装置,可生产出满足性能需求的高强度铜绞线。

(1)通过拉丝第一批次和第二批次的特硬圆铜线对比可以看出,退火区少绕几道滚轮可以轻微增加单丝的抗拉强度。究其原因,单子缠绕滚轮的过程中,会使单丝轻微软化,导致其抗拉强度轻微降低。

(2)通过拉丝第一批次和第三批次的特硬圆铜线对比可以看出,拉丝区少穿几道拉丝模具,可以大幅度地增加单丝的抗拉强度。究其原因,铜杆穿过的拉丝模具越少,其经过每道模具的变形量越大,在小于其屈服极限的情况下加工硬化的程度越大。

(3)通过绞线第一盘和第二盘的高强度铜绞线可以看出,是否有应力消除装置对铜绞线的物理性能和电性能的影响几乎为零,但使用应力消除装置,可有效地改善铜绞线蛇形的缺陷。

6 结语

通过多次生产试制、取样测试的大量数据分析,均能说明高强度铜绞线对生产工艺要求极高,生产难度也极大。本文提供了一种设计和生产高强度铜绞线的方法,希望能给制造企业带来一些参考和启发。