翻车机电控系统的改进与应用论述

窦同新

(国能(天津)大港发电厂有限公司生产技术部,天津 300000)

翻车机是一种用于对敞车散料进行倒卸的大型机械设备,它可以将车上的散装材料车皮进行翻转和倾斜,以实现对其进行自动卸料的装卸机械,它适合冶金、煤炭、热电工业部门和铁路中转的港口、码头等作业场所。翻车机系统的主体包括重调流程、翻车流程、迁车流程、空调流程,这些流程按照一定的次序,逐个地进行,从而达到了货物的自动化卸载。为达到精确的位置和对各个流程进行自动控制的目的,在翻车机本体、重调、迁车台、空调等部位,都设置有大量的状况传感器和动作控制阀,控制线路采用滑线或者拖链的方法,沿着装置的运行轨迹,随着装置的运转而进行折叠移动。针对重载工作对工作人员的人身伤害问题,对翻车机进行了电控技术的改进,使翻车机达到了自动操作的要求。采用了自动的方式来降低作业人员的劳动强度,从而使作业人员的作业条件得到了进一步的优化,同时,也使原本作业过程中的作业效果得到了提升。

1 翻车机电控系统工作原理

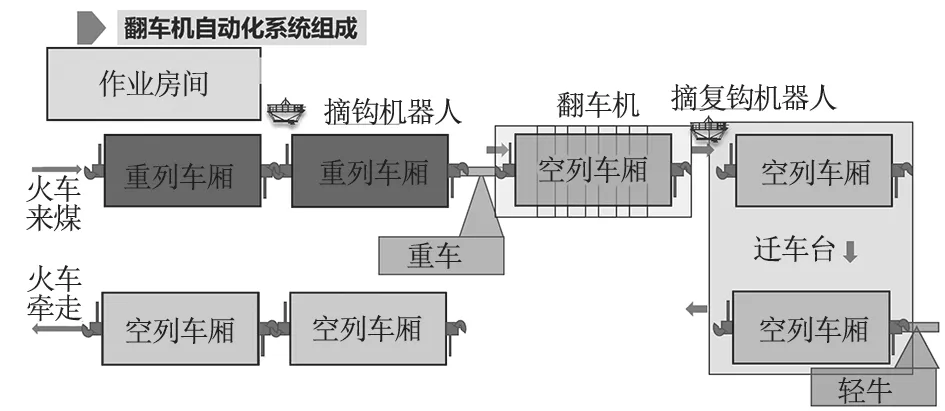

翻车机是一台由电气控制、机械运动和液压传动等多项技术融合而成的大型设备,它的电控系统由现场传感器、PLC 及变频器构成,按照生产流程,对机械、液压设备实行单点顺序控制、多点并行控制,利用PLC 进行集中控制,使翻车机驱动装置、夹车机构等部件之间的相互衔接,在运动过程中相互协作,共同完成对物料的翻卸(图1)。

图1 翻车机自动化系统

翻车机全自动化系统是将摘钩机器人、复钩机器人系统无缝运用于翻车机自动卸车流程,并对必要的监督和检测环节进行优化,以达到对翻车机系统的全自动化卸车操作的目的。

在进行脱钩操作前,需要得到脱钩命令;第一次脱钩不成时,还需用重牛撞击进行第二次脱钩;并将脱钩成功的信号传送给翻车机控制系统。

复钩机器人只有在收到移车指令后,方可投入工作;当操作结束时,应该将“复钩成功与否”的信息发送给翻车机控制系统。

要完成以上任务,需要翻车机系统与摘钩机器人/复钩机器人之间进行信息交互,进而对翻车机系统进行优化,使翻车机与摘钩机器人、复钩机器人在运动过程中相互协调。

在翻车机操纵室内,程序控制的值班人员承担着很大的工作量,如果再加上一些无用的显示器,会给值班人员带来很大的压力。对原监测系统的构态软件进行了一定程度的更新,在操作接口中增加了摘钩、复钩机器人监测界面,其中包括动作参数及流程状态信息,让值班员可以对倾车机卸车全过程有一个全面的了解。

倾卸生产线上的自动无人监控系统是一个完整的体系,除了摘钩机器人和复钩机器人外,还必须把其他一些需要手动监控的工序都整合到智能化的监测和自动化的控制中。该系统还增加了以雷达检测原理为基础的翻车机内部重车定位保护、空车挂钩状态检测,以影像识别为基础的风管摘开状态检测、重牛轻牛沿途人员安全报警系统等,从而达到在完全安全保护下的机械代人操作的目的。

摘钩机器人和复钩机器人已经在我国一些电厂和码头的翻车机生产线上进行了实践,取得了较好的效果。该系统的顺利使用,除选用适当的高精度传感器、设计适用的摘钩策略和有效的软件计算方法以外,还需要在具体的工程实践中加以论证。

(1)高效地对雷达资料进行分析。在条件较好的情况下,利用LiDAR 进行的测试,一般都能得到很精确的测试。但是,翻车机周围煤粉浓度和湿度指数非常高,煤粉颗粒和水蒸气等会对LiDAR 的检测产生较大的影响。该系统需要采用高效的智能化过滤方法,如相关过滤,“忽略”颗粒大小较小的颗粒,并在灰尘掩盖下勾勒出实际目标的外形,使其对环境的影响降至最小。

(2)环境光线对机器视觉的干扰。列车编号识别系统、车钩手柄识别系统均应用了基于机器视觉的图像识别技术,但现场环境光线情况复杂(白天的直射阳光、夜晚照明光线等成像无用光),将会降低系统的检测、识别效果,软件必须采取有效算法祛除基本成像光源之外光线对视频数据的影响。

2 翻车机系统构成

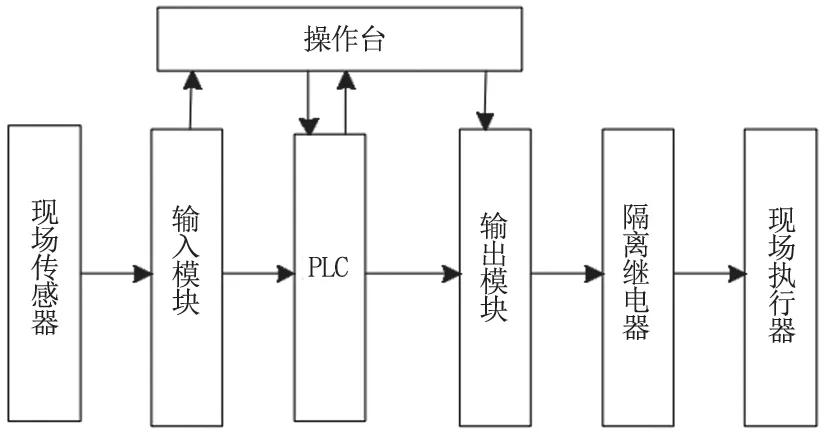

以下为常见的一种翻车机结构图,系统方框图如图2 所示。

图2 系统构成图

现场感应器为各类保护讯号、各类装置的工作状况及应答信号;在一次线路上,执行器包括中间继电器、接触器、电磁阀等。该系统由:中央控制器1 台;程控柜2 台,其中以可编程控制器及控制电源开关为主;2 个翻车机的控制室,1 个迁车器的控制室;空调控制箱1 台;CRT 监视器及其他辅助设备的接线盒、控制盒等组成。

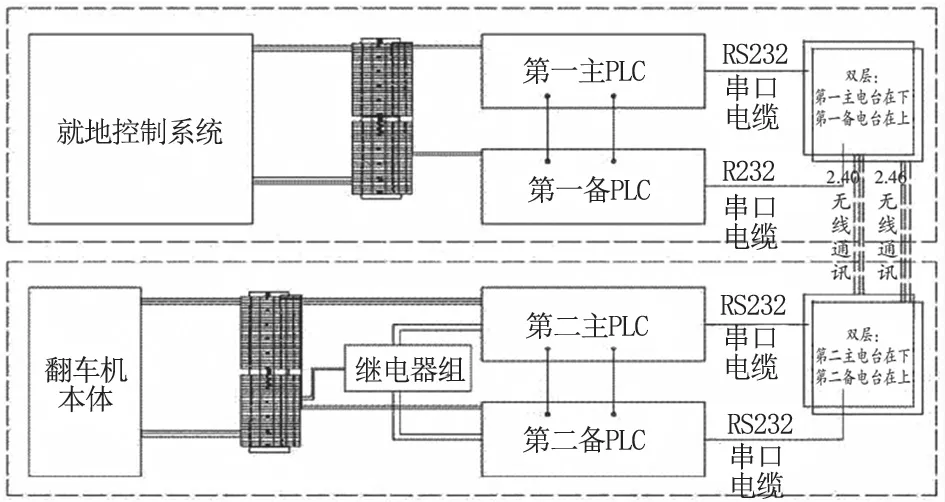

在PLC 中,由计算机来完成对不同寄存器的读取和写入。上位机经COM 接口向PLC 的端口发出命令。PLC接受该指示,并解码该指示。在解码后,通过对对应的读写子程序进行解码,以完成所需的运算,并将所需的运算结果反馈给用户(图3)。

图3 翻车机PLC 系统控制硬件图

设备启动后,系统会自动进行自检,并进入准备阶段准备报告。在重牛开始工作前,会发出提示音提醒大家注意安全。重牛开始,将挂钩接到车厢上,随后将它自动返回到摘钩站台。重牛在摘钩平台完成任务后,回到原来的位置。重车车厢与后面的车厢之间实现了挂钩。摘钩平台升起,重车车厢自动滑入翻车机,然后恢复原位。重车车厢置于翻车机内,音响便发出了提示。空车厢移动到牵车台后,音响系统发出提示。牵车台返回到重车线附近,然后以缓慢的速度接轨。在调整好音响之后,声音就可以准确地播放。轻牛牵引空车厢,将其送达到空车线。轻牛把回槽完成,音响给出提示,开始下一轮操作。

通过实时监测设备的运行参数,来判断系统是否存在故障。当发生故障时,控制室会播放出相应的故障提示音,同时显示出发生故障的位置。对于一些突发的紧急情况,可以按下设备上的紧急按钮,以便迅速停止所有设备的运行。若设备的自动控制系统出现故障,可通过PLC 内置的手动控制程序来确保设备运行的安全性。

主机与外部设备进行通信。为了能够掌握设备的运行状况,需要实现与上位机的通信,将设备的运行状态信息传输到上位机中。上位机通信时应当特别注意选择正确的通信协议。

3 翻车机常见问题与解决方案

对源码的检测能力不够,对源码的系统进行了优化等方面的工作,对PLC 的故障诊断能力较差,对故障的分析也比较缺乏。自卸式倾倒器的卸载效果因设计过程中存在的问题而受到极大的限制。

在对源码进行系统的优化等多个环节上取得突破性进展,提出以序列调控(也就是列车行驶的方位)、平行调控为辅助的设计思想。直到第一条命令结束,第二条命令可以被实施;当第二条命令被执行时,第一条命令中的函数参数会出现改变,在执行第二条命令时会停止,并强行恢复第一条命令后的函数量,并与故障诊断软件相配合,会产生警告信号及屏幕提示。为了增强PLC 的故障检测功能,减少了故障的停止时间,从而提升了装置的维修工作的效果,开发了PLC 的故障检测软件。在这个系统被使用后,大部分的故障都可以在计算机屏幕上进行展示,这是一种十分直观的方式,极大地减少了问题的发生,还减少了维护的准备时间。

PLC 接地与变压器接地方之间会产生的电压差异,会造成系统的停机。要想解决这个问题,可以通过对PLC 的地线进行多次的优化改进,来解决PLC 的停机问题。因其较高的运行电压及较大的运行电流,对翻车机的输入、输出的稳定性有较大的影响。

当遇到干扰电压较高,且在程序不能辨别出信号的真实度时,可以采用了添加中继柜的方法,来对其进行更深层次的绝缘。有部分资料显示,控制电缆的干扰电压在45 ~110V,最高可达到180V。或者采用一种滤波动态补偿设备,来降低由于外围变频器工作所造成的强大的电磁干扰,从而将假的信号清除掉。

翻车机系统电子控制部分采用了大量的国外电子元件,其电子元件质量好、可靠性高,所以翻车机电子控制部分工作稳定,维修工作量极少。但是,因为可编程控制器是整个装置的核心,对其工作条件和工作条件都有较高的要求,因此,必须对其进行定期的检测和清理。此外,还应对各方面的装置,如接近开关、光电开关、电磁阀等进行定时的检测,确保其输入和输出信号都是正确的,以保证整体的工作状态。

采用工控触摸屏控制技术后,触摸屏画面清晰美观、操作简单方便、维护量小,但工控触摸屏对硬件设备的要求较高,要求计算机能够稳定可靠运行在工业环境中。由于目前大多数工控触摸屏不能很好地适应工业环境,且生产厂家较为分散、机型种类较多、产品质量良莠不齐等因素导致工控触摸屏故障频发。

新系统选用三菱FX 系列PLC 进行控制,采用工业触摸屏作为人机交互界面。由于触摸屏本身具备自诊断功能,并且自身具有抗干扰能力强、稳定性好、使用方便等特点,因此采用工控触摸屏作为人机交互界面,而原来电控系统上的各种电器元件都将被替换掉,同时PLC 系统还将对部分电气元件进行控制改造。

4 实验结果与分析/总结

此次改造过程中对电控系统进行了优化,在原有控制系统上增加了摘钩机器人、复钩机器人、人员入侵检测、空车挂钩状态检测、触摸屏控制板等,向翻车机操作无人化、智能化迈进了一大步;新增的触摸屏控制板上增加了安全保护功能,便于操作人员在操纵翻车机时防止误操作造成设备损坏。改造后的电控系统运行稳定可靠,能够满足现场运行的要求。改进后的电控系统的优点是:(1)增加了操作人员与设备交互的机会;(2)实现了参数设定、故障报警等功能;(3)减少了现场的摘钩、复钩、巡视的工作人员。

此外,翻车机的电控系统改造也带来了一定的经济和社会效益。(1)缩短了翻车机的检修周期,检修次数减少,大大减轻了设备维护人员的工作量,降低了生产成本,提高了设备运行的可靠性,提高了翻车机的生产效率。(2)安全性能提高了翻车机的安全性,防止设备发生故障造成人员伤亡和设备损坏等事故发生,减少了现场的工作人员。(3)减少了维修人员在设备故障排查中的工作量,减少了维修时间,提高了生产效率。(4)方便职工操作,减少人为误操作。降低了人为因素造成的安全事故隐患。(5)降低电耗。使用变频调速技术后,每台电机消耗电能减少15%~20%。(6)节约维修时间和人工费用。使用工控触摸屏技术后,根据需要灵活方便地对电机进行自动调速控制,节省大量的人工检修时间和维修费用。

5 结语

参考上述多种故障模式及改造方法对翻车机电控系统的改进,使其能够更加安全、可靠、经济、稳定运行,可有效降低翻卸过程中的安全隐患。另外,摘钩机器人和复钩机器人的投入,有效地提升了翻车机系统的自动化控制水平和可靠性。此外,变频器技术的应用,能够在一定程度上降低翻车机系统的能耗和电耗,提高翻车机运行效率;工控触摸屏技术在翻卸过程中的应用,有效地改变了以往人工操作翻卸过程中易出现安全隐患等问题。上述技术应用后,翻车机运行平稳可靠,取得了良好的效果。有助于降低翻车机电控系统故障率,提升工作效率,降低生产成本,优化工人工作环境、降低工作强度,更好地满足生产需求。