智能驾驶技术在沥青混凝土拌和厂的应用研究

姚进强,陈小燕,董玉超

(浙江省交通集团检测科技有限公司,浙江 杭州 310030)

1 前言

养护施工作业环境恶劣,强烈的振动、轰鸣的噪声、飞扬的尘埃粉末、高温环境,甚至突如其来的意外都会严重危及驾驶员的身心健康乃至生命,另外,驾驶员劳动强度大,安全性和舒适性问题亟待解决。快速发展的无人驾驶汽车带来重要启示,工程机械固有的人工操作方式已经满足不了人们对上述方面的需求,养护施工亟须远程操控乃至无人化的智能工程机械。

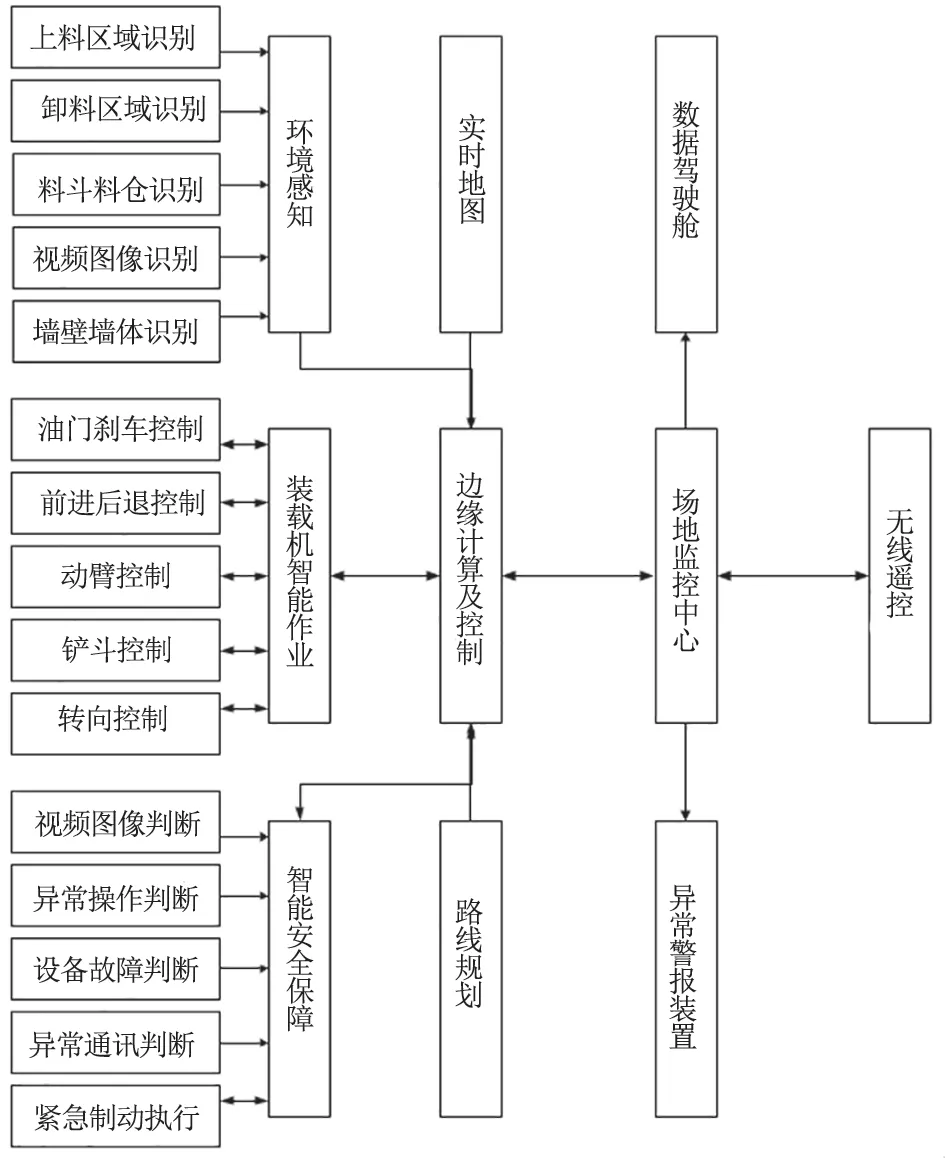

现有拌和厂中大多采用手动操作的工程机械进行上料及卸料作业,通过对拌和厂作业流程的调研,选择最普及、操控单元最多、操作要求较高的传统工程机械装载机进行智能化改造,作为拌和厂工程机械智能化改造的突破口,并解决以下三项关键问题,技术框架如图1所示。

图1 技术框架图

(1)作业场地环境感知。实时感知作业场地环境、砂石料的体姿和装载机上料过程中周围环境变化,并实时推送识别事件。

(2)装载机智能作业。当接收到启动信号后,装载机沿预设的路径行驶,边缘计算及控制系统实时进行路线偏离修正,使得装载机到达指定的上卸料区域,并通过机械臂及铲斗的控制实现装载机的上卸料作业。

(3)智能安全保障。装载机运输过程中实时感知自身位置、车体与墙壁、料仓、料斗以及移动物体的距离和相对位置,并实时判断异常信号信息,实现异常情况下的紧急制动和安全保障。

2 智能化作业设计

2.1 作业场地智能化设计

装载机在远程驾驶或者自动驾驶的过程中,无法近距离感知地面的情况。如果地面出现积水,软坑或过于光滑的情况,将会导致装载机行驶出现偏差;积水可能在装载机行驶过程中溅起落在传感器上,使车上的传感器失效。环境中如果出现镜面材料,则会影响激光雷达的测量精度导致定位不准确,也可能影响摄像头的识别导致错误识别,降低装载机行驶的安全性,降低算法的鲁棒性。

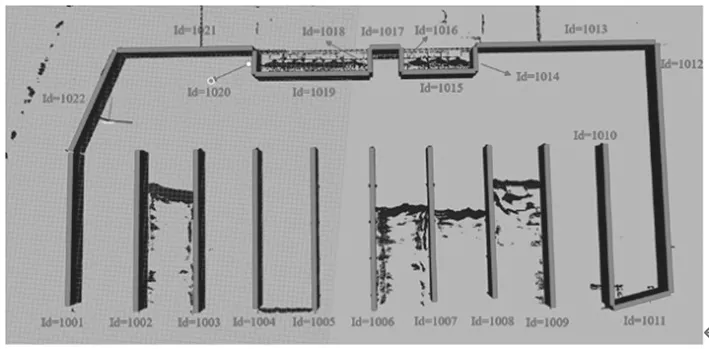

因此,对场地要求环境封闭结构化,场地应进行混凝土硬化处理,硬化承载力满足场内作业要求。场地硬化须满足排水要求,不留积水的要求,面层排水坡度不小于1.5%,场地平面需要尽量水平平整,地表坑洞直径不得大于2cm。场地四周设置砖砌排水沟,排水沟底面采用M7.5 水泥砂浆抹面,场地环境中尽量减少使用镜面材质,以免对设备数据采集造成干扰。在场地设置标示牌,提醒场内的工作人员保证作业安全,安全标志必须符合国家相关规定,其大小为800×600mm。同时,无人驾驶作为一项正在发展中的技术,在使用的时候应当以安全为首要原则,不同的操作区域须有明确的作业规定和编码,确保场地作业的安全,如图2 所示。

图2 拌和厂区域划分及编码示意图

2.2 装载机智能化设计

为了研制低成本、高可靠的智能化装载机,装载机的智能化设计方案适用于任何车型,通过在装载机上加装各类电控模块和PLC(Programmable Logic Controller)可编程逻辑控制器控制系统,实现了装载机的遥控操作和手动操作并用。智能化装载机改造为一种电控模块改造,在装载机的操作室中包含电控转向机构、电控油门机构、电控刹车机构、电控换挡机构、电控铲斗机构以及电控手刹机构,各机构控制指令值如表1 所示。

表1 装载机机械控制指令值

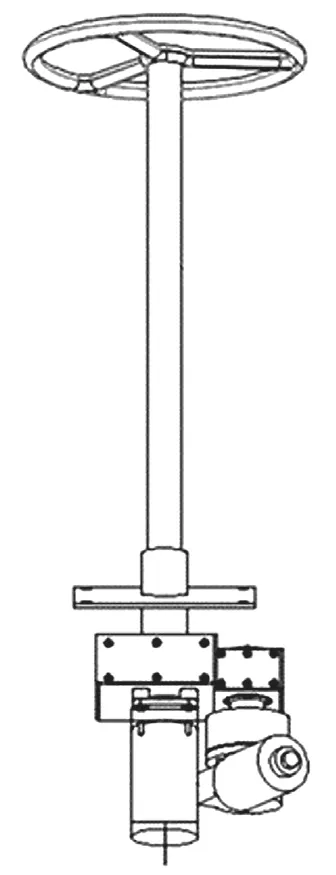

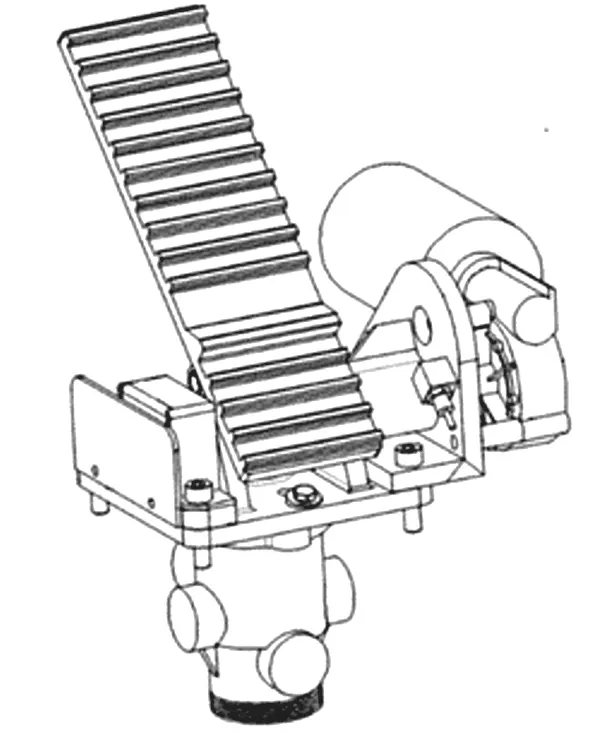

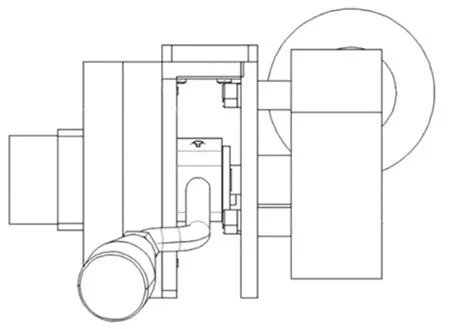

其中,转向装置是最复杂的一个装置,由多个机构相连,需要精确地控制角度,并在转动处设置角度传感器,改装方案电控转向机构如图3 所示。

图3 电控转向机构示意图

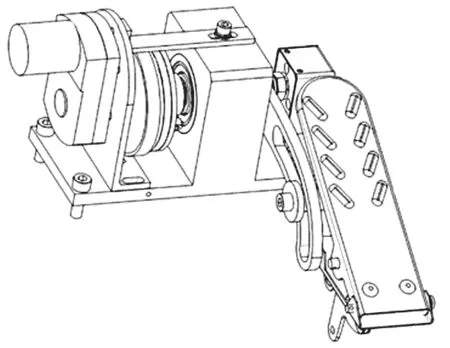

电控油门机构装置将电机的转动转换成油门的移动,并通过转换装置完成转换,电控油门机构如图4所示。

图4 电控油门机构示意图

电控刹车机构装置将电机转动转换成刹车的转动,电控刹车机构如图5 所示。

图5 电控刹车机构示意图

电控换挡机构装置能够将电机驱动换挡拨杆,切换到设定的档位,过程须确保档位的正确性。换挡操作相当于一个跳变的过程,完成档位切换后电机应立即松开驱动,防止对变速箱的损伤,电控换挡机构如图6 所示。

图6 电控换挡机构示意图

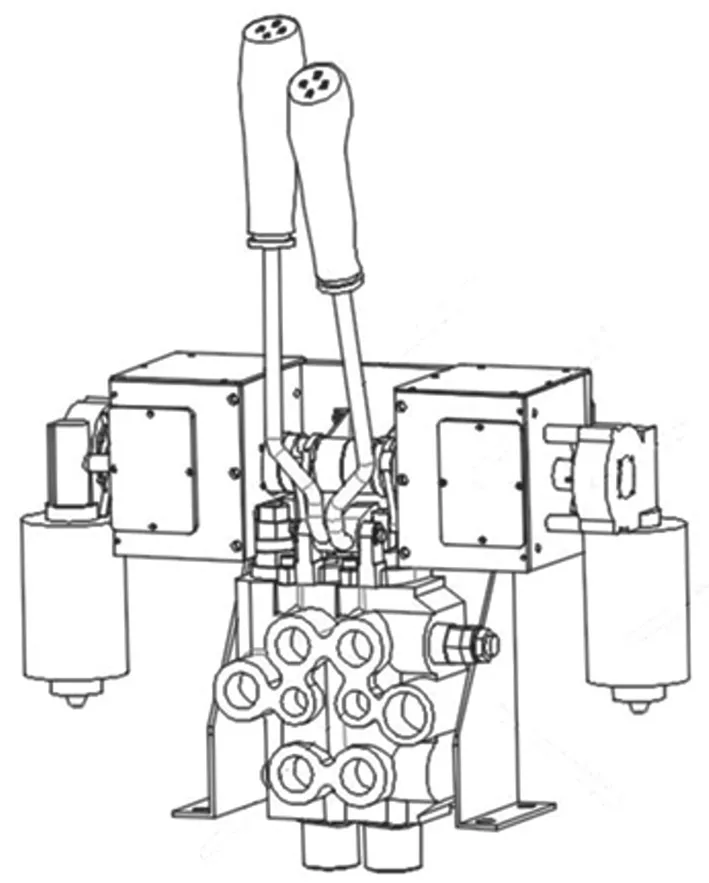

电控铲斗机构能够同时操控两个拨杆,需要两个电机分别驱动并相互配合,以实现“铲”和“放”的动作,电控铲斗机构如图7 所示。

图7 电控铲斗机构示意图

电控手刹机构有“0”或“1”两种状态,应在装载机停车后通过电机拉起手刹,在行驶前放下手刹,电控手刹机构如图8 所示。

2.3 智能安全保障设计

装载机在拌和厂内的主要作业流程分为点火启动、前进至上料区、自动上料、前进至卸料区、完成卸料、回到起点六个步骤。各个环节的作业流程都会涉及人员、设备、操作等不同方面的安全风险。

(1)人员方面。装载机智能行驶时,作业区域不能出现人员,且应在场内设置环境感知装置和警报,选用事件检测器对装载机周围人员进行检测。

(2)设备方面。重点关注装载机在行驶过程的安全保障,其中所有设备的故障码和网络通讯延迟的定时判断和诊断尤为关键。

(3)操作方面。实时监测装载机作业位置、行驶轨迹和异常操作,及时响应并对其修正。

3 系统实现

3.1 环境感知系统

环境感知系统对拌和厂不同区域进行识别定位和物料体积的检测。以激光雷达、相机、微处理器为感知模组,单个模组可对识别范围内的场景进行数据采集和处理,通过对多个感知模组采集到的数据进行整合并计算,实现真实场景的还原显示。将16 线激光雷达传感器和惯性测量单元IMU 固定在装载机顶部,对拌和厂进行扫描,获得大量的点云帧。通过点云的配准技术,对筛选后的全部点云帧进行合并,生成一张完整的三维地图,如图9 所示。

点云的配准应用了正态分布变换NDT(Normal Distribution Transform),利用最优化技术确定两点云之间的最优匹配。

如图10 所示,为两帧料仓点云数据配准前后效果比对图。左侧为未进行点云配准前,两帧点云交错并有多处杂乱;右侧为通过正态分布变换算法进行点云配准后,两帧点云中的平面以及对应的结构能较好地拟合。

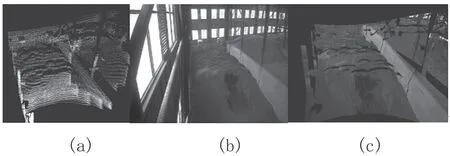

为了计算物料的体积,应将激光雷达点云变换到三维地图坐标系,再对激光雷达点云进行校正。激光雷达点云的校正工作由两部分组成:(1)料仓左右模组的点云校正及完整的点云拼接;(2)将拼接完整的点云校正投影到预先构建的三维地图。通过激光雷达和相机的融合,实现激光雷达点云的数据可视化到图像。图11为激光雷达点云数据与相机图像数据融合的结果,同时保留了图像信息以及三维信息。图11(a)和图11(b)分别为激光雷达点云数据和图像数据,图11(c)为激光雷达与相机数据融合图。

图11 激光雷达与相机数据融合图

3.2 装载机智能驾驶系统

装载机智能驾驶系统主要包括装载机、边缘计算工控机、前后避障雷达、激光定位雷达、相机、全向大功率基站、无线遥控器、场地监控中心,安装效果如图12 所示。

图12 安装效果图

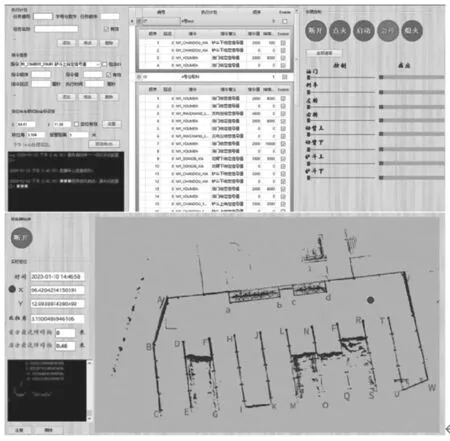

其中,装载机是智能驾驶主体设备;边缘计算工控机用于数据接收、数据融合、算法运算和信号控制;前后避障雷达用于实时扫描现场情况,得出障碍物信息距离方向等数据;激光定位雷达用于定位装载机位置;相机为无线视频摄像头,用于识别和回传当前的环境图像;全向大功率基站用于提供无线局域网通讯;无线遥控器用于加强装载机的安全控制,若程序出错,可通过无线遥控器急停按钮急停装载机;场地监控中心主要实现对智能驾驶装载机状态显示和控制,如图13 所示。

图13 场地动态监控界面

装载机智能行驶通过预先训练好的指令集模型执行路径规划,PLC 接收指令后依次向对应的电机发送电信号,通过电机的转动,使得装载机实现前进后退、左转右转及动臂料斗的抬升下降。

3.3 智能安全保障系统

智能安全保障系统是保证整个智能化作业过程处于安全状态的重要手段。通过视频图像判断、异常操作判断、设备故障码判断、异常通讯判断和紧急制动执行,实现智能化作业系统的安全作业。

智能安全保障系统每隔0.1s 对异常操作信号和设备故障码进行一次数据校准和定位,及时发现偏差,并调用响应策略。通过异常通讯判断,实时获取通讯信号状况,如果出现设备故障码或网络延迟30ms 以上,则启动紧急制动。

通过YOLOv4 算法,实时判断视频图像中有无人员和障碍物,如出现人员,则启动紧急制动,并通过异常警报装置驱使人员撤离作业区域;如果出现障碍物,基于激光雷达对障碍物进行评价,并经过安全距离模型的计算和判断,合理地选择紧急制动或者转向操作。

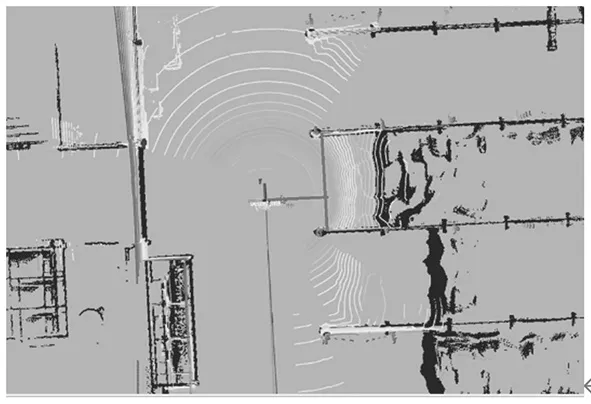

通过激光雷达SLAM 建图定位,并利用环境感知系统,实时获取装载机相对位置及周围异常变化,形成动态模型,如图14 所示。此外,当感知作业区域能见度小于5m 时,激光雷达精度受到较大影响,则启动紧急制动。

图14 装载机在行驶过程中的动态模型

4 结语

依托金丽温高速公路丽水养护救援中心拌和厂场地,进行实验应用。拌和厂场地占地面积13850.73m2,满足智能驾驶对场地的要求,测试应用时采用封闭结构化环境。从环境的适配、装载机的改装、自动驾驶算法等方面进行测试,验证了拌和厂地上卸料的智能驾驶系统及方法的可行性和潜在的应用价值。

研发的装载机智能驾驶系统,具有成本低、安装方便、可移植性强的特点,依据无人驾驶等级的分类标准,装载机可以在特定环境实现自动驾驶,拌和厂场地为静态高精地图,地图精度达到0.2 ~0.5m,且地图的形态是通过静态地图和动态信息相结合,具有主动避障急停功能,满足无人驾驶L3 等级要求。