水工结构中微膨胀混凝土后浇带防裂技术的应用

刘燕茹

(山西二建集团有限公司,山西 太原 030013)

水工结构施工涉及多种技术的应用,技术应用效果将会影响施工质量,只有基于水工结构施工需要,合理应用相关技术,才能避免建成的水工结构存在质量问题。因此相关人员要正确认知施工技术的重要性,以提升工程建设质量为目标,科学运用微膨胀混凝土后浇带防裂技术,避免裂缝的出现,高质量完成水工结构施工任务。

1 水工结构中混凝土结构防裂特点

水工结构中,混凝土结构通常体积较大,是水工结构的主要组成部分,考虑水工结构的功能,其混凝土结构应具有较强的防渗能力,且不容易产生裂缝,这就要求相关人员科学运用防裂技术,阻止裂缝的出现。温度裂缝是水工结构施工常见裂缝,由于混凝土温度变化而形成,是施工中必须要解决的问题,也是防裂技术的应用难点,否则将会降低水工结构的质量,影响建成水工结构的性能,缩短水工结构的使用寿命,造成严重的经济损失。微膨胀混凝土后浇带防裂技术,在建筑工程中应用广泛,且应用效果显著,有效解决各类建筑施工中出现裂缝的问题,该技术同样适用于水工结构工程施工,帮助施工人员实现防裂目标,建成水工结构质量达到预期。为提高该技术的应用效果,在实际施工中,需与其他防裂技术同时应用,依据水工结构不同位置的质量标准,灵活运用防裂技术,制定更为完善的技术应用方案,凸显防裂技术的应用优势,整体提升水工结构的建设质量[1]。

2 水工结构中微膨胀混凝土后浇带防裂技术应用要点

2.1 后浇带布置

为实现该技术的科学应用,技术人员要了解后浇带的原理,正确认知施工中设置后浇带的作用,改变技术人员的思想观念,引导技术人员主动学习相关知识,能够结合工程实际情况,制定科学的后浇带布置方案。后浇带在施工中,相当于临时施工缝,将混凝土结构划分为多个区域,以免混凝土收缩过程中,出现有害裂缝,用于浇筑后浇带的混凝土,其强度应高于构件,防止薄弱区域的出现,以便后浇带发挥应有作用,实现强化水工结构施工质量的目标。布置后浇带时,还要关注施工区域的气候变化,确定合适的浇筑时间,在后浇带布置方案中注明浇筑时间,要求相关人员遵循该时间开展作业,通常在气温较低时完成后浇带的浇筑工作,使浇筑混凝土凝固后,强度达到标准。工作人员布置后浇带时,要综合考虑多种外界因素的影响,适当调整布置方案,尽可能消除环境的干扰,保证布置方案的实际可行性。

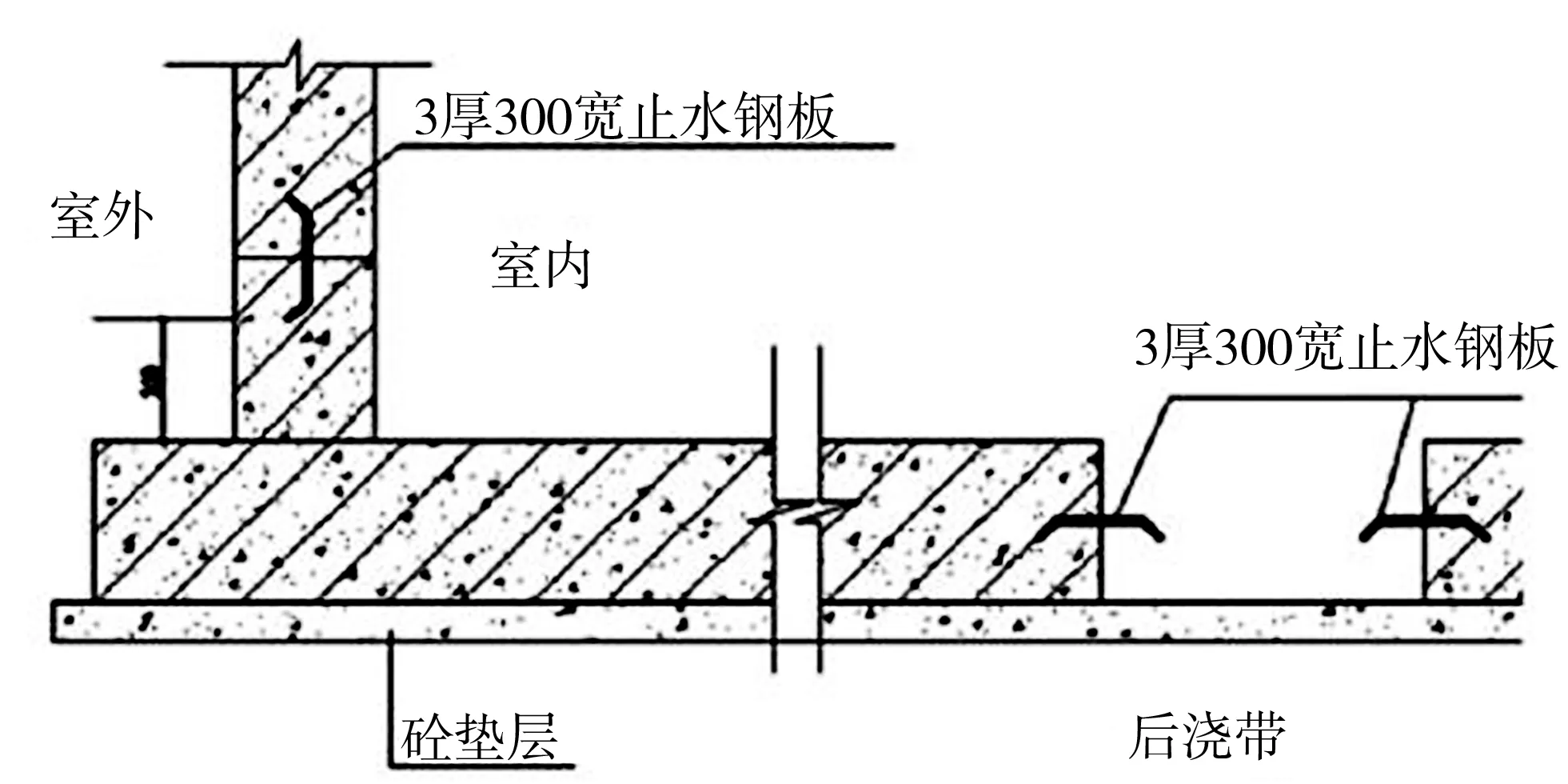

布置混凝土的过程中,无需破坏水工结构原有钢筋结构,依据确定的后浇带浇筑位置,处理相邻混凝土结构表面,清除区域杂物后,再使用微膨胀混凝土完成后浇带的浇筑,后浇带施工原理如图1所示。

图 1 水工建筑后浇带施工示意图

水工结构施工中,要设置多个后浇带,控制各个后浇带之间的距离,一般应设置在25~45m之间,后浇带的宽度在0.7~0.9m之间,具体数值依据施工方案确定,精准判断后浇带的施工位置,在确定的位置预设标识,作为施工人员运用施工技术的参考。水工结构特殊区域,后浇带的宽度应适当增大,后浇带的宽度至少为0.85m,强化设置后浇带的性能,避免水工结构中出现裂缝。假如施工中,箱体发生变形,变形后长度大于40m,此时水工结构出现裂缝的可能性提升,需缩短后浇带之间的距离,后浇带之间距离设置为20~30m即可,基于该标准设置的微膨胀混凝土后浇带,大幅度增强混凝土结构的抗裂性能[2]。

2.2 混凝土配合比确定

高质量的混凝土是后浇带防裂技术顺利运用的基础,混凝土的性能影响技术的应用效果,因此在水工结构施工过程中,相关人员需重视混凝土的配制,考虑工程的建设需要,分析混凝土结构所用材料的强度,确定施工使用混凝土的配合比。施工人员需检验混凝土结构的强度,坚持后浇带强度高于原有结构的原则,确定配制混凝土的强度,设计混凝土中各原料的占比,通常情况下,强度越高的混凝土中,水、石子、砂石的占比越低,基于设计的数值,计算配制混凝土的强度。完成配合比设计后,要在实验室中检验配制混凝土的性能,判断配制混凝土强度是否达到标准,如混凝土的强度未达到标准,及时调整混凝土配制方案,再次检验混凝土的性能,直至混凝土的强度符合标准,再进入施工环节。

考虑水工结构的特点,此类建筑工程后浇带使用微膨胀混凝土更为妥帖,该种类混凝土中,混入膨胀剂,其强度远远高于普通混凝土,且抗渗性能强,膨胀剂在配制混凝土重量占比应控制在12%~15之间,以便膨胀剂在混凝土中发挥作用,为防裂技术的顺利运用创造基础。配制混凝土过程中,要重视混凝土塌落度的检验,适用于水工结构后浇带制作的混凝土,其塌落度应在16~18cm之间,作为配制混凝土的参考资料,要求相关人员按照标准确定混凝土配合比。同时还要监测水工结构施工区域的温度,微膨胀混凝土的最佳使用温度为35℃,过高或过低都会影响混凝土的性能,如施工期间温度低于零下5℃,应适当采取保温措施,完善微膨胀混凝土的存储空间,确保混凝土的性能符合标准,满足防裂技术的应用需要。

混凝土配制中,要加入膨胀剂,强化所用混凝土的抗渗性能,掺入膨胀剂后,混凝土凝固过程中产生气泡,形成孔隙结构,混凝土的密度下降,实现减轻结构负荷的目标,凸显后浇带在工程中的作用。掺入膨胀剂的混凝土,要检验混凝土的膨胀率、干缩率,控制其膨胀率高于0.03%,但干缩率小于0.03%,满足该条件的混凝土用于后浇带浇筑,可解决水工结构不均匀沉降的问题,有效降低混凝土结构出现裂缝的可能性。实际施工中,应依据施工现场的实际情况,控制混凝土的配制量,确保配制的混凝土规定时间内可使用完毕,否则将会影响配制完成混凝土的性能,降低防裂技术的应用效果。使用混凝土完成浇筑任务过程中,随时搅拌配制完成的混凝土,使混凝土各组分均匀混合,以免混凝土出现离析现象,性能发生变化,影响后浇带的浇筑质量。相关人员需严格按照标准配制与使用混凝土,关注配制完成混凝土的状态,适时采取措施保护混凝土性能良好。

实际使用混凝土之前,要再次检验混凝土的性能,验证配制混凝土的膨胀率、干缩率,比较检验结果与施工材料使用标准,判断混凝土的性能达到标准,才可将配制好的混凝土用于水工结构后浇带施工,保证后浇带的质量,避免裂缝的出现。一旦发现性能不达标的混凝土,及时采取措施,保持微膨胀混凝土的性能,如发现无法处理的劣质混凝土,应以合适的方式处理混凝土,避免其被用于施工,降低施工质量。以某水工结构建设工程为例,该工程负责人在应用技术之前,依据工程建设目标,明确使用混凝土的性能标准,设计混凝土的配制标准,并在实验室中检验混凝土的强度,测试配制混凝土的膨胀率与干缩率,确认性能指标达到标准后,再使用该混凝土,防裂技术应用效果得到保证。

2.3 模板体系搭建

模板体系的搭建,是微膨胀混凝土后浇带防裂技术应用的关键,直接影响技术的应用效果,应作为相关人员的研究重点,适应施工现场的实际情况,制定模板体系的建设方案,提高模板体系的稳定性,为后浇带防裂技术顺利应用奠定基础。工作人员要分析后浇带施工方案,判定模板体系的建设位置,减少模板安装位置与设计方案之间的误差,确保以该模板为基础浇筑的后浇带,规格与设计方案一致,能够起到防裂的作用,提高水工结构的施工质量。为保证搭建模板体系的稳定性,要同步开展钢筋绑扎工作,实现固定模板的目标,需注意各固定钢筋之间的距离设计,保证绑扎固定钢筋后,模板的稳定性强,浇筑混凝土的过程中,模板的位置不会出现偏移,降低防裂技术的应用难度[3]。

完成模板体系建设工作后,需检查模板体系的支设情况,发现模板体系中存在缝隙的位置,以免浇筑混凝土的过程中,混凝土从裂缝中渗漏,既降低后浇带的施工质量,又增加施工投入的成本,防裂技术的应用价值得不到完全展现。为此相关人员要注意挡板封堵工作的开展,考虑使用模板的材质,运用胶带等封堵模板接缝,使模板体系的强度达到预期标准,阻止混凝土从缝隙中渗漏,同时可避免后浇带出现明显接缝。模板体系的孔洞位置封堵,预留孔洞为降低钢筋的安装难度,结束钢筋安装后,应及时封堵孔洞,可使用胶合板封堵,如未封堵孔洞便进入浇筑环节,可能使混凝土被大规模渗漏,施工材料被浪费,且破坏施工现场的环境,增加水工结构施工量。浇筑工作开始前,需在模板内部涂抹脱模剂,使脱模剂均匀覆盖在模板内侧,方便混凝土凝固后,脱模工作的开展,以免模板拆除过程中,后浇带的结构被破坏。

模板体系搭建过程中,要保持模板体系的独立性,不可与相邻混凝土结构的模板体系相连,用于模板体系搭建的零部件,要严格按照设计方案制作,保证零部件规格的精度,确保建成的模板体系,能够支持后续浇筑工作的开展。独立于水工结构之外的模板体系,在模板安装与拆除过程中,不会破坏水工结构,防止后浇带施工造成工程质量的下降。同时还要检验模板架设区域,回填土的强度,判断其强度是否满足施工需要,如回填区域的强度不符合标准,要及时采取措施压实,增强回填区域的承载能力。为提升模板体系的稳定性,要在模板背部加装垂直杆,每块模板至少安装2个垂直杆,强化使用模板的承载能力,确保在后浇带浇筑过程中,模板始终处于固定位置,形成的后浇带形状与预期相符。某水工结构建设工程中,工作人员分析工程概况,制定防裂技术的应用方案,确定模板的搭建策略,考虑该工程的施工目标,在模板背部加装3根垂直杆,模板体系的承载能力得到增强,浇筑过程中不会出现模板移位的情况。

2.4 钢筋处理

钢筋在后浇带防裂技术应用过程中,起到至关重要的作用,是保证水工结构稳定性的关键,后浇带浇筑过程中,为防止钢筋位置发生偏移,应提前处理钢筋,按照施工方案完成钢筋绑扎任务,提高钢筋体系的稳定性。绑扎工作开始前,深入施工现场,分析施工环境特征,制定切实可行的钢筋绑扎方案,科学设计钢筋的绑扎位置,使钢筋接头所处位置合理,绑扎后钢筋稳定性强,不容易受到外界因素的干扰。规范钢筋的绑扎方式,组织参与绑扎工作人员学习绑扎技巧,熟练掌握绑扎能力,严格按照规定的方法,完成钢筋绑扎任务,并安排专业人员检查绑扎质量,保证无漏绑、错绑等问题。如在检查过程中,发现钢筋绑扎工作存在问题,应及时纠正绑扎人员的绑扎行为,保证绑扎工作的完成质量。

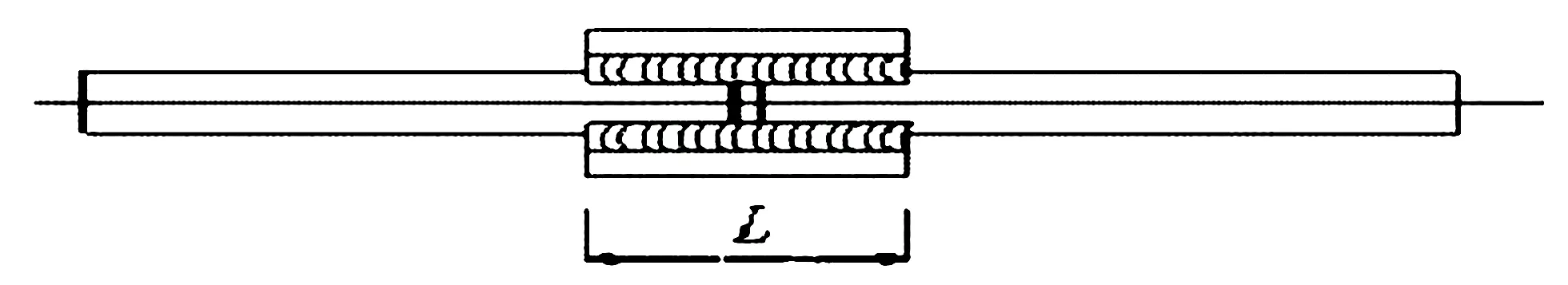

切断钢筋是钢筋处理过程中,经常会遇到的情况,如何处理切断钢筋,需作为相关人员的研究重点,如切断钢筋处理方式不当,将会影响后浇带的浇筑质量,不利于有害裂缝的防治。水工结构后浇带施工中,通常采用焊接的方式处理断筋,双帮条单面焊技术最为常用,焊接原理如图2所示。

图 2 双帮条单面焊原理

应用该技术时,要注意焊接长度的设计,基于钢筋的种类与直径,确定帮条的长度,一般情况下,帮条的长度至少为钢筋直径的8倍,部分钢筋焊接帮条的长度可达到10倍。如采用双面焊接技术,使用帮条的长度应略短于单面焊,通常为钢筋直径的4倍或5倍。无论采用何种焊接方式,都需在焊接工作结束后,验收焊接质量。水工结构实际施工中,工作人员可按照防裂技术应用需要,灵活选择焊接方式,合理控制帮条的长度,保证焊接后钢筋的稳定性,发挥钢筋在水工结构中不可替代的作用,提高水工结构的施工质量[4]。

水工结构微膨胀混凝土后浇带防裂技术应用中,钢筋的绑扎为重要环节,也是难度较大的环节,要求工作人员具有较高的技术水平,为此在该环节施工前,应增加培训环节,组织参与工作的人员,学习钢筋的正确绑扎方式。重视实践训练,丰富工作人员的工作经验,使其掌握钢筋绑扎要点,能够在工作中,结合工程现场的实际情况,灵活运用掌握的知识,完成钢筋的绑扎工作。印发技术手册,写明钢筋绑扎工作的开展规范,指导钢筋绑扎人员开展工作,约束绑扎行为,如绑扎工作出现问题,可通过技术手册纠正工作行为。完善考核机制,定期检验工作人员的学习情况,判断培训制度是否发挥应有作用,帮助工作人员发现自身工作能力不足之处,引导其制定科学的学习计划,提升钢筋绑扎人员的综合素质。

2.5 施工缝处理

浇筑混凝土的过程中,要将施工缝的处理作为工作重点,减少施工缝的不良影响,彰显后浇带防裂技术的应用价值。浇筑工作开始前,清理后浇带浇筑区域,保持浇筑区域干净整洁,如浇筑区域存在杂物未被及时清理,将会影响浇筑工作的顺利开展,并导致浇筑的后浇带质量降低,清理之后需使用木板等覆盖施工区域,防止施工区域被污染。浇筑过程中,施工人员需关注浇筑的高度,使后浇带高度与相邻混凝土结构高度一致,检验后浇带模板的高度,借助先进工具准确测量后浇带的高度,最大限度减小施工误差。同时还需注意,浇筑混凝土之前,在原有混凝土结构表面,均匀涂抹水泥,随时关注施工缝位置的状态,必要时采取措施润湿表面,降低浇筑难度,实现浇筑后浇带的目标。

浇筑混凝土的过程中,应关注混凝土的状态,坚持搅拌与浇筑作业同步开展的原则,确保浇筑混凝土被搅拌均匀,如采用分层浇筑形式,应根据实际情况控制每层浇筑厚度,规定各层浇筑的开展时间,以免各层之间出现缝隙,影响后浇带的整体性。施工中涉及铸带与铸块的连接,应借助钢销,其直径为25mm,长度控制在0.6m左右,状如梅花,不仅能使铸块与铸带形成统一的整体,还可保持结构的美观性。铸带与铸块之间,需设置平板,并在该区域加装止水带,止水带的制作材料为铜,其宽度应控制在0.3m左右。施工人员务必掌握施工要点,严格按照规范运用技术,完成后浇带的浇筑任务,为此在浇筑作业开始前,应重视技术交底工作的开展,确保所有参与浇筑工作的人员,熟练掌握浇筑技巧,能够依据规范运用技术,通过后浇带的浇筑,解决水工结构中容易出现有害裂缝的问题。

2.6 后浇带养护

施工人员需随时监测后浇带混凝土的强度变化,科学判断后浇带的拆模时间,确认其强度达到标准后,再拆除模板,保证模板拆除过程中,不会破坏后浇带的整体结构。后浇带保留期,需对后浇带做封闭处理,观察后浇带结构表面的状态,去除表面浮浆,清理后浇带内部存留的垃圾,检查后浇带干净无污染后,使用合适的材料封闭后浇带,以免后浇带内污染物堆积,结构被侵蚀,性能下降。封闭时间基于后浇带的沉降情况确定,随时观测其沉降度变化趋势,待沉降度变化趋于平稳,经过相关人员检查合格,便可展开后浇带封闭作业。通常情况下,封闭后浇带使用的材料,与浇筑材料一致,但混凝土的强度需高于后浇带,封闭处理后进入养护阶段,养护时间至少为1个月,期间维持混凝土的温度与湿度稳定[4]。

后浇带养护方式,以在结构表面增加覆盖层为主,覆盖层材料的选择,依据混凝土特性确定 ,并考虑覆盖层材料的特点,合理设计覆盖层的厚度,实现保护后浇带所处环境的目标,直至混凝土强度达到标准,结束养护工作。后浇带养护周期,至少为1周,特殊区域后浇带的养护时间可适当延长,提升浇筑混凝土性能的稳定性,如养护过程中,发现后浇带出现破损情况,及时使用同样材料修补,修补区域的养护时间单独计算。除此之外,还应科学设置后浇带的保留时间,当水工结构施工方案中,无后浇带保留时间的明确规定,至少保留后浇带40d,如后浇带不会影响后续施工正常进行,应保留2个月左右,如施工方案中作出特殊规定,依据规定确定后浇带的保留时间。

2.7 防裂技术应用效果检验

应用防裂技术后,要检验技术的应用效果,确定浇筑的微膨胀混凝土后浇带质量是否满足工程标准,起到防治工程有害裂缝的作用。引入专业设备检验后浇带的强度,相较于传统混凝土检测方法,借助先进设备得出更为准确的检测结果。增加用于技术应用效果检验的资金投入,为工作人员应技术提供充足的资金支持。依据得出的检测结果,判断技术应用方案的合理性,发现技术应用存在的疏漏,探析问题出现原因,在交工之前,及时采取措施解决问题,保证施工质量。例如,某水工结构施工中,应用该防裂技术,并检验技术应用效果,检验结果真实可靠,有效避免裂缝问题的出现,水工结构的施工质量达到标准。

3 结语

综上所述,微膨胀混凝土防裂技术,在水工结构施工中,具有较高的应用价值,可避免建成的建筑体存在质量问题,赋予建成的水工结构以更高的利用价值。相关人员要关注技术领域最新研究成果,学习先进的技术应用理念,借鉴其他工程的技术应用经验,适应水工结构的建设需要,不断调整技术的应用方案,为建筑行业发展贡献力量。