冻融条件下单裂隙注浆岩石破坏特性试验研究

王 博,张 庆

吉林建筑大学 土木工程学院,长春 130118

0 引言

在寒区岩体工程建设中对不良地质体进行加固尤为常见,由于施工方便、设备简单以及工期短等优点,注浆加固技术在寒区岩体工程中得到广泛应用.注浆过程中,浆液填充岩体裂隙将裂隙胶结,形成注浆固结体[1-2].通过注浆可以改善裂隙岩体的物理力学性能,但受冻融作用的影响,注浆固结体胶结结构会出现劣化,为确保寒区工程建设安全,开展冻融循环作用下注浆固结体破坏特性研究非常必要.

由于岩体工程的隐蔽性和岩体内部微裂隙的随机分布,对注浆加固后岩体的破坏机理进行研究具有一定挑战.关于岩石裂隙注浆加固研究,刘冬[3]、王晓晶等[4]、杨哲瀚[5]、金勇等[6]主要利用巴氏芽孢杆菌诱导碳酸钙沉积来对岩土体进行注浆加固,论述巴氏芽孢杆菌是如何诱导碳酸钙沉积;刘泉声等[7]人对注浆固结体试样进行加载试验,研究注浆加固对岩体裂隙力学特性的影响规律,结果发现注浆加固后岩体裂隙的峰值抗剪强度和残余强度得到极大提高,裂隙面的抗变形能力增强;冯庆元等[8]人采用多种注浆方式对基坑进行防水加固,达到了基本防水要求;任晓军[9]将草酸溶液加入到脲醛树脂中形成化学浆液对竖井井壁涌水现象进行施工处理,结果发现封水效果显著且达到了基本防水要求;王正胜等[10]人对丙烯酸盐注浆材料基本性能进行研究,发现注浆材料凝胶时间随主剂浓度增加而缩短,浆材固砂体单轴抗压强度小于1 MPa.

针对寒区岩石裂隙问题,注浆固结体力学性能的研究主要集中在注浆后强度、固结体变形特征等方面.赵含等[11]人采用冻融试验,发现高聚物注浆材料抗压强度与循环次数、试件密度呈二次多项式回归关系;张庆等[12]人对冻融环境下多裂隙注浆岩石破坏特性进行研究,发现岩石应变突变值随裂隙数量增多逐渐增大,裂隙数量增多到一定程度,应变突变值不再增大,突变位置数量增多;熊彩凤等[13]人研究冻融循环对高寒区岩石蠕变特性的影响,发现在卸荷过程和冻融循环作用下,凝灰质砂岩的蠕变变形能力有所提高;张嘉凡等[14-15]人通过冻融试验,发现随冻融次数增加,裂隙试样及注浆固结体的质量先增后减,注浆固结体抗压强度和残余强度持续降低.Nasir等[16]人、Tian等[17]人通过室内剪切试验,发现注浆固结体剪切变形曲线出现了明显的峰值剪切强度和残余剪切强度.

现阶段对于冻融岩石的研究点多而杂且研究面广.本文主要以岩石裂隙角度、冻融循环次数为参数、环氧树脂为注浆材料对注浆岩石的抗压能力与破坏特征进行分析,以便对工程的防护起到一定的参考作用.

1 试样制作与试验

1.1 试样制作

试验采用相似材料作为研究对象,将C42.5水泥、石英砂、硅粉、水、减水剂按质量比为20∶16∶2.2∶5.6∶0.2称量后,混合均匀进行搅拌.按照《水利水电工程岩石试验规程》(SL/T 264-2020)预制直径50 mm 、高100 mm 的圆柱体试样.采用定制的铝合金片(长50 mm、宽30 mm、高20 mm)预制裂隙,制作出长30 mm、宽2 mm的贯穿单裂隙.裂隙的选取根据张开程度:宽张裂隙(缝宽>5 mm)、张开裂隙(缝宽3 mm~5 mm)、微张裂隙(缝宽1 mm~3 mm)、闭合裂隙(缝宽<1 mm).根据试验要求,裂隙设置4个角度,分别为30°,45°,60°,90°,待24 h后拆模,养护28 d,将养护完成的裂隙岩样进行注浆加固,对注浆加固体养护7 d.试样分组见表1.

表1 裂隙岩石与注浆加固体试样

1.2 试验

(1) 将注浆加固体按照裂隙角度、冻融次数分为4组,每组不同角度3块岩样并编号.例A-B:A代表冻融循环次数,B代表裂隙角度.

(2) 将分组后的岩样放入101-2AB电热鼓风干燥箱中干燥,温度设置为105 ℃.使用精度为0.01 g电子称,每隔24 h测量岩样的干燥质量并称重,至岩样达到恒重.

(3) 将干燥后的岩样进行饱水试验,将岩样放入水槽中,水槽高度大于100 mm,往水槽中加水至岩样高度的1/4,每隔2 h加水至岩样高度的1/2和3/4,6 h后加水浸没岩样饱水48 h.

(4) 将饱水后的岩样放入真空泵中,真空泵中的水面高于岩样表面即可,将容器密封后进行真空 ,饱和时间设为4 h,真空结束后断开电源,将岩样静置4 h形成饱和试样,测量饱和岩样的质量并记录.

(5) 将真空后的每组岩样进行冻融试验,冻融次数为0次、10次、30次、60次.冻融箱温度循环范围为±20 ℃,一次循环8 h(冻结4 h,融化4 h).

(6) 将冻融完成的岩样从冻融箱取出,擦拭表面水分,晾干表面,用哑光白喷漆喷洒试样表面,待试样表面喷漆干燥后用马克笔进行涂点,形成白底黑斑试样.

(7) 对完成以上步骤试样进行压缩试验和数字VIC-3D技术对破坏过程进行同步观测.试验设备与食品如图1所示.

试验测得的岩石物理力学参数见表2

表2 试验物理力学参数

2 试验结果分析

2.1 注浆固结体宏观破坏情况

根据岩石力学理论可知,岩石试样在单轴压缩荷载作用下破坏时,常见的破坏形式有以下3种:① X状共轭斜面剪切破坏;② 单斜面剪切破坏;③ 拉伸(劈裂)破坏.注浆加固体破坏形式见表3.

表3 注浆加固体破坏形式

注浆固结体试样在单轴压缩作用下的破坏形式主要为单斜面剪切破坏和拉伸破坏,大多以单斜面剪切破坏为主.各注浆固结体破坏状况描述如下:

0-30试样随荷载的不断增大,试样从右上角破坏出现裂纹,经裂隙中部最后延伸至左下角,形成剪切破坏.在裂隙的中部延伸出4条次生裂纹,裂纹长度2 0 mm~40 mm,裂纹宽度0.05 mm~0.2 mm.在试样的左部,试样发生拉伸破坏,是由于不可控因素导致试件表面不平整,存在误差.

0-45试样随荷载的不断增大,试样从右上角破坏出现裂纹,裂纹穿过裂隙端部延伸至左下角,形成剪切破坏.裂隙上端部延伸出3条次生裂纹,裂纹长度30 mm~40 mm,裂纹宽度1 mm~2 mm.次生裂纹之间形成新的二次裂纹.下端部延伸出2条次生裂纹,裂纹长度40 mm~50 mm,裂纹宽度0.8 mm~1.2 mm.

0-60试样随荷载的不断增大,试样从右上角破坏出现裂纹,裂纹穿过裂隙上下端部延伸至左下角,形成剪切破坏.裂纹上端部形成1条主裂纹与次生裂纹,主裂纹长度38 mm,裂纹宽度4 mm.裂纹下端部形成2条主裂纹:1条主裂纹方向向下延伸至试件底部,裂纹长度42 mm,宽2 mm;1条裂纹方向向上,形成的裂纹与试样右上角破坏产生的裂纹交错.其次,试件右上角发生拉伸破坏,产生的裂纹垂直向下.

0-90试样随着荷载的不断增大,试样从中间破坏出现裂纹,裂纹垂直延伸至试样底部,形成拉伸破坏.裂纹长度103 mm,裂纹宽度1.4 mm.

10-30试样随荷载的不断增大,试样从右上角破坏出现2条裂纹:1条裂纹从右上角向下经过裂隙上下端部,最后延伸至左下角,裂纹长度115 mm,裂纹宽度1.8 mm,形成剪切破坏;1条裂纹从右上角垂直向下直到试样底部,形成拉伸破坏.裂纹长度100 mm,裂纹宽度2.2 mm.

10-45试样随荷载的不断增大,在试样右上角产生裂纹,裂纹经过裂隙最后延伸到试样左下角,形成剪切破坏.裂纹长度104 mm,裂隙宽度4 mm,试样伴随荷载的增大右侧出现部分脱落.

10-60试样随着荷载的不断增大,试样从左上角产生2条主裂纹:1条裂纹经过裂隙上端部随后延伸到试样底部偏右位置,形成剪切破坏.裂纹长度94 mm,裂纹宽度1.8 mm;1条裂纹垂直向下至试样底部,形成拉伸破坏.2条裂纹周围均发现试样碎片脱落.

10-90试样伴随荷载的增大,试样右上部与中部产生裂纹,方向向下延伸至裂隙上端部汇聚,之后穿过裂隙垂直向下至底部,形成拉伸破坏,所产生的裂纹长度101 mm,裂纹宽度2.1 mm.其次在试样底部发生拉伸破坏,裂纹发育方向从底部垂直向上到与裂隙上端部平齐位置停止.

30-30试样伴随荷载的增大,试样从底部中央偏左位置产生裂纹,方向垂直向上经过裂隙下端部持续向上发育直至破坏,产生的裂纹长度85 mm,裂纹宽度约1.8 mm.

30-45试样伴随压力的不断增大,先从左上角产生裂纹垂直向下至试样下边缘,裂纹长度96 mm,裂纹宽度约1.3 mm.其次在试样上边缘中部产生裂纹,方向向下发育至裂隙上端部,之后产生新的裂纹从裂隙上端部处向上偏左发育至试样上边缘左端.在试样上边缘产生的裂纹经过裂隙后继续向下发育至试样底部.

30-60试样随荷载的不断增大,首先试样上边缘右边产生破坏,形成裂纹继续向下发育穿过裂隙,最后延伸到试样下边缘,形成剪切破坏,裂纹长度104 mm,裂纹宽度1.2 mm.其次在试样的左右两侧均发生拉伸破坏,裂纹均从试样下边缘向上发育,左侧裂纹延伸至裂隙上部终止,右侧裂纹延伸到试样中部直至脱落.在压缩的过程中由于材料的原因以及试验机的刚性较大,试样伴随着碎片脱落.

30-90试样随荷载的不断增大,试样下边缘产生破坏,在下边缘中部与右侧产生裂纹,中部裂纹向上发育至在裂隙下端部偏右与右侧裂纹汇聚.右侧裂纹发育至试样右边缘,最终形成碎块.

60-30试样随荷载的不断加大,首先从试样左上角产生裂纹,之后裂纹向下发育经过裂隙下端部再从裂隙下方发育至试样下边缘右侧,形成剪切破坏,裂纹长度108 mm,裂纹宽度0.3 mm.

60-45试样随荷载的增大,试样首先从右上角发生破坏产生3条裂纹,第1条裂纹垂直向下发育至裂隙下端部偏上位置终止.第3条裂纹垂直向下发育至试样高度的1/9停止.第2条裂纹发育方向向下偏右侧至裂隙上端部之后兵分两路,一路裂纹水平向右至试样右侧,裂纹长度38 mm,裂纹宽度0.1 mm.另一路从裂隙上端部向下发育至试样下边缘偏右,形成剪切破坏,总裂纹长度101 mm,裂纹宽度0.2 mm.

60-60试样随着荷载的不断增大,在试样上边缘产生3条主裂纹(从左至右),第3条裂纹竖直向下发育至裂隙上端部停止.第1条裂纹竖直向下发育至试样下边缘左侧,裂纹长度101 mm,裂纹宽度约3.5 mm.第2条裂纹先竖直向下发育穿过裂隙,其次裂纹偏右发育至试样下边缘,裂纹长度103 mm,裂纹宽度约2.6 mm.

60-90试样随荷载的增大,试样首先从上边缘左侧发生破坏,产生2条裂纹均竖直向下发育,第1条裂纹延伸到距离试样下边缘14 mm处停止,裂纹长度86 mm,裂纹宽度0.9 mm.通过对试样的破坏过程分析,裂隙角度对于试样的破坏形式具有一定的影响,这对于需要注浆加固的工程具有一定的借鉴意义.

2.2 注浆固结体冻融前后强度降低情况

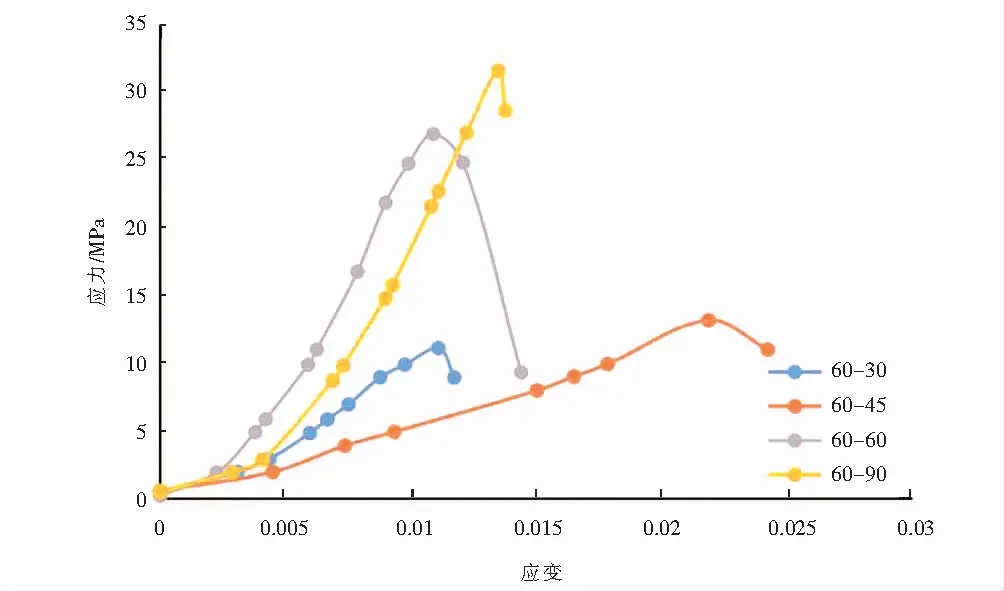

采用500 kN微机控制电液伺服结构试验系统,对4组注浆固结体试样进行单轴压缩试验,试验采用力控加载,加载速度为0.2 kN/s.在试验时利用数字VIC-3D技术进行观测试样破坏过程,最终得出不同冻融循环次数下试样的抗压强度结果(应力-应变曲线)如图2~图5所示,测得4组各试样的峰值强度值见表4.

图2 0次循环裂隙角度应力-应变

图3 10次循环裂隙角度应力-应变

图4 30次循环裂隙角度应力-应变

图5 60次循环裂隙角度应力-应变

表4 各试样峰值强度

从应力-应变图看出,按照米勒对峰值前的应力-应变曲线划分,预制的试样基本符合塑-弹-塑性体.应力较低时,曲线向上弯曲,当应力增加到一定数值后,变形曲线变为直线,最后曲线向下弯曲,整体近似S形.根据应力-应变曲线将试样变形分为4个阶段:① 孔隙裂隙压密阶段:受荷载初期,试样内部原有微裂隙逐渐闭合,试样被压密,形成非线性变形;② 弹性变形阶段:曲线近似呈直线;③ 裂纹发展阶段:曲线呈上凸型,试样内微裂纹不断发育,直至试样完全破坏;④ 破裂后阶段:试样达到峰值强度后,其内部结构遭到破坏,试样内裂隙快速发展,交叉联合形成宏观断裂面,但试样基本保持完整.

由表4得出,经过冻融循环后的试样抗压强度明显降低,无论试样经历多少次循环,在相同冻融次数条件下,随着裂隙角度的增大试样的抗压强度随之增大.对于0次循环条件下,裂隙角度30°最小抗压强度21.34 MPA,裂隙角度90°抗压强度最大42.38 MPA,增加了49.6%.同理,对于10次循环条件下,最小抗压强度17.67 MPa,最大抗压强度39.63 MPa,增加了55.4 %.同条件下,30次循环和60次循环分别增加了56.28 %和64.8 %.在相同的裂隙角度条件下,随冻融次数的增加试样的抗压强度随之降低.对于裂隙角度30°条件下,0次循环抗压强度最大21.34 MPa,60次循环抗压强度最小11.09 MPa,降低了48 %.同理,对于裂隙角度45°条件下,最大抗压强度27.65 MPa,最小抗压强度13.13 MPa,降低了52.5 %.裂隙角度60°和90°条件下分别降低了23.4 %和25.6 %.试样抗压强度的降低主要由于反复的冻融,在冻的时候试样已达到饱水状态,试样内部的水分由于温度的降低冻结成冰,导致试样体积与质量增大,在融的时候试样本身温度升高,导致内部的冰融化成水,如此反复,试样在水冰相变的作用下,导致试样内部产生大量的孔隙,最终试样质量降低,孔隙率进一步提高,试样内部结构逐渐被破坏,弹性模量随之降低,导致冻融次数增加伴随抗压强度的降低.其次,试样强度的降低有试样本身的缺陷,在预制试样时均是人为预制,有可能在制作上存在搅拌不均匀或者振捣不足使试样内部存在较多大开型孔隙,导致试样本身的抗压强度不高.

3 结论

通过对所有试样进行冻融、单轴抗压试验,得出以下结论:

(1) 通过对4组试样的破坏形式分析发现,裂隙角度为30°,45°,60°试样主要以剪切破坏为主(除了30-30试样);裂隙角度为90°试样主要以拉伸破坏为主.

(2) 4组试样的应力-应变曲线基本一致,分为4个阶段:即孔隙裂隙压密阶段、弹性变形阶段、裂纹发展阶段、破裂后阶段.

(3) 对4组试样进行抗压强度试验得出,在相同冻融循环次数下,随裂隙角度的增加抗压强度随之增大;在相同的裂隙角度下,随冻融循环次数的增加抗压强度随之降低.

(4) 试验不足在于缺少完整试样的对照组,导致用环氧树脂注浆加固的效果无法得出,其次由于压力试验机的刚度大,试样某部位发生破坏时试验停止,存在抗压强度过低的可能性.