11种国产高盐稀态酱油的氨基酸组分和挥发性物质的特征性分析

戴璐瑶,许睿琦,苏志林,陈书婧,吴昊霖,吴剑荣*

(1.江南大学 食品学院,江苏 无锡 214122;2.江南大学 生物工程学院,江苏 无锡 214122)

酱油是我国传统的发酵食品,我国生产酱油的历史已长达两千多年[1],如今传统酱油的生产工艺和原料受到历史发展[2]、地理条件以及饮食习惯的影响,已经具有明显的地域差异[3],不同地区逐渐形成独具特色的流派[4-7]。广式酱油起源于以广东为主的珠江三角洲地区[8],是中国传统酿造酱油的一个重要流派[9]。现代广式高盐稀态酱油在日式酱油生产技术基础上进行创新,以大豆和小麦粉为主要原料,采用大型圆盘制曲、深层稀醪发酵和压榨提取与灭菌等工艺[4,10]。在发酵和陈化过程中,原料中的蛋白质降解为谷氨酸、天冬氨酸等氨基酸,而多糖降解为葡萄糖等单糖,进而影响酱油的风味和口感[11]。

风味品质对消费者的接受度和偏好性起着至关重要的作用,风味主要是由产品的香味和滋味特征决定的,与酱油中的挥发性化合物和氨基酸有关[12]。酱油发酵过程中,微生物所分泌的酶催化蛋白质水解产生的氨基酸是酱油的重要组成部分[13],是评价我国酱油质量等级的重要指标,具有改善酱油口感和功能的作用。酱油中的挥发性香气成分是决定其质量的关键指标之一[10],醇、酯、酸、酚、醛、酮、吡嗪、呋喃等香气物质使得酱油具有独特的风味体系和调味效果[14]。酱油中的挥发性物质品目繁多,呈香机制错综复杂,大部分挥发性成分在酱油中的含量极低,但由于其阈值较低,对酱油的风味具有极其重要的贡献作用[11]。

得益于珠三角的充足阳光和高温,所酿制酱油因其酱香、豉香浓郁,风味独特,越来越受到消费者的青睐[15]。而我国其他不同省市也有企业采用高盐稀态酿造酱油工艺,由于纬度高,主要采用类似日式工艺,这些不同地区的高盐稀态酱油在风味品质方面存在一定区别[16]。目前对不同类型的酱油进行分类鉴别的研究有很多,如CHEN Y Q等[17]通过9种理化指标结合聚类分析、主成分分析、正交偏最小二乘分析等多元统计方法,对不同工艺和地域的酱油实现了鉴别;ZHU L等[18]通过红外光谱构建酱油糖类、蛋白质和氨基酸等整体营养指纹图谱结合偏最小二乘分析能够快速判别不同种类的酱油;XU L B等[19]通过28种挥发性物质含量结合人工神经网络分析对15个验证集样品检验,结果表明可根据发酵程度和地理区域成功进行分类,预测准确率为100%。

本研究以不同产地的广式和非广式高盐稀态酱油为研究对象,解析高盐稀态酱油中氨基酸组成和挥发性组分,利用偏最小二乘判别分析建立广式酱油的产地溯源模型,确定广式酱油的有效溯源指标。基于酱油中的挥发性组分解析高盐稀态广式酱油风味的独特性,对实现广式酱油的产品保护和区分具有重要意义。

1 材料与方法

1.1 材料与试剂

11种国产高盐稀态酱油样品:均购自无锡市超市。其中6种非广式酱油(NG),编号分别为S1(氨基酸态氮≥1.1 g/100 mL)、S2~S5(氨基酸态氮≥1.2 g/100 mL)、S6(氨基酸态氮≥0.7 g/100 mL);5种广式酱油(G),编号为S7(氨基酸态氮≥1.25 g/100 mL)、S8~S10(氨基酸态氮≥1.0 g/100 mL)、S11(氨基酸态氮≥1.2 g/100 mL)。

万字烹调用浓口酱油(特级,氨基酸态氮≥0.80g/100mL):日本龟甲万株式会社;万字纯酿造酱油(特级,氨基酸态氮≥0.80 g/100 mL):昆山统万微生物科技有限公司。

1.2 仪器与设备

Agilent 1100高效液相色谱(high performance liquid chromatography,HPLC)仪、Agilent Hypersil ODS色谱柱:美国Agilent公司;TSQ8000三重四级杆气相色谱-质谱联用(gas chromatography-mass spectrometer,GC-MS)仪:美国Thermo Fisher Scientific公司;GZX-9070MBE电热鼓风干燥箱:上海博讯实业医疗设备厂。

1.3 方法

1.3.1 酱油中氨基酸的测定

样品预处理:用三氯醋酸(trichloroacetic acid,TCA)稀释酱油样品,使稀释液中TCA终含量为5%,静置3 h后用滤纸过滤,取1 mL滤液于1.5 mL离心管中,在15 000 r/min离心30 min,取上清,过0.22 μm水膜,装入液相瓶中用于检测。

HPLC条件:Agilent Hypersil ODS色谱柱(5 μm,4.0 mm×250 mm);样品检测采用OPA-FMOC柱前衍生。流动相A和流动相B配制参考文献[20]的方法。采用梯度洗脱,流动相流速:1.0 mL/min;柱温:40 ℃;紫外检测波长:338 nm,脯氨酸在波长262 nm处检测;氨基酸根据保留时间进行定性,含量以外标法定量。

1.3.2 挥发性组分的检测

样品前处理:称取5.00 g样品于15 mL样品瓶中,添加10 μL的2-辛醇(50 mg/L)作为内标,加盖密封待检。在60 ℃恒温预热15 min。将CAR/PDMS萃取头插入样品瓶萃取30 min,萃取后再插入进样口,解吸4 min。

气相色谱条件:TG-WAXMS A石英毛细管柱(60 m×0.25 mm×0.25 μm)。升温程序为起始柱温40 ℃,保持2 min;以5 ℃/min升至230 ℃,保持8 min。载气为高纯氦气(He),恒流模式,流速1.2 mL/min,进样温度270 ℃。

质谱条件:电子电离(electron ionization,EI)源;电子能量70 eV;离子源温度200 ℃;质谱扫描范围45~400 amu;质谱接口温度200 ℃,采用不分流模式。

定性定量方法:质谱数据与美国国家标准与技术研究院(national institute of standards and technology,NIST)标准谱库2014进行比对鉴定,再结合相同分析条件下正构烷烃标准品的出峰情况计算出各个峰的相对保留指数,与文献报道的保留指数对比综合定性。使用Xcalibur软件对GC-MS的结果进行处理,各挥发性化合物的相对含量采用峰面积归一法计算。

1.3.3 数据处理每个样品做3个平行,结果取平均值,采用Origin 2020软件进行绘图析。酱油中氨基酸特征采用稀疏偏最小二乘-判别分析(sparse partial least squares-discriminant analysis,sPLS-DA)模型进行分析。GC-MS测定结果用SIMCA 14.0对样品中挥发性成分的相对含量进行偏最小二乘-判别分析法(partial least squares-discriminant analysis,PLS-DA)分析。

2 结果与分析

2.1 高盐稀态酱油的氨基酸的特征性分析

2.1.1 高盐稀态酱油的氨基酸含量与组成

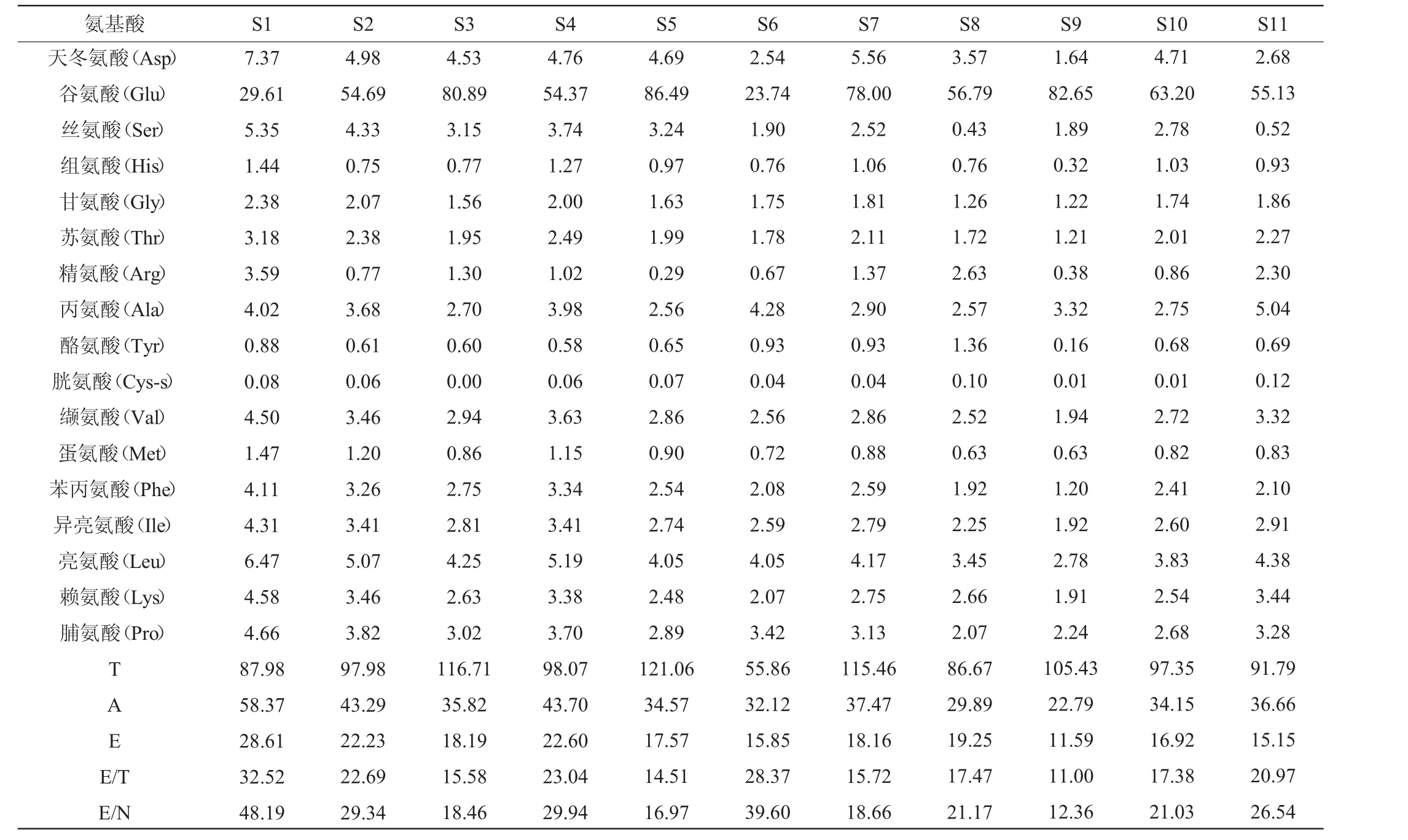

生产酱油原料中的蛋白质逐渐水解成的多肽和氨基酸,慢慢形成酱油特有的风味和口感[21]。在评估食品的营养价值时,氨基酸在食品中占有举足轻重的地位[22]。不同食物蛋白的氨基酸组成比例不同,其营养价值的高低与所含的氨基酸种类、必需氨基酸的含量及比例等因素有关[23]。利用高效液相色谱法检测11个不同品牌高盐稀态酱油的氨基酸含量,结果见表1。

表1 不同酱油样品中的游离氨基酸含量Table 1 Free amino acid contents in different soy sauce samples mg/mL

由表1可知,同一样品中不同氨基酸的含量差异巨大。根据氨基酸总含量排序,不同品牌酱油样品依次是S5>S3>S7>S9>S4>S2>S10>S11>S1>S8>S6,其含量为55.86~121.06 mg/mL。

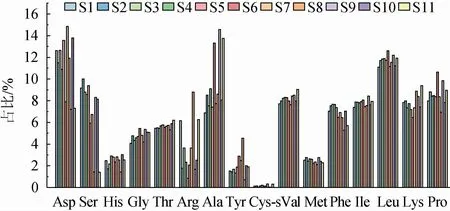

一般来说,根据发酵酱油的生产工艺,谷氨酸占总氨基酸的比例约为18%~25%[24],但在所有样品中,谷氨酸的比例超过30%,故而认为所有样品均加入增鲜剂谷氨酸钠。排除谷氨酸的影响后,所有样品中16种不同氨基酸占总氨基酸的比例见图1。

图1 不同酱油样品中游离氨基酸占总氨基酸含量的比例Fig.1 Ratio of free amino acids and total amino acids in different soy sauce samples

由图1可知,不同酱油样品的游离氨基酸比例有所差异,Asp、Leu、Ala比例最高,占7%~15%;Ser、Val、Ile、Phe、Lys和Pro比例较高,占6%~8%;Gly、Thr次之,占4%~6%;Tyr、Met、His、Arg比例最低,约为1%~3%;His、Gly、Thr、Phe、Ser、Met、Ala、Lyr、Val、Glu等氨基酸在广式酱油和非广式酱油之间有明显差异。

2.1.2 酱油中必需氨基酸的分析

必需氨基酸是衡量人类膳食蛋白质品质的重要指标,酱油中含有构成人体蛋白质的所有必需氨基酸[25],这表明酱油是人类摄取必需氨基酸的重要饮食途经。由于HPLC无法定量色氨酸,所以仅评价其余7种必需氨基酸对酱油的营养价值。由表2可知,S1样品含量最高(28.61 mg/mL),S9样品含量最低(11.59 mg/mL)。联合国粮食及农业组织(food and agriculture organization of the united nations,FAO)/世界卫生组织(world health organization,WHO)以人体不同必需氨基酸的含量为参考,规定摄入人体的蛋白质中必需氨基酸占总氨基酸40%,必需氨基酸占非必需氨基酸60%[26],它是优质蛋白质中氨基酸的理想配比。在本研究采集的样品中,前者的比例为11.00%~32.52%,后者的比例为12.36%~48.19%,S1酱油样品的氨基酸比例最接近这两个数值,说明其营养价值在所有样品中最高。按照FAO/WHO对必需氨基酸的含量对不同品牌酱油样品质量进行排序,从高到低依次为S1>S6>S4>S2>S11>S8>S10>S7>S3>S5>S9。不同品牌酱油中7种必需氨基酸占总氨基酸的百分比见表2。

由表2可知,11种酱油样品中绝大多数样品必需氨基酸的比例不能达到WHO/FAO标准谱规定的含量,尤其是Met的含量(0.60%~1.67%)远远低于规定的3.5%,说明酱油中Met的含量普遍较低。S1样品中的必需氨基酸含量最高,Thr、Lys的含量接近WHO/FAO标准,而Val、Ile、Leu的含量满足WHO/FAO标准,说明其氨基酸营养价值明显优于其他样品,进一步证明了酱油S1的质量较高。

2.1.3 酱油中呈味氨基酸的分析

不同品牌酱油滋味的差别取决于其所含的各种呈味氨基酸,酱油风味的优劣取决于呈味氨基酸的含量和比例。根据味道的差异可以将氨基酸分为鲜味氨基酸(Asp、Glu)、甜味氨基酸(Gly、Ala、Ser、Pro、Thr)和苦味氨基酸(Tyr、Phe、Val、Leu)[23]。不同酱油中呈味氨基酸的测定结果见表3。由表3可知,在酱油中呈味氨基酸的含量从大到小依次为鲜味类、甜味类和苦味类。鲜味氨基酸的含量最高,11种样品里的含量均在42%以上,因而对酱油的风味贡献也最大,其中Glu含量最高,为33.65%~78.39%;甜味氨基酸的含量次之,为9.28%~23.50%;苦味氨基酸的含量最低,为5.77%~18.14%。其中,Phe和Tyr具有特殊的香气,能够为酱油提供特殊风味。通过分析能够得出酱油的滋味以鲜味氨基酸为主,甜味氨基酸为辅,而酱油的香味则与芳香族氨基酸Phe和Tyr有关,酱油鲜美的滋味与醇厚的香味与这些呈味氨基酸密切相关。

2.1.4 基于氨基酸成分建立不同产地酱油sPLS-DA辨别模型

使用稀疏PLS-DA(sPLS-DA)算法可用于有效减少高维代谢组学数据中的变量(代谢物)数量,以产生稳健且易于解释的模型,可以通过控制模型中的组分数量和每个组分中的变量数量来控制模型的稀疏程度。先对各个氨基酸根据sPLS解释成分方差分析,结果见图2。由图2可知,成分1(Phe、Gly、Ser、Ala、Val、Tyr、Met、T、Glu、Thr等氨基酸有较大的权重)方差为18.3%,成分2(Gly、Val、Tyr、E、Lys、Arg等氨基酸有显著的权重)方差为15.9%,成分3(和E/T有关)方差21.4%,成分4(和E/N有关)方差17%,成分5(与Gly、A以及E/T、E/N有关的氨基酸有显著关联性)方差14.4%。各个主成分的含量集中在20%左右(14.4%~21.4%),较为均衡,所以模型可信度较高,主成分降维效果较好。

图2 稀疏偏最小二乘法-判别分析解释成分方差分析Fig.2 Variance analysis of sparse partial least squares-discriminant analysis interpretive component

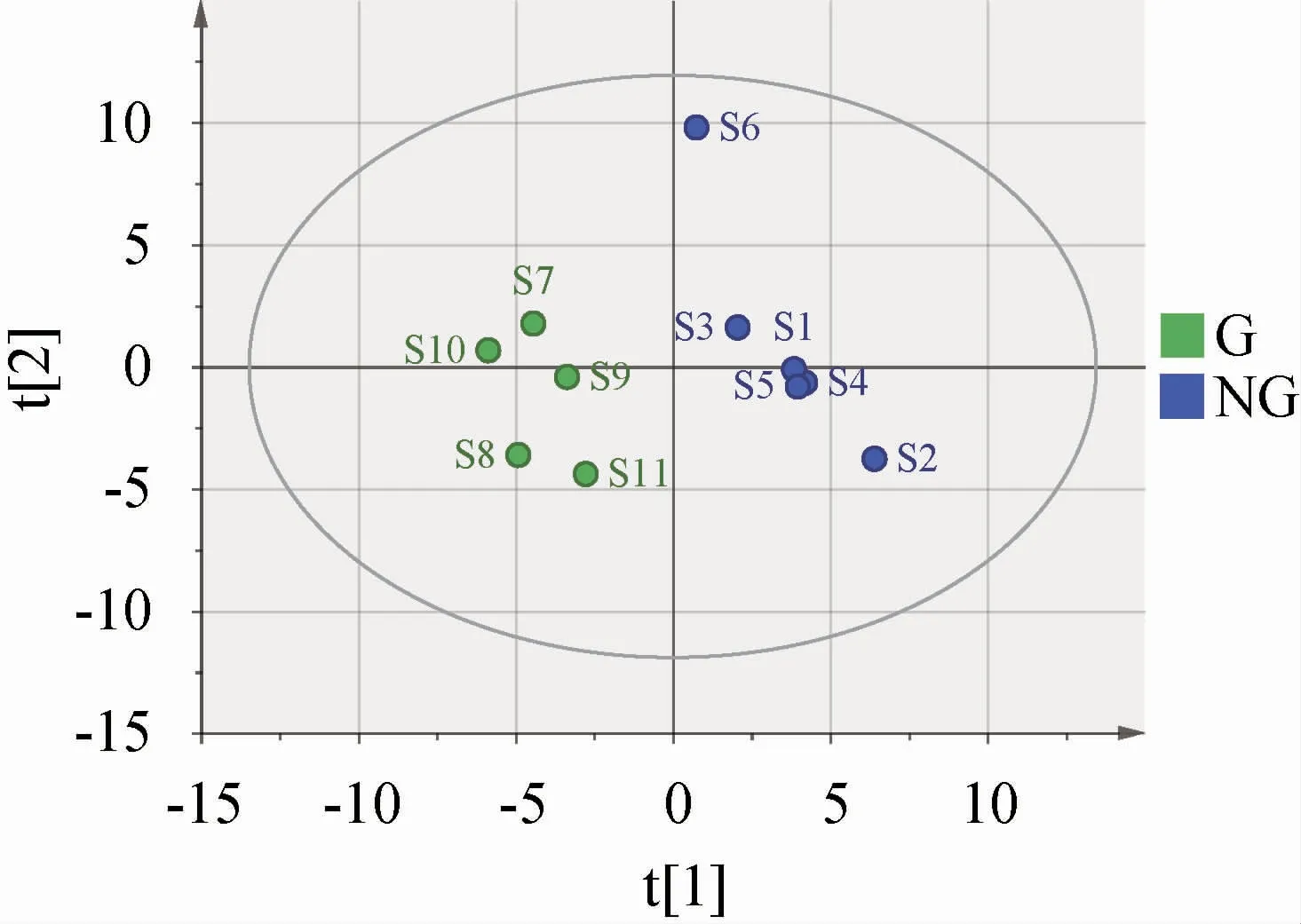

以这几个主成分来对酱油进行分类,结果见图3。由图3可知,95%置信区间重叠较小,对11个样品进行非广式与广式区分效果较好。广式酱油的发酵过程比非广式酱油的发酵过程复杂,经历阳光房曝晒过程,从而确保氨基酸的完整性和多样性;非广式酱油的较高纬度和阳光照射强度低等因素可能导致了两种酱油成分出现较大差异。

图3 稀疏偏最小二乘法-判别分析二维得分图Fig.3 Two-dimensional score diagram of sparse partial least squares-discriminant analysis

sPLS-DA模型为特定成分选择的变量图见图4。变量是按其负荷的绝对值排列的。使用交叉验证(cross variation,CV)评估的sPLS-DA模型的性能图,使用指定数量的变量创建的成分数量增加。

图4 交叉验证模型载荷(a)和稀疏偏最小二乘法-判别分析分类误差率(b)Fig.4 Cross-validate model load(a)and sparse partial least squaresdiscriminant analysis classification error rate (b)

由图4可知,以成分1、2、3、5作为划分广式、非广式的依据误差率均为45.5%,以成分4划分误差率为36.4%。广式酱油中苯丙氨酸、丝氨酸、甲硫氨酸含量较低,非广式酱油中甘氨酸、丙氨酸、缬氨酸、酪氨酸、谷氨酸、苏氨酸含量较低[27]。

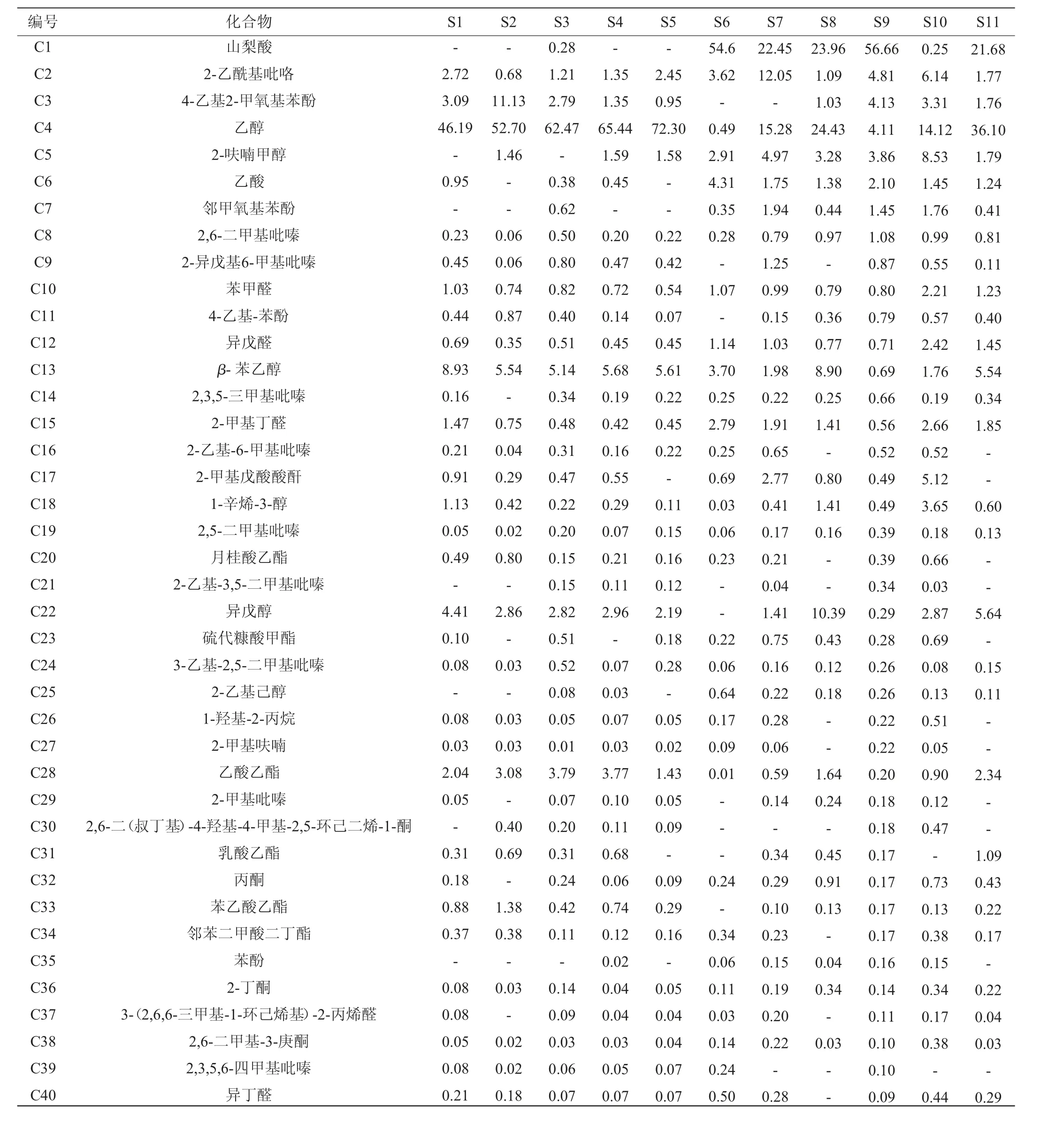

2.2 基于挥发性物质建立不同产地酱油PLS-DA判别模型

进一步对不同品牌酱油中的挥发性物质含量进行偏最小二乘判别分析,以探究广式酱油与非广式酱油挥发性成分的差异。在11种酱油样品中共检测到240种挥发性物质,通过过滤50%以上的样品中都没有检测到的挥发性物质一共得到91种挥发性物质,结果见表4。

表4 不同酱油样品中挥发性成分含量Table 4 Volatile components contents in different soy sauce samples%

将广式酱油与非广式酱油的11个样品得到的挥发性物质进行有监督的偏最小二乘判别分析。以表4中的91种挥发性物质含量为X变量,以样品的种类为Y变量,对样本进行PLS-DA分析,构建溯源模型。PLS-DA模型中,该模型中R2X和R2Y分别表示在X轴方向和Y轴方向上对变量的解释能力,Q2表示模型对分组的预测能力[22],该模型中R2X、R2Y和Q2分别为0.443、0.932、0.666,说明建立的PLS-DA模型能有效解释广式酱油不同产区之间的差异,且该模型的产地识别预测精度可达到93.2%。PLS-DA模型第1、第2主成分得分图见图5。

图5 基于挥发性物质不同酱油样品偏最小二乘法-判别分析模型得分图Fig.5 Score plot of partial least squares-discriminant analysis model of different soy sauce samples based on volatile components

由图5可知,广式酱油与非广式酱油样本完全分离,分类效果好。PLS-DA模型载荷图见图6。

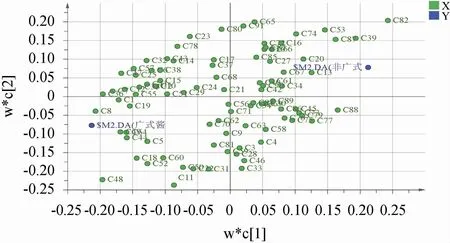

图6 基于挥发性物质不同酱油样品偏最小二乘法-判别分析模型载荷散点图Fig.6 Loading scatter plot of partial least squares-discriminant analysis model of different soy sauce samples based on volatile components

由图6可知,C8(2,6-二甲基吡嗪)、C49(甲醇)、C64(呋喃)、C44(辛乙烯二醇单正十二烷基酯)、C1(山梨酸)、C36(2-丁酮)、C7(邻甲氧基苯酚)与广式酱油相关性较高。C87((2R,3R)-2,3-丁二醇)、C39(2,3,5,6-四甲基吡嗪)与非广式酱油相关性较高。

变量重要性投影(variable important in the projection,VIP)值能够量化PLS-DA的各个变量(X变量)对样品分类判别(Y变量)的贡献程度,VIP>1的变量被认为是贡献较大的变量[28]。由图7可知,PLS-DA的VIP得分有36个变量的VIP值>1,其中C82(十二烷)、C8(2,6-二甲基吡嗪)、C48(辛酸乙酯)、C36(2-丁酮)、C39(2,3,5,6-四甲基吡嗪)、C7(邻甲氧基苯酚)、C1(山梨酸)、C47(5-甲基-2-己酮)、C49(甲醇)、C88(十八酸乙酯)、C87((2R,3R)-2,3-丁二醇)是对样品分类有较大贡献的物质(VIP>1.5),说明这11种物质是区别广式酱油与非广式酱油的重要挥发性成分。

图7 偏最小二乘法-判别分析模型的变量重要性投影值Fig.7 Variable important in projection values of partial least squares-discriminant analysis model

从上述分析结果来看,两个模型都能较好区分国内的广式酱油和非广式酱油。目前国内非广式酱油大多采用类似日本龟甲万公司的酱油工艺,即在深层发酵时就加入酵母菌以产生较多风味。分别测试两种龟甲万酱油(日本进口和苏州龟甲万)的特征风味参数,发现龟甲万酱油中乙醇含量较高。另外,两种龟甲万酱油中乙酸乙酯、异戊醇、苯乙醇、4-乙基愈创木酚等含量较高,而龟甲万酱油中2,3-丁二醇和2,3,5,6-四甲基吡嗪含量很低,与国产非广式酱油的挥发性组成特征不太一致。

3 结论

本研究分析了11种国产高盐稀态酱油中的17种氨基酸含量(不计谷氨酸含量),天冬氨酸、亮氨酸、丙氨酸含量最高,占8%~14%;酱油中鲜味类氨基酸对酱油的滋味贡献最大。用sPLS-DA模型进行氨基酸分类辨别分析发现,苯丙氨酸、丝氨酸、甲硫氨酸在非广式中含量较高;甘氨酸、丙氨酸、酪氨酸在广式成分中占比较高。分析不同产地来源的高盐稀态酱油挥发性成分,共检测到91种香气物质,采用偏最小二乘法进行判别分析,对酱油产地识别预测精度可达到93.2%。其中,2,6-二甲基吡嗪、甲醇、呋喃、辛乙烯二醇单正十二烷基酯、山梨酸、2-丁酮、邻甲氧基苯酚等8种挥发性成分与广式酱油相关性较高;而(2R,3R)-2,3-丁二醇和2,3,5,6-四甲基吡嗪与非广式酱油相关性较高。