基于数值模拟的还原反应器改进研究

王 文

(新特能源股份有限公司 新疆 乌鲁木齐 830011)

0 引言

对还原反应器进行数值模拟是分析还原反应器内气场、温场分布,研究能量损失的重要方法。目前主要是通过使用ANSYS、STR 软件等对还原反应器内气流进行模拟。

有文献认为[1],大型还原反应器的设计是否合理与底盘构造、电极排布等的关系很大。张鹏远等认为[2],需要进一步模拟,包括底盘喷嘴的分布、结构等对炉内物料和热场分布的影响, 尤其是怎么改进喷嘴设计解决物料平均分布的问题(主要指硅棒生长中偏心,硅芯根部生长不好包覆不住的问题),提出通过侧旋孔角度的调整,来解决硅芯根部物料气流分布欠缺的问题。 也有人用商用CFD软件了解反应器内气体的流动特性, 应用realizable kepsilon 湍流模型进行了分析[3]。Kang 等[4]研究了气体喷嘴对西门子反应器中多晶硅沉积的影响。 秦榕等通过流场及温度场分析, 发现还原反应器内存在较多气旋和流动死区,以及炉内温度不均匀的现象,认为这些现象都会引起倒棒或“爆米花”,不仅影响产品质量还降低产品产率。他们通过改变硅棒直径发现,随着硅棒直径的增加,反应器内的流场、温度场会变得更加均匀,所以直径增加是利于气相沉积反应的[5]。

另有文献[1]讨论了多晶硅化学气相沉积的热损失问题,提出了热损失的综合理论模型。 分析了能量消耗的贡献程度。Gonzalodel Coso 等提出了减小能量损失的几点建议:增大反应器容量,改善反应器壁的性能,引入热屏蔽。认为, 如果反应器从36 对棒扩大到60 对棒, 每生产1kg多晶硅可节省11kWh 左右的能量。 同时, 增加壁面反射率,可节省约17kWh/kg。 如采用隔热板,则降低成本的潜力可达到20kWh/kg[6-7]。

还有文献不同于普通还原反应器, 提出用塞流反应气体可以显著降低能耗[8]。 用高频电源,由于“集肤效应”,将至少70%的电流集中在棒的表面, 从而使加热更均匀并降低棒的脆性[9]。

本文考虑喷嘴和出气口的布置对还原反应器内气体流动发挥着至关重要的作用。 实验采用PolySim 软件,分别对不同的喷嘴设计方案建模, 分析喷嘴分布对还原反应器内流场和温场分布的影响和改进方法, 并结合实际生产进行验证。

1 数值模拟

以36 对棒还原反应器为模型开展模拟实验。 设计6种喷嘴分布方案,各方案的喷嘴高度相等,喷嘴直径随喷嘴个数相应变化, 维持总气速不变。 6 种方案的CVD 还原反应器模型通过PolySim 软件3D 模块建立,喷嘴方案见表1。

表1 不同设计还原反应器喷嘴方案

考察硅棒直径为65 mm, 此时, 对应硅棒生长到中期,且TCS 料量已达到最大,因此其炉内流场、温场更具有代表意义。 实验对该直径下6 种喷嘴设计方案的还原反应器分别进行建模。 边界条件参数包括该生长时刻下三氯氢硅流量、氢气流量、DCS 含量、电流、硅棒发射率、进气温度和操作压力等,具体参数见表2。

表2 模型边界条件

2 结果与分析

通过迭代计算,其残差均小于10-3,收敛良好。 对计算结果进行可视化处理后, 得到了各设计方案炉体内部的流场、温场,以及硅棒表面温度的分布图。

2.1 流场分布对比分析

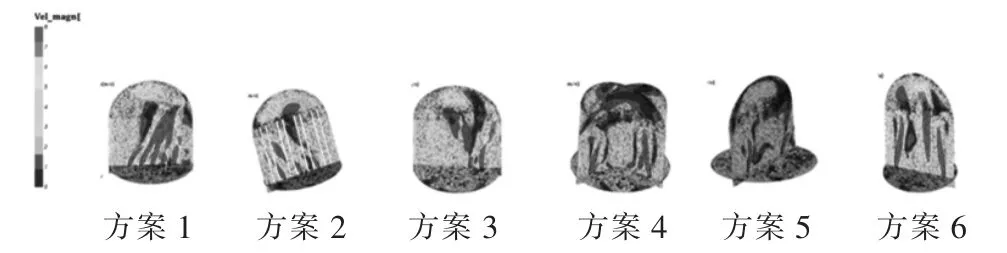

如图1 所示, 为6 种方案下典型竖直截面的流速分布图。 方案1、2、3 显示出比较明显的大涡流[2-3]。 方案5 也显示出不对称的流动。 这种大涡流和不对称的流动,都不利于炉内形成均匀的传质边界层厚度, 补充新鲜TCS 和驱离反应尾气。

图1 典型竖直截面的流速分布

图2 为带有矢量方向的0.3m 水平截面的流速分布。比较明显的是,方案1、2、3、5 都形成了汇流趋势,这也是大涡流现象在炉内底部的表现。 值得注意的是,这种底部的汇流,会在局部形成与硅棒垂直的剪切力,在硅棒生长前期直径较小,与石墨结合不牢靠的情况下,可能是倒棒的原因之一。

图2 0.3m 水平截面的流速分布(带矢量方向)

硅棒表面流速的提高有利于带走硅棒表面热量,促进硅棒表面温度分布的均一性,从而有助于更多致密料的沉积。

图3 显示在2.0m 处,方案1 的进气流量汇聚成大势力,其速度达到8m/s 以上,结合图1 分析,这也是形成大涡流的特征。而且周围大片蓝色区域表明其气速<2m/s,滞留面积较大。方案2 的进料气速已迅速衰减至7m/s 下,且没有明显的流动势力,意味着2m 以上区域的气体流动较弱,将不利于上部硅棒的生长,降低传质边界层厚度,补充新鲜TCS 和驱离反应尾气。方案3 形成了3 股进气势力,但明显偏离中心。 方案4 隐约可辨认出6 股进气势力,相对分布比较均匀,且周围蓝色区域面积较小,表明流速过慢及滞留区域少。方案5 蓝色区域面积大,流速显著过低。方案6清晰可见9 股进气势力,对应9 个喷嘴的位置,分布均匀无偏流,其速度均在8m/s 以上。

图3 2.0m 水平截面的流速分布

对比6 种方案, 方案2 和5 在2.0m 时其进料气速已衰减至7 m/s 下,不能保证硅棒上部直至炉体顶部的较高流速,不利于硅棒上部生长;方案1 和方案5 存在较大面积蓝色区域,意味着其气速<2m/s,形成滞留区。 方案1 和方案3 形成明显的偏流, 这是导致炉内大涡流形成的原因。 因此, 通过对比2.0m 处6 种方案水平截面的流场分布,推断方案4 和方案6 具有较好的流场分布。

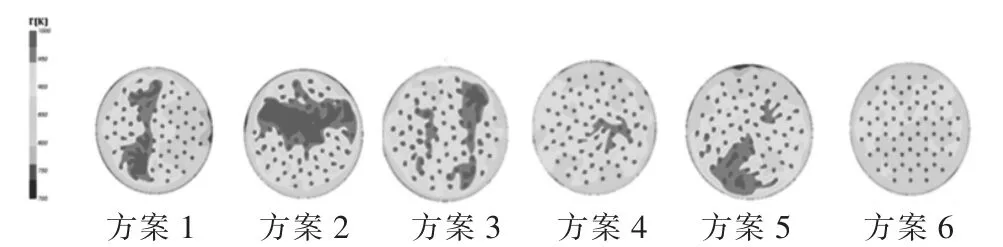

2.2 还原反应器内部温场分布

不同方案下,还原反应器内2.0m 处水平截面上的温场分布情况如图4 所示, 其反映硅棒周围空间里的气相温度。 方案1、2、3、5 显示占据截面约1/6 以上的区域,其炉内气相温度达到了900K 以上。 对比图3,方案1、3、4、6里该区域和炉内气体流动停滞区也有较好的吻合关系,从侧面说明了炉内流场对炉内温场有着深刻的影响。 低温的混合进料气体经喷嘴上行时流速迅速衰减, 导致还原反应器上半部分混合气体循环不强, 无法及时带走该截面处热量,即对该处温场带来明显影响。

图4 2.0m 水平截面的温度分布

2.3 模拟结果数值的讨论

表3 反映了不同方案下模拟结果数值的比较。

表3 模拟结果数值的比较

平均硅棒表面温度结合总功率、 最大/最小硅棒表面温度差,有可能反映电单耗情况。从最大/最小硅棒表面温度差来看,方案4 和6 的温度差在200K 以下,其他方案均高于此值。 即方案4 和6 能提供不同硅棒组之间的更均匀的温场。 局部沉积区域温度过高,会导致该区域晶体硅沉积速度过快,从而产生大量表面粗糙的菜花料。

平均气相主体温度与平均硅棒表面温度的变化趋势相似,可能依赖于平均硅棒表面温度。

热辐射是从硅棒辐射到炉筒所损失的热量。 辐射换热对气体是透过的, 因此意味着硅棒将热量辐射给了炉筒。在本实验中,热辐射功率损失约占总功率的30%~40%。对于本实验固定壁面发射率和壁面温度的情况下,各方案热辐射损失的差异可能主要是由硅棒表面温度的差异带来的。 表面温度越高,辐射热越大,因为硅棒表面温度对辐射热比对气体换热的影响要大很多[10]。

热对流是通过气体对流, 把硅棒的热量带给炉筒所损失的能量。在本实验中,热对流功率损失约占总功率的40%~50%。如果想降低热对流,需要考虑气体流动,使气体在硅棒和炉壁之间少交换热量。但实际上很难,因为减小热对流意味着减小物料运输和交换。有研究认为,物料运输和交换对沉积过程的换热量影响较大,其进料曲线影响沉积过程的能耗[10]。

气体加热功率是用来加热气体的功率。 把喷嘴提供的温度低的新鲜气体加热成为温度高的出口尾气。 此值占总功率的10%~20%。

2.4 实验验证

模拟计算表明, 方案4 和方案6 是较好的喷嘴分布方式。方案6 进行实际生产验证表明:该方案下出炉硅棒整体表面较均匀,没有明显的偏心,表明气场是比较均匀的。 菜花主要分布在中环硅棒的中部,也与模拟结果相当吻合。

3 结束语

结合数值模拟结果, 推断还原反应器优化改进的方向包括:优化气场、温场和喷嘴分布。

(1)气场应均匀:进气不应偏流,以防形成明显的大涡流和滞留,或显著不对称的流动。

(2)温场应均匀:水平截面上的温场分布应尽可能均匀。 要减少高温区域。

(3)最大/最小硅棒表面温度差<200K。

(4)喷嘴应分组布置,不应聚在一起,以防止偏流。 喷嘴组应尽可能均匀分布,以防没有喷嘴的区域过热。

(5)喷嘴数量不宜过多,以保证适当的气速能到达硅棒上部。