鹤壁矿区岩石掘进巷道爆破工艺优化研究

王金矿 祁 乐 秦聪聪

(河南能源集团鹤煤公司三矿,河南 鹤壁 458000)

目前,鹤煤公司的岩巷掘进方式主要为炮掘和综掘两种方式,其中在该公司岩巷掘进中钻爆法占据了较大的比重。钻爆法平均月掘进进尺为65 m,掘进速度不高,严重制约矿井采掘布局和接续。爆破工艺的优化对于提高岩巷掘进速度,缓解采掘矛盾尤为关键。单仁亮[1]等通过大量的现场试验确定了直眼掏槽炮孔在不同爆破条件下的布置方式等深孔爆破的技术参数。张召冉[2]等以二阶二段掏槽破岩机理为基础,通过改变炮眼的爆破顺序,取得了一定的爆破效果。马利[3]将中深孔控制爆破理论技术应用到工业性试验中,有效地提高了岩巷单进进尺。但随着不断加大炮孔的深度,爆破时,掏槽眼附近周边岩体的夹制明显,导致爆破效果不佳。

随着矿井开采机械化程度的不断提升,探索炮眼深度2.5 m 以上爆破方案来提高巷道单进已成为必然。但随着炮眼深度的不断加深,掏槽眼的深度也不断加大,炮眼深度加大,对炸药爆炸抛掷形成槽腔的难度也在不断加大,掏槽眼起爆后对周边岩体的夹制也愈发明显,导致掏槽爆破更加困难。长期以来鹤煤三矿一直采用直眼掏槽的掏槽方式,后面配备扒岩机或扒矸机配合皮带的排矸方式,但由于扒岩设备不能离迎头较远,后退距离有限,故在爆破时,须考虑防止爆破时扒岩设备被崩坏的问题。因此,导致在岩巷爆破施工时装药少、爆破效果差、单循环进尺低的现象,进而造成矿井采掘接替较为紧张。为解决上述难题,结合矿井实际和相关资料,研究提出了既满足进尺要求,又施工简便的多阶多段掏槽爆破工艺,以期提高巷道掘进效率和速度。

1 工程背景

鹤煤三矿三水平北翼运输巷设计长度为328 m,该巷道位于三水平北翼,北部为46 采区未开拓区域,南部为三水平北翼运输巷,西部为三水平北翼轨道巷。该巷在二1 煤层下施工,距二1 煤层底板最近距离为39 m,最远距离为90.5 m。施工中主要揭露的岩层为砂质泥岩、中粒砂岩。巷道宽×高=5700 mm×4000 mm。该巷主要含水层为二1 煤层底板砂岩(S9)含水层和C2L8 灰岩含水层,正常涌水量为1.0 m3/h,最大涌水量为3.0 m3/h,绝对瓦斯涌出量为0.43 m3/min 左右。巷道围岩的坚固性系数f≥5。该巷采用CMZY2-180-35 煤矿用钻装一体机机械化作业线进行掘进,作业循环方式为两掘一成。支护方式为锚网喷支护,锚杆规格为Ф22 mm×2400 mm,锚杆间距为700 mm×800 mm,锚索规格为Ф21.6 mm×5300 mm,锚索间排距为1400 mm×2100 mm,托盘规格为300 mm×300 mm×20 mm,锚索锚固力不低于120 kN。

原爆破方案火药选用药卷直径为32 mm 的煤矿许用三级乳化炸药,长度320 mm,每卷重300 g;雷管选用普通电雷管,分为5 段起爆,其最长延期时间不得超过130 ms。炮眼直径为43 mm,发爆器使用MFB-200 型煤许起爆控制器。原爆破方案炮孔参数见表1。炮孔深度设计为2.7 m,采用分次爆破,炮眼数为123 个,掏槽形式为直眼掏槽,掏槽眼的垂直深度与辅助眼、周边眼相比深200 mm,掏槽眼和辅助眼的角度均为90°,周边眼布置在距离巷道100 mm 处,周边眼间距300 mm。原方案炮眼布置图如图1。

表1 原方案爆破炮孔装药参数表

图1 原方案炮眼布置图(mm)

从三水平北翼运输巷爆破现场可以看出,爆破后单循环进尺2.2 m,炮眼利用率81.4%。巷道成型质量较差,半拉眼不明显,现场大块矸石较多。经测量,矸石的块度最大能达到53 cm 左右,增大了钻装机被砸的风险,同时大块矸石也极易导致转载机和运输皮带故障增多,增加维修护理时间,影响掘进效率。通过现场实际调查,导致该掘进工作面爆破效果不佳的原因主要有以下两方面:

1)爆破参数不合理,由于巷道所在岩石以砂岩为主,而该掘进工作面现场布置的掏槽眼过少,导致炮孔利用率较低。

2)爆破方案不合理,该巷道采用3 次起爆的方式,故应力波叠加且分散,造成工作面大块矸石较多;放炮后需经过15 min 才允许工人进入迎头,现场工人还需来回三次到迎头进行装药和连线,安全可靠性较低。

2 爆破参数的优化

岩巷爆破的关键在于掏槽方式的选择,为了解决这些问题,通过查阅相关资料和结合巷道实际条件,决定在三水平北翼运输巷使用多阶多段的掏槽方式,以解决在该巷道施工爆破效果不佳的问题。该掏槽方式的主要思想为“先裂后掏”[4-5]。“先裂”主要是指中心孔先裂并在该孔四周形成裂隙区,并与一阶掏槽区域形成新的裂隙贯通;“后掏”是指二阶掏槽的爆破,形成更大的裂隙区,进而提高岩巷单进进尺。

2.1 二阶二段掏槽原理

二阶二段掏槽技术是按照掏槽孔起爆的先后次序和槽眼不同的深度而布置的[6-9]。从综合岩巷爆破施工的现场可以看出,传统的直眼掏槽存在自由面单一的弱点,炮孔利用率较低。与传统直眼掏槽不同,二阶二段掏槽技术通常采用深浅不同的掏槽孔配合不同时段毫秒延期电雷管进行掏槽,同时在掏槽眼中心处布置一个空孔,利用空孔效应,进而提高炮眼利用率。该掏槽方式主要是二阶掏槽眼利用一阶掏槽眼形成槽腔爆破形成新自由面,进而形成更大自由面,掏槽效率较传统的掏槽方式得到了较大提升。通过现场应用表明,相较于传统的掏槽方式,二阶二段掏槽方式主要的优点在于:1)利用自由面方面,二阶二段掏槽是掏槽眼利用深浅不同的眼深在不同时段爆破,将传统的同时段掏槽爆破变为不同时段爆破,有效地提升掏槽孔的自由面;2)在扩大槽腔体积方面。二阶二段的掏槽眼为斜眼掏槽,掏槽槽口的距离明显较大,加之掏槽使用了不同时段爆破,故二阶二段的掏槽方式扩大了掏槽的槽腔体积,进而又进一步地加大了辅助眼的炮孔利用率;3)在巷道爆破效果方面。在二阶二段掏槽中一阶掏槽眼和二阶掏槽眼较传统的掏槽眼均匀布置在巷道上,进而使得掏槽孔的炸药爆破能更为均匀,可有效地减小工作面迎头岩石的抛掷距离,大大降低了爆破时工作面迎头岩石的大块率。

2.2 掏槽参数优化

为增加爆破效果,将原直眼掏槽方式改为斜眼掏槽,如图2 所示,

粉碎区、裂隙区和震动区分别是炸药爆破后会形成的3 个区域,假设R1为粉碎区的半径、R2为裂隙区的半径,具体的表达式:

(1)(2)和(3)式中:ρ0为炸药密度,g/cm3;rb为炮孔半径,mm;D为炸药爆速,km/s;A为岩石与炸药阻抗相关的系数;B为与侧应力系数相关的系数;σcd为动态抗压强度,取14.42 MPa;σtd为动态抗拉强度,取7.21 MPa;α为冲击波衰减系数,α=2+μd/(1-μd),μd为岩石的动态泊松比,取0.28;β为应力波衰减系数,β=2-b,b为0.39;h为一阶掏槽深度为1800 mm。

式中:p为作用在炮孔壁上的爆炸荷载,p=ρ0·P2A/4。

一阶、二阶掏槽倾斜角分别为θ、φ,由此可知:

该巷道采用的是三级乳化炸药,密度ρ0=1.23 g/cm3,爆速D=3600 m/s,掏槽孔设计深度H=2700 mm,炮孔半径rb=22.5 mm,由岩石力学参数可得A=1.44,B=1.69。由公式(1)和(2)可计算出:R1=167.98 mm,R2=258.37 mm。则由公式(3)可知掏槽孔眼距a取值范围为258.37~516.74 mm,a可取400 mm。由公式(4)可得出e=320.51 mm。考虑掘面岩石的硬度f取500 mm,则二阶掏槽孔深度H=2900 mm。进而可求解出S一阶=955.29 mm,取整数为1000 mm;S二阶=1 007.43 mm,取整数为1100 mm,θ=80°,φ=85°。优化后的炮眼布置及参数如图3 和表2。

表2 一次起爆爆破炮孔装药参数表

图3 优化爆破炮眼布置图(mm)

3 数码电子雷管

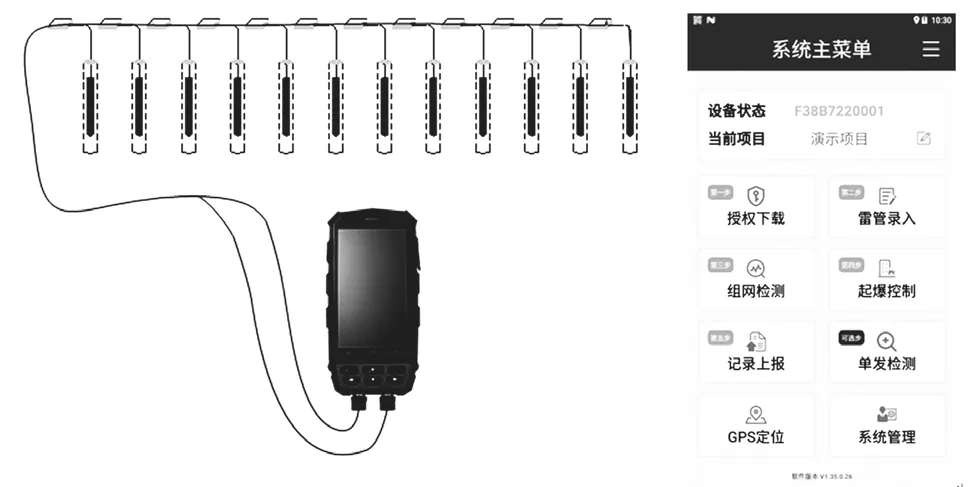

由于数码电子雷管采用的模块是电子控制系统,较传统雷管更为灵活,安全可靠性较高,且数码电子雷管在炮孔内的分段较多,使得炮孔在爆破时爆破能量有了更大的空间传导[6-7]。结合该工作面采用的二阶二段的掏槽方式,普通的电雷管五个分段已不能满足需要,故在三水平北翼运输巷首次采用数码电子雷管。结合矿实际,采用型号为FBH-200-B 型的发爆器,并将原分次爆破改为全断面一次爆破,将各段延时时间定位0 ms、15 ms、20 ms、55 ms、80 ms、105 ms、130 ms。如图4。

图4 数码电子雷管连接及发爆器图

4 爆破效果分析

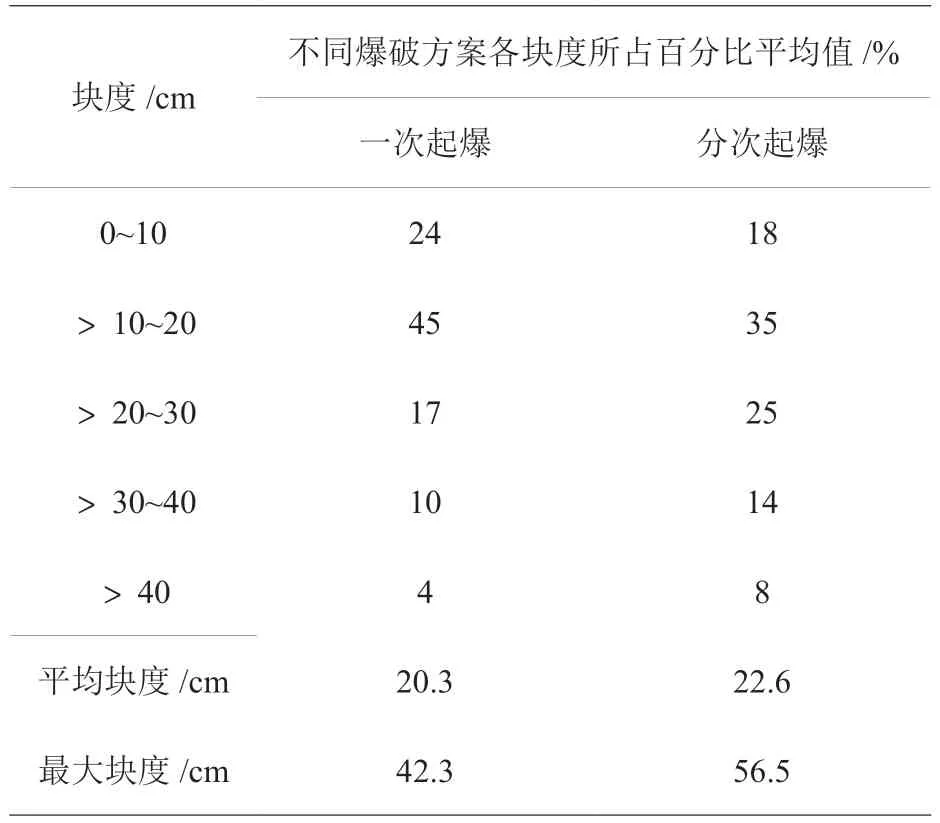

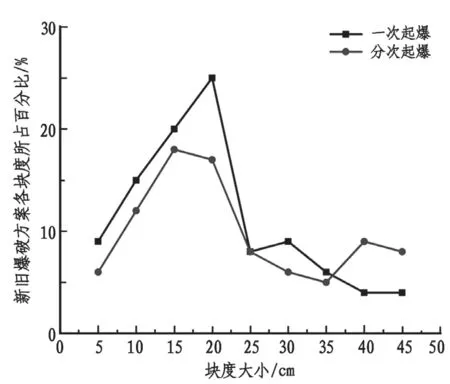

三水平北翼运输巷在采用新的爆破方案后,对爆破现场利用图像法来分析确定爆破岩块的块度,具体统计结果见表3 和图5 所示。采用一次起爆后的最大块度为42.3 cm,平均块度为20.3 cm;分次爆破后的最大块度为56.5 cm,平均块度为22.6 cm。由以上可以看出,一次起爆后较原爆破方案分次爆破时的最大块度尺寸减小了14.2 cm,最大块度尺寸降低了25.13%,较原爆破方案的分次起爆减小了10.18%,表明一次起爆的爆破方案使该工作面矸石的块度得到了明显改善。

表3 爆破块度统计表

图5 新旧爆破方案各块度所占百分比平均值

通过表4 可以看出,与原爆破方案相比,一次爆破的爆破方案在装药和爆破时间上有所减少,且因爆破产生的大块矸石较少,胶带运输机出现的故障也较少,出矸时间减少了40 min。通过1 个月的现场试验,炮眼利用率和单循环进尺在不同程度上都得到了提升,累计月进尺约提高了10 m。

表4 两种方案爆破爆破情况对比

5 结论

研究提出多阶段掏槽技术,并采用新型数码电子雷管,经过实践检验取得良好效果。

1)通过理论计算确定了掘进工作面“二阶二段”的掏槽数据,并利用数码电子雷管可设置多段延期时间这一特性,进而形成了更大的自由面,扩大了槽腔体积,提高了掏槽效率。

2)现场应用表明,采用多阶段一次起爆,在一定程度上降低了装药、出矸、爆破时间,巷道炮眼利用率也得到了有效提高,并且在爆破时,岩石抛掷距离明显比原爆破方案小,岩石的大块率也有明显降低,巷道月进尺提高了约10 m。