高功率组件流道散热器结构形态对散热性能的影响分析

彭 伟 关宏山

(中国电子科技集团公司第三十八研究所,安徽合肥 230088)

0 引言

多频段、强耗散的功率机柜在现今工程深研市场上愈发多见,其内子部件——功率组件一直被视为总机柜的核心热源节点。各型功率组件多呈“砖块”样体,高热错杂的性能特点,极易干涉机柜系统任务的完成度[1]。

一方面,为满足“多线程”“高清分辨率”等任务需求,功率组件需要持续追加或增长深嵌模块(器件)的电功能指数,因此其热损失必然攀高,极限态时单支功率管体热耗可达近100 W;另一方面,“轻量化”“集成一体化”等设计需求的突出,造成功率热源各类节点挤压在一定的极致空间包络内,此时,单面积/体积的热流密度颇高。由此导致了一系列直接工程表象,包括电子器件温度飙升,故障失效频发,终至系统任务失败,这类功率组件的散热导冷问题日益严峻,已逐步陷入至瓶颈[2-4]。因此,立足于电子集成—功率组件研制的基础面,对标现行组件散热冷却实施规范,着力深入和优化各种各样的热控制拓扑研究迫在眉睫。

现有热管理策略中,工程实现宽泛、导热效率显著的技术手段依然为液冷。相较于风冷或是相变冷却,应用角度上功率组件液冷的工程拓展空间仍巨大。其主干技术思路,即功率组件中内嵌强化换热的微通道(细小肋翅)散热器(或称“冷却板”),将其定性为组件全局热沉,联通该热沉完成与外环境的高效热交互。但由于大热耗、狭小结构的外围设计限制,给予微小肋翅散热器的工程裕度(涵盖肋翅高度、面积等)极为有限。基于此,强化内嵌组件散热器各项结构形态因子的研究,优化其热设计路径十分重要,其对于提升总体组件乃至全局系统的性能可靠性具有很高的价值[5-6]。本文正是基于当前功率组件散热工程实践中的难点,搭建组件3D数值模型,关注内层传导热通道细节,借助优质的热分析平台,选定某型电子机柜内的功率组件作为研制目标,积极论证内嵌散热器各式结构形态包络和入出口角位对整体冷却效能的干涉及改变,力争为后续组件散热工程深化实施提供指引。

1 组件散热简介及整体热工况设计

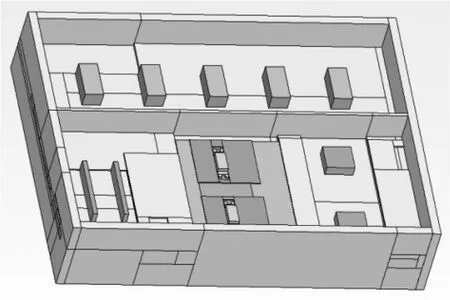

现研制的一类组件,其基础由内置功放矩形管体、链接驱动子模块、供端电源单元等电子器件组成。整套组件结构3D立视图如图1所示。组件机加壳体中隔区域螺装两纵列功放矩形管体,侧面表层管体引脚竖直植入盒体底胫层。驱动子模块平铺于盒底两壳面有序列沿纵径边侧,采取点焊配适螺装紧固连接方式,为确保各元件底面与冷板冷表面齐整,应充分填充导热硅脂。供端电源单元因功能体现在输入端,适宜布置在组件前侧,尽量不远离冷板核心交互冷表面,热点周围可进行满焊接入。

图1 组件结构3D立视图

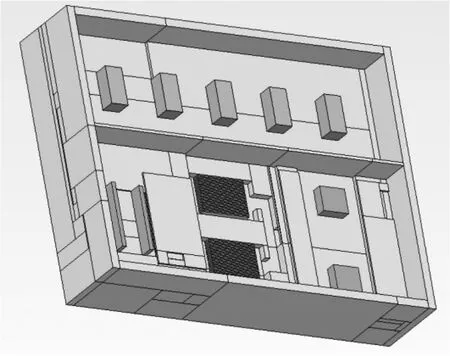

源于上级机柜分割包络限制,此型组件外缘尺寸不超出:长468 mm、宽251 mm、高82 mm,其中功放管件合计热耗值1 261.6 W,驱动模块合计热耗值283 W,供端电源合计热耗值76 W,其他零星热点耗值不高于59 W。为力促核心高热元件与冷却介质满界面交换,积累了高热流密度的管体底层局部规制微肋翅强对流区,相较而言肋翅厚度更薄、间距更紧密,选取正反双向竖立列排分布的结构形式,详细结构展示图如图2所示。

图2 功率组件微小通道肋片区域示意图

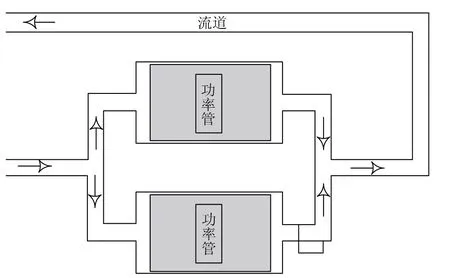

图3所示为组件冷却层微肋翅通道流程图。承接高热管件底端热交互的微小肋翅,耦合现有高精机加匹配组件盒体一体成型,与盒体冷却夹层围堵形成独立热沉空间,其空间内热置换量与肋翅形态(含宽度、高度、肋间隙、肋角度等)紧密关联。热控介质沿入口流进盒体,掠过功率和驱动管件下侧微肋翅通道区,集中热交互,最终从盒体出口带离热量。

图3 组件冷却层微肋翅通道流程图

2 功率组件热分析

通常热源发热量在介质中传输有三类途径:对流、传导及相关辐射。此次研制组件中可辨析的主传热渠道为固-固传导、固-液对流,其他小量热辐射交互可忽略。为研究微小通道具体形态及结构方式对模块冷却效能的干涉层次和响应力度,利用热工程数值库FLOTHERM针对此型功率组件建立尽可能逼真的模型,取组件外缘边界因子详细定义各运行背景参数,在计算模拟准确的前提下,拓宽全局建模梯度,强化模型细节,具体如图4所示。

图4 功率组件热仿真数值计算模型

首先采集起始建模雏形,确认基本参数无误,功率核心管件、驱动单元等主体元件依照正态数值包络-AKC规范逐步制定具体特征基数,截取盒体冷却面搭架微钣金渗透-热沉田块式阻抗槽,逐点识别各形式热源单元不同类热况因素,进行整体计算仿真,另外还需运算中间态异动过程,明确稳态模拟曲线平整有效。

鉴于该型高功率组件发射状态时的高附加能量耗散,采用外围环境边界条件如表1所示。除此之外,冷却层入口风量大致为6.5 L/min,入口温度为43 ℃。

表1 外围环境边界条件

基于表1,内植于组件的微通道散热器,其形态包络和入出口角位设计对整套组件冷却效能较为关键。由于翅肋片结构规制如肋间距、肋高及肋片厚等要素已有较多相关论述,现主要以散热微通道的形态包络和入出口角位为核心分析组件热性能,力求立足于散热微通道的形态包络和入出口角位的两层维度,为散热器提供更多可能的高效散热形态。

2.1 微通道散热器形态包络对散热性能的影响

通过微通道散热器形态包络的特性变化研究更为合适的散热性能设计,相较以往“方形”或“块状”的散热器包络,能更好地设计散热通道。以往常用的散热器主要适用于较低热流密度及小热耗工况,此次研究重点关注更高热流密度工况:1)在高热流密度和大热耗量级上,为达到相同的散热目标温度,尽可能提取出更优的形态包络,确保更小的底层散热面积;2)在该散热器性能基础上校核流阻匹配。散热器包络必须考虑可制造性,基于现实制造工艺基础,有一些仅存于拓扑仿真计算的高性能散热器结构包络,不宜选用,因此选定两个基本形态的散热器包络作为研究样件,即椭圆形和双V型(以等边双V为例)。各型散热器包络具体试验参数和散热器肋片参数如表2和表3所示。

表2 各型散热器包络试验参数

表3 散热器肋片参数

表2、表3给出了散热器相关基础参数如散热面积、入口压力、入口流速及肋片厚度、高度、间距等,其中只有散热面积不尽相同。针对这三种散热器约束除形态包络这一单一因子不同外,其他参数均保持统一,从而对形态包络的敏感性进行分析。

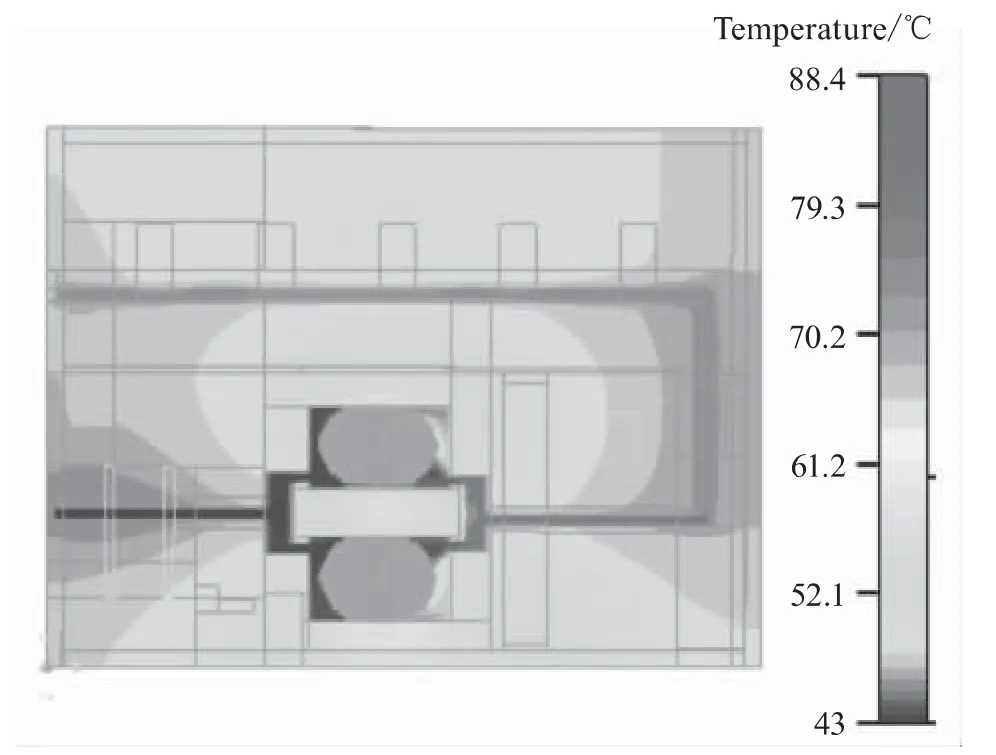

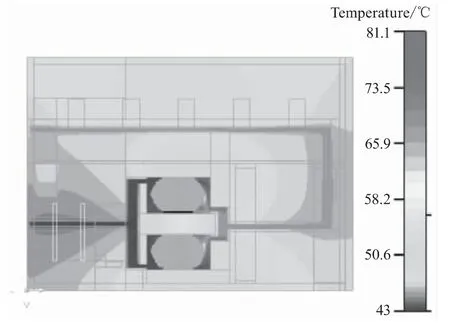

从图5、图6和图7中可明确看出,椭圆形和双V型散热器与传统方形散热器达到相同目标温度的同时,椭圆形和双V型散热器所需的散热投影面积明显小于传统方形散热器,三者由大到小依次为:传统方形(24.2 cm2)、双V型(21.8 cm2)、椭圆形(19.6 cm2)。其中,椭圆形散热器的散热面积又小于双V型散热器的散热面积,说明通常采用的传统方形散热器存在散热离散,不利于散热通道的集中收敛,不作为散热效率的最优态。上述研究证实了高热耗散工况下针对散热包络研究的必要性,其分析结果对于拓展非线性散热包络具有重要意义。

图5 传统方形散热器热仿真云图

图6 双V型散热器热仿真云图

图7 椭圆形散热器热仿真云图

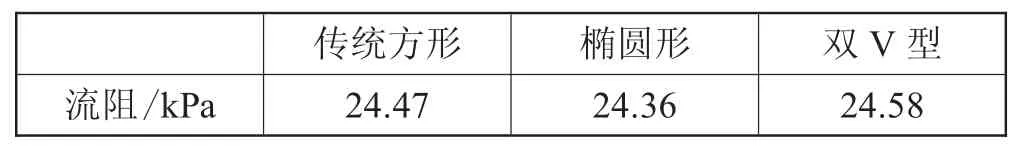

与此同时,还验算了上述三类不同形态包络的散热器流阻匹配状态,具体如表4所示。从中可知,传统方形散热器的流阻稍大,椭圆形散热器的流阻略小,双V型散热器的流阻最大。三者流阻略有不同,但均处于可控范围内,不影响散热性能。

表4 不同形态包络的散热器流阻状态

2.2 微通道散热器入出口角位对散热性能的影响

工程中小热耗及低热流密度的组件散热,散热器入出口角位或许不会对其冷却性能有明显的影响,但在更高热流密度组件的热工况下,其差异十分显著,因此需加强对入出口角位对全局散热性能影响的分析。从散热可控性的角度出发,优化调整入口角位及入口-出口间的流程,对于压缩冷却浮动“死区”和增大扰流面积具有积极意义。

基于2.1分析结果,选取散热性能较好的椭圆形散热包络作为样品,采用入口-出口同侧同路、入口-出口中位同路、入口-出口异侧叉路三种模式进行对比,同时约束其他散热器微通道参数为恒值,如表5所示。

如图8、图9和图10所示,通过三种入出口角位的分析对比可以发现,入口-出口采取同侧同路模式时功率温度最高,中位同路和异侧叉路的温度偏低,相较而言异侧叉路的温度更低些。究其原因,异侧叉路的冷却液流程流线更为匀称,沿程阻力更为平衡。因此上述仿真试验表明,合理有效的入口-出口布置形式更有利于在高热流密度工况下发挥其散热性能。

图8 入口-出口同侧同路热仿真云图

图10 入口-出口异侧叉路热仿真云图

3 结论

本文针对大热耗、高热流密度功率组件微通道散热器的研究,从散热器形态包络和入出口角位两个维度出发,选定某型工程组件典型热工况作机理特性分析及敏感性分析,得出:相较于传统方形包络散热器,双V型和椭圆形散热器冷却性能更具优势,且椭圆形散热器更有利于散热效能的发挥;相较于以往中位同路的入出口角位,入口-出口同侧同路明显散热效果偏差,但入口-出口异侧叉路散热效能却优于中位同路。上述研究证实了高热耗散工况下针对散热包络研究的必要性,其分析结果对于拓展非线性散热包络具有重要意义,有利于今后高功率散热组件的深度研究及工程应用。