基于FloEFD的集成模块散热优化设计

张立健,张泰,范鹏杰,江彬

(中国船舶集团有限公司 第七二三研究所,江苏 扬州 225101)

0 引言

随着电子工艺技术的不断发展,集成模块向着轻薄、小型化发展。由于电子器件功率逐步攀升,导致器件热流密度不断增大。器件的发热是导致产品可靠性变差的重要因素。在产品设计阶段进行热设计仿真,可以模拟出元器件表面温度分布[1]。掌握器件表面温度后,可以对模型结构做出合理调整以改进散热措施[2]。

集成模块热设计中,电子元器件热流密度低于5 W/cm2时,一般采用风冷散热形式,本文中集成模块采用开放隔离式风冷散热形式[3],其特征在于:集成模块盒内部设置风道,风道内设置散热齿。盒体两侧端面对称布置风道对接面,用于集成模块风道连接;盒体正反面分别安装组件和组件电源,组件和组件电源安装接触面涂覆导热硅脂,降低组件与盒体之间的热阻。本文运用热分析软件FloEFD对某集成模块进行了散热优化设计。针对风道散热齿布局与散热齿结构参数进行数值试验及响应优化,得到散热齿布局的最优方案。通过仿真结果分析,为开放隔离式集成模块的设计提供指导。

1 结构设计方案

1.1 结构模型

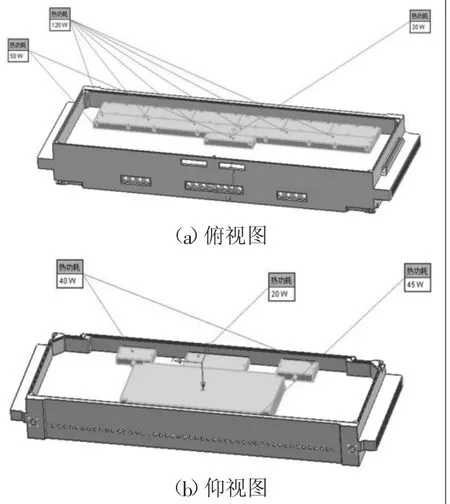

集成模块工作的环境温度为55 ℃,组件的芯片最高耐温为80 ℃。集成模块水平放置,其外形尺寸为580 mm×190 mm×60 mm。集成模块盒内部设置风道,风道内设置散热齿。模块的正反两侧布置发热器件,器件贴着冷板安装,正面为热源1(50 W)、热源2(120 W)、热源3(20 W)。背面为热源4(40 W)、热源5(20 W)、热源6(35W)。集成模块俯视图如 图1 (a)所示,集成模块仰视图如图1(b)所示。

图1 集成模块布置示意图

1.2 仿真设计

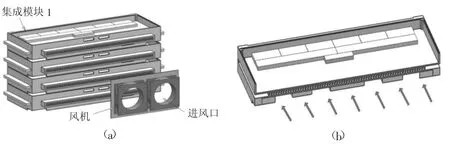

集成模块散热齿布局设为两种,齿片沿组件长边布置与齿片垂直组件长边布置。方案一:冷板中齿片沿组件长边布置,其结构如图2(a)所示,风道布局如图2(b)所示。集成模块为左侧进风,右侧出风,散热齿高10 mm(散热齿与壳体为一体),齿厚2 mm,齿间距5 mm,集成模块左侧布置2个轴流风机。方案二:冷板中齿片垂直组件长边布置,其结构如图3(a)所示,风道布局如图3(b)所示。集成模块为前侧进风,后侧出风,散热齿高10 mm,齿厚2 mm,齿间距5 mm。集成模块前侧布置2个轴流风机。

图2 齿片沿组件长边布置结构示意图

图3 齿片垂直组件长边布置结构示意图

本文基于FloEFD进行集成模块散热数值仿真,FloEFD为通用电子散热仿真平台,对热仿真具有成熟经验。对该集成模块进行建模与网格划分,对内部腔体散热齿片、发热组件模块、进出口处进行网格细化处理[4]。数值计算方法大概可分为DNS方法,RANS方法及LES方法3类。对于集成模块的散热研究,本文采用的为k-ω SST湍流模型。计算运用SIMPLE算法进行迭代求解,设定温度残差值降于5以下,同时温度监控点保持在20步迭代范围内,温度变化小于1 ℃,认为仿真结果收敛[5]。

2 结果与分析

2.1 两种齿片布局散热分析

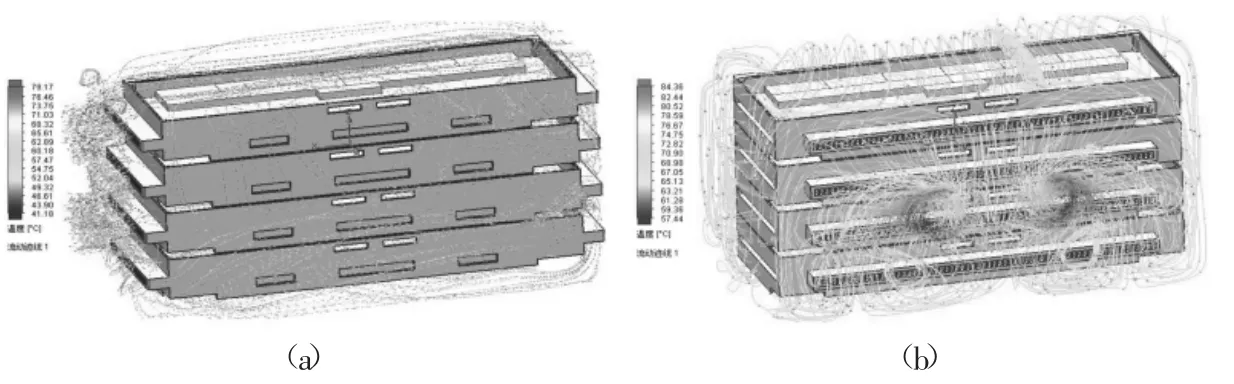

数值计算完成后,得到两种布局下集成模块主要散热器件温度分布和集成模块周围流体迹线图,如图4、图5所示。

图4 散热齿两种布局时主要散热组件温度分布图

图5 散热齿两种布局时集成模块周围流体迹线图

由图4(a)可以看出:散热齿沿组件长边布置时,组件的最高温度为71.9 ℃、71.8℃,低于最高温度80 ℃,满足散热要求。由图4(b)可以看出:散热齿垂直组件长边布置时,组件的最高温度为74.9 ℃、75.6 ℃。通过改变散热齿方向布局,组件最高温度相差4 ℃。通过图5(a)的流场迹线图可以发现,散热齿沿组件长边时,空气大部分流经盒体中的散热风道,通过齿片的空气流量约为15.5 CFM。通过图5(b)的流场迹线图可以发现,散热齿垂直组件长边时,空气流经盒体的风量相对较少,通过齿片的空气流量约为12.4 CFM。可以得出结论:散热齿布局对散热有较大影响,齿片沿组件长边布置时,空气流量更大散热效果更佳,齿片垂直组件长边布置时散热效果不佳。

2.2 齿片结构参数优化设计

开放隔离式集成模块中,盒体内部风道的齿高、齿厚及齿间距对散热效果有较大影响。针对齿片沿组件长边布置的结构形式,对风道中的齿高、齿厚及齿间距的参数组合进行优化,以提高散热效率。本文所定义的齿高、齿厚与齿间距如图6所示。

图6 散热齿高、齿厚与齿间距示意图

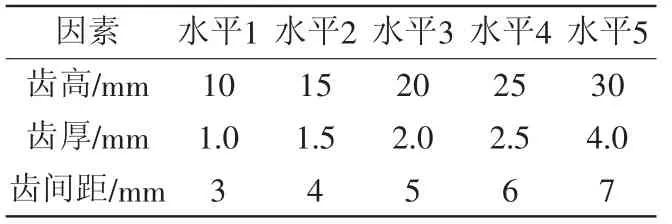

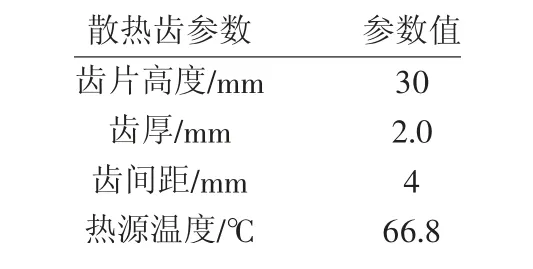

将齿高、齿厚及齿间距3种参数作为输入变量创建仿真方案,组件的中心温度设为目标函数。采取3因素5水平正交表(如表1)的设计方法,根据结构参数优化方案形成正交试验设计表,将试验方案列入表2中。依据正交试验设计表,共有25组仿真方案。试验方案计算完成后,通过响应面结果得出,该试验的最佳参数组合为:齿高30 mm, 齿厚2 mm, 齿间距4 mm(如表3),最佳参数组合所计算的热源温度为66.8℃,比初始仿真结果降低了5 ℃左右。

表1 正交试验因素水平表

表2 正交试验设计表

表3 散热齿参数最优组合表

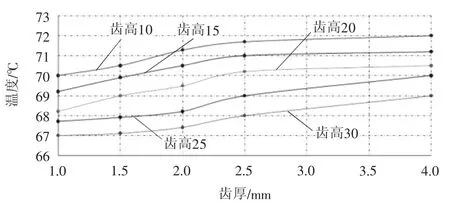

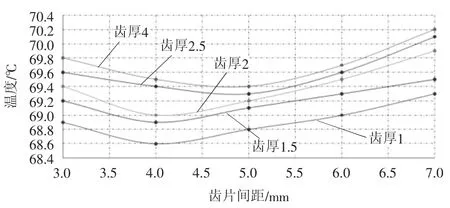

2.3 齿片结构参数影响分析

根据25组数值试验结果,得到热源的表面温度随着齿高、齿厚和齿间距的改变而变化分布曲线,如图7~图9所示。图7为不同齿高情况下齿间距对热源温度的影响,图8为不同齿高情况下齿厚对热源温度的影响,图9为不同齿厚情况下齿间距对热源温度的影响。

图7 不同齿片高度情况下齿间距对热源温度的影响

图8 不同齿片高度情况下齿厚对热源温度的影响

图9 不同齿厚情况下齿间距对热源温度的影响

由图7可以看出,在任意齿间距下,随齿高的增加,热源的最高温度是不断降低的。分析其原因:当齿高增加时,散热面积增大,导致热源温度的降低。但是,在任意齿高条件下,热源最低温度对应的齿间距不是唯一的,最优的齿间距范围在4~5 mm。分析其原因:齿间距过小时,由于流体的黏滞作用,空气流通不佳。齿间距过大时,齿片个数降低,齿片散热面积减小。齿间距在4~5 mm时,冷板散热效果最佳。

从图8可以看出,在任意齿厚条件下,随着齿高增加,热源的最高温度是不断降低的。分析其原因:当齿高增加时,散热面积增大,导致热源温度的降低。在任意齿高的条件下,随着齿厚降低,热源的最高温度是不断降低的。分析其原因:随着齿厚降低,齿片个数随之增加,散热面积增加,从而提升冷板换热效率。

从图9可以看出,齿厚与齿间距对散热的影响是关联的,当齿厚由1 mm增加到4 mm时,最优的齿间距是在4~5 mm范围内。对于1~2 mm厚的冷板齿片,最优的齿片间距在4 mm左右;对于2.5~4 mm厚的冷板齿片,最优的齿片间距在5 mm左右。分析其原因:齿间距过小时,由于流体的黏滞作用,空气流通不佳。齿间距过大时,齿片个数降低,齿片散热面积减小。在任意齿厚情况下,均能找到一组齿间距使得热源温度达到最低。

3 结语

本文运用FloEFD软件对某集成模块的散热方案进行了优化设计。通过散热仿真计算结果,得到合理的散热齿布局。使用3因素5水平正交试验法,得出热源温度最低时,集成模块散热齿结构参数组合。分析数值试验结果,得到以下结论:

1)在开放隔离式集成模块中,齿片沿组件长边布置时散热效果更佳,齿片垂直组件长边时散热效果不佳。

2)散热齿结构参数对散热影响较大,在允许范围内,随着齿高的增加,散热效果更好。

3)齿厚与齿间距对散热的影响是关联的,对于1~2 mm厚的散热齿片,最优的齿片间距在4 mm;对于2.5~4 mm厚的散热齿片,最优的齿片间距在5 mm左右。