基于多源数据对齐的成品油管道管体缺陷综合分析

李 菲, 孙 伟,胡 朋,王俊强

(1.国家石油天然气管网集团有限公司华中分公司, 武汉 430023;2.中国特种设备检测研究院 , 北京 100029)

油气管道是国家重要能源基础设施,近年来由于管道总里程的快速上升以及各类管道事故的频发[1-3],油气管道的风险管控和完整性管理愈发得到政府和社会的高度重视。如何利用多种检测手段,通过定期检测和多源数据融合分析,充分了解管道的真实状态,准确识别出潜在的管体高风险点,避免管道失效,成为国内管道企业的研究重点。

陈金忠等[4-6]对管道检测与标准发展现状进行了总结,认为发展组合检测,积极探索内检测信号识别、对齐和多维数据综合分析,是提高管道内检测质量的重要发展方向。在数据对齐方法方面,孙浩等[7-10]针对长输管道内检测数据的对齐方法进行了研究,提出了基于关键点的数据对齐方法和算法模型。在数据对齐和综合应用方面,张曼杰等[11-12]对内检测数据进行深度分析,并用于管道的剩余强度和剩余寿命评价;于航等[13]开展了管道腐蚀数据综合分析研究,并识别出了20处潜在腐蚀风险点;滕延平等[14]对高温原油管道的内外检测数据进行比对,并评价了管道防腐层的剥离情况。

以华中地区某段在役成品油管道为例,通过整合内外检测、开挖验证、地面标志桩牌、高后果区等多源管道数据,开展了数据对齐及综合分析,得到了该段管道的总体完整性情况,识别出了潜在高风险点,并为修复或下一轮检测提出了针对性建议,有效保障了该管道的安全运行。

1 多源数据对齐方法

1.1 对齐方法及流程

数据对齐是数据综合分析的前提条件,数据对齐的质量好坏直接影响后续数据综合分析工作的准确性。祝明等[15]认为管道内外检测的数据对齐应以内检测数据为准,可采用管段划分、外检测数据坐标转换、插值方法和结果验证的步骤实现对齐,且对齐结果精度相对较高。由于内外检测数据采集方式、对象以及精度要求不同,对齐方式直接关系到结果的准确性,同时数据对齐后还应便于拆分,以实现不同年限同类数据的独立分析。

笔者推荐采用以GPS(全球定位系统)为基准,采用图层叠加式的对齐方式进行对齐(见图1)。对于不同年限完成的内外检测,可在图层基础上设子图层加以区分。底图层以管道的焊缝、阀门、测试桩等作为基本特征,以基线检测得到的管道基本特征GPS定位(经纬度和高程坐标)数据转换的高斯平面坐标作为底图层的基准数据。数据对齐过程中,应根据不同特征进行多次对齐调整,先粗略对齐,再精细对齐。

图1 管道数据对齐方式及图层叠加示意

焊缝对齐是缺陷对齐的前提条件,由于焊缝数据量大,在对齐过程中最容易出现错误。一旦对齐发生错误,会对后续数据对比分析结果造成较大影响。焊缝对齐环境应以基准数据为准,进行分段对齐。针对多次内检测数据对齐过程中出现的错误,应及时进行核查和修正。

1.2 数据对齐实例

利用上述对齐方法,对表1所示的某管道不同年限数据进行对齐。因为该管道首次基线检测未在新建投产前开展,所以数据对齐以2015年检测的中心线数据作为基准数据,检测出的基本特征为6个阀门、164个弯头和6 776个环焊缝。

表1 某管道对齐数据信息

在数据对齐过程中,多次内外检测数据分别以基准数据为参考进行对齐。数据对齐验证环节,首先进行阀门对齐,验证对齐完成后,再进行弯头对齐验证,最后进行焊缝对齐。经过多次验证,最终实现该管道的数据对齐。

2015年内检测报告焊缝6 760个,2021年内检测报告焊缝6 559个。经比对分析发现,两轮焊缝数量及部分焊缝未能对齐的原因有3个,具体如表2所示。

表2 焊缝对齐不一致原因

通过分析两轮内检测的焊缝对齐数据,发现2015年检测数据中有多处管长超标问题,管节长度超过正常管长的统计结果如表3所示(管线是由数节钢管通过焊接组成,每节钢管的长度不超过12 m,此处是超过正常管长的数据),经分析该问题主要是焊缝漏标或误标、里程轮打滑、特征标注方式不一致等因素造成。

表3 管节长度超过正常管长统计 m

2 基于对齐数据的综合分析

基于多次内外检测等多源数据的独立分析评价,仅能分析缺陷的位置和严重性,无法跟踪活性缺陷随时间的发展趋势,从而导致不能够精细指导未来的维修计划,基于数据对齐的油气管道综合评价可解决上述问题。

最新国家标准GB/T 42033-2022《油气管道完整性评价技术规范》 第5章中,明确要求在开展评价前应对不同来源数据进行整合对齐、质量和统计分析,以及确定缺陷的影响程度、分布规律、致因因素等,这已成为油气管道适用性评价前不可缺少的环节,也是综合分析评价最重要的部分之一。

正如1.2节所述,在完成数据对齐后,应开展数据对齐效果和质量的分析,了解数据对齐偏差原因,如焊缝等管道特征漏标或漏报、管长超标等信息,并在此基础上修正部分已确认的数据偏差,以达到最佳对齐效果。确认数据对齐工作完成后,可进一步开展综合分析,包括统计对比、可视化展示、不同区段管道质量分布及缺陷增长情况等。

2.1 缺陷统计及对比

根据两轮内检测对齐数据中的缺陷与焊缝位置关系,统计对比了质量百分数不小于5%的内外金属损失缺陷以及几何变形,其结果如表4所示。可见两轮内检测缺陷点数量的差异较大,主要原因为:①检测器性能的提升,如两轴变三轴、通道间隔缩小、采样频率更高等;②数据信号分析人员技能提升;③腐蚀发生了增长。

表4 管道内检测缺陷数量统计

2.2 金属损失缺陷分析

2.2.1 内部金属损失致因分析

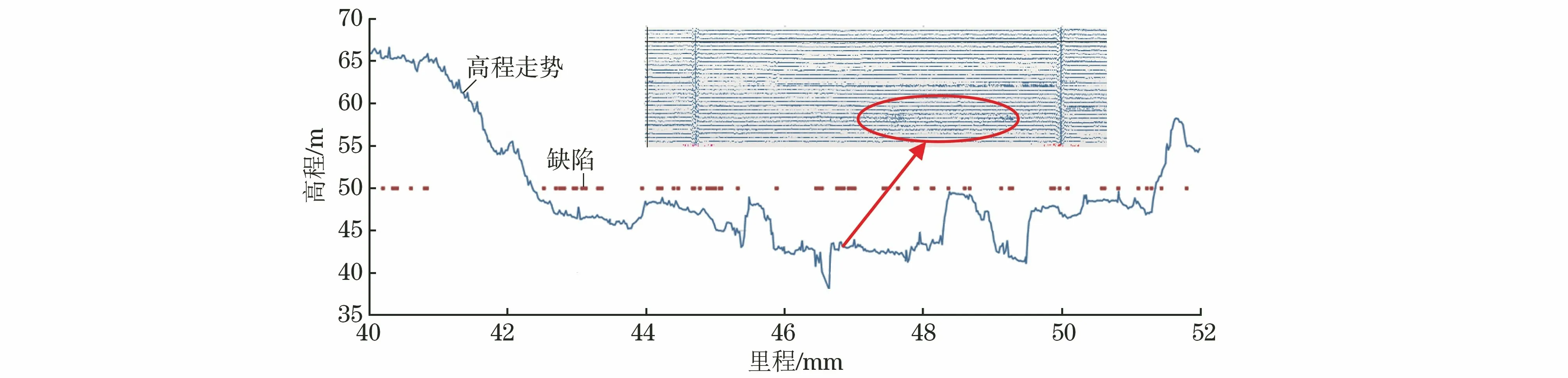

对两轮内检测数据中内部金属损失(质量百分数≥5%)的里程和时钟方位分布进行分析,其结果如图2所示。发现两次检测得到的内部金属损失主要分布在10~20 k m 和40~50 k m 里程,且80%集中在4~7点钟方位。结合管道的高程走势,低洼处积水导致的管道内腐蚀数量相对较多,管道里程为40~50 k m 的高程走势以及对应的缺陷分布关系如图3所示。建议下一轮内检测重点应关注内腐蚀较严重位置的发展趋势,针对腐蚀增长较快的点进行开挖验证,必要时对其进行监测,掌握腐蚀的增长情况并评估缺陷点的剩余强度,同时要进行致因分析,从而保障管道的安全运行。

图2 管道内部金属损失分布

图3 管道里程为40~50 k m的高程走势以及对应的缺陷分布关系

2.2.2 外部金属损失致因分析

通过分析两轮内检测数据中外部金属损失(质量百分数≥5%)缺陷的管道里程和时钟方位分布(见图4),发现外部金属损失位于30 k m 和70 k m附近的数量相对较多,但在时钟方位上无明显聚集。该段管道穿越农田和鱼塘,缺陷较多原因不明,应作为下次检测重点对比分析区段。管道外部金属损失与环焊缝关系如图5所示,可见距环焊缝±0.2 m 范围内的外部金属损失点达19.8%,分布在环焊缝及热影响区范围内的外部金属损失缺陷相对比较密集。结合2021年内检测开挖验证,最深的3处外部金属损失均为环焊缝周围补口带下外部腐蚀缺陷,原因为环焊缝处补口带现场施工质量较差,土壤中的水、微生物等接触管体引起外部金属腐蚀,应加强关注。

图4 管道外部金属损失缺陷分布

图5 管道外部金属损失与环焊缝关系(±0.2 m以内)

2.3 环焊缝异常综合分析

2021年内检测发现环焊缝异常53处,其中2处环焊缝严重异常,对其进行开挖验证,确认为焊缝未焊满。由此可知,基于内检测数据,结合所处位置、承载情况等信息,定性或定量分析识别环焊缝异常,有助于减少环焊缝失效事故的发生。同时,针对高钢级管道,应结合焊缝底片复评、环境调查、承载预判等危害因素识别方式,对较为严重的环焊缝异常进行常风险评估,并对高风险的环焊缝异常进行开挖检测,验证其安全性。

2.4 河流穿越等高后果区管段缺陷情况

经管道内外检测数据的综合分析,确定高后果区内的管道本体缺陷62处,其中4处建议开挖验证,6处建议重点关注。结合管道路由、穿越河流和鱼塘的影像信息,发现位于河流穿越段的管道本体缺陷30处,其中管体损伤质量百分数大于20%的缺陷7处,是下一轮内检测的重点关注对象。

2.5 缺陷增长显著性分析

根据标准SY/T 0087-2016《钢质管道及储罐腐蚀评价标准 第5部分:油气管道腐蚀数据综合分析》,可对管道内外金属损失缺陷进行增长显著性分析,判断缺陷是否为活性腐蚀点。判断方法为:①得到前后两次内检测的缺陷真实尺寸;②计算缺陷尺寸分布概率密度函数的重合系数ρ,见式(1);③ρ≤0.5,判定缺陷已增长,为活性腐蚀;反之,ρ>0.5,可认为缺陷未增长,为非活性腐蚀。

式中:ρ为重合系数,代表两个概率密度函数分布之间的重合程度;f1(x)和f2(x)分别为前后两次内检测得到的缺陷真实尺寸分布的概率密度函数,可由返回指定平均值和标准偏差的正态分布函数(NORMDIST函数)确定,即NORMDIST(x,m,s,c),其中x为内检测缺陷真实尺寸分布的数值;m为分布均值;s为分布标准偏差;c为函数形式逻辑值,如果c为TRUE(真),则NORMDIST 返回累积分布函数;如果为FALSE(误),则返回概率密度函数。

根据式(1)对该实例管道检测发现的金属损失缺陷(质量百分数≥15%)进行缺陷增长显著性分析,共发现活性腐蚀点150处,其中内部金属损失活性腐蚀点15处,外部金属损失活性腐蚀点135处,建议将上述活性腐蚀点作为下一轮检测的重点关注对象,且根据腐蚀严重性进行针对性抽检验证。

3 结语

结合工程实例,研究了成品油管道多源数据对齐和综合分析方法,掌握了管道的真实状况,识别出了管道存在的活性缺陷点、异常焊缝、关键位置缺陷等高风险点,并为下一轮内检测和风险消减提出了针对性建议。

随着油气管道内检测数据的不断积累,基于数据对齐的管道综合分析将成为未来管道完整性状况评价的重点。