高速卷烟包装机喷胶装置清洁工具设计

邓永祥

(广西中烟工业有限责任公司,南宁 530001)

随着行业设备装备的不断升级进步,现阶段主流卷烟包装机的机型已由ZB25/ZB45 包装机组升级为ZB416 型高速卷烟包装机组,该机型机组中的辅机为C800/BV 硬条及条外透明纸包装机条盒纸中用于粘贴成形的黏合剂的涂抹方式已由原采用上胶板涂胶的机械上胶方式,改进为电控喷胶的方式,条盒纸黏合用胶均为喷胶系统提供。近年来,广西中烟工业有限责任公司也持续升级高速包装机组,其数量逐步增多。喷胶系统有别于常规卷烟包装机组的条盒涂胶装置,其是由储胶桶、高压胶泵、调压器、密封胶管、分配器、喷胶枪及控制部件等组成,该系统作用是在条盒纸指定位置上由喷胶枪在高压胶泵作用下喷射一定数量直径仅为0.35 mm 的胶滴,实现粘贴条盒的目的,由于喷胶方式可控性及胶水利用率方面有很大优势,已成为目前卷烟包装机的主流。

1 设备结构及设备工作原理

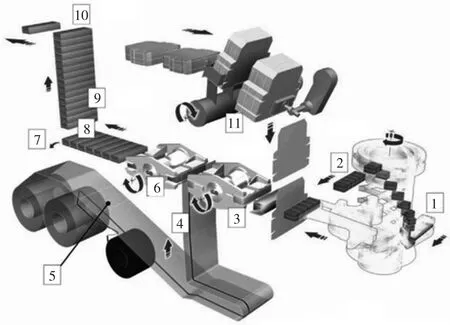

ZB416 型高速卷烟包装机组分为主机YB416(生产小盒烟包)和辅机C800/BV(在小盒外包裹透明纸后包装为条烟)两大部分,辅机又分为C800 和BV。BV硬条及条外透明纸包装机主要是将来自C800 小盒外透明纸包装机提供的合格单包排列烟包,通过螺旋堆叠提升器以“二五平包”方式组合为10 包小盒烟包连续排列的双层烟包,输入到BV 硬条及条外透明纸包装机,然后在一号轮进行10 包小盒烟包外包裹条盒纸并折叠完成硬条包装,一号轮与二号轮间进行透明纸及拉线供料,最后在二号轮进行硬条外包裹上透明纸,完成合格、完全的硬条包装,并将条包输送给下一工序[1]。

条盒纸的吸取、上胶是BV 硬条及条外透明纸包装机的关键工序,其工艺过程如下:条盒纸在料库内经过吸盘吸取、单张分离后,由吸风输送带向下输送,当条盒纸经过喷胶装置工位设定的相位时,垂直安装在输送通道上的喷胶器高速向条盒纸的上胶位喷射出一定数量的点状胶水,已喷涂胶水的条盒纸继续输送到包装工位后将二五平包的10 包小盒烟包包裹成条盒,条盒纸上的点状胶水干涸后将条盒纸粘贴固定成型。成型的条盒送入下一工序进行透明纸的包装,BV 硬条及条外透明纸包装机工艺流程示意图如图1 所示。

图1 BV 硬条及条外透明纸包装机工艺流程示意图

BV 作为一种全新的硬条及条外透明纸包装机,其采用电控的喷胶系统来进行条盒纸的上胶。高压胶泵从胶桶中抽取出的胶水经过增压后由分配器将胶水流分配给数个喷胶枪。喷胶枪有3 个位置,分别是工作位置、喷胶位置和停止位置。在正常工作时,喷胶枪处于工作位置,当条盒纸在输送通道内输送时,在条盒纸喷上胶水点;当停机时间达到设定值时,喷胶枪从工作位置返回停止位置;当机器启动发出喷胶指令时,喷胶枪从停止位置转动到喷胶位置,喷掉喷胶枪头部的一段有凝结趋势的胶水,使喷胶枪头保持干净,然后喷胶枪继续转动到工作位置,等待工作开始[2]。

2 存在问题

实际生产中该机组经常出现条盒喷胶器在条盒输送到位后,喷胶器未能在条盒纸的上胶区域内喷射出设定的点状胶水,条盒纸输送到包装工位后将二五平包的烟包包裹成条盒,但由于条盒纸没有胶水的粘贴定型,条盒送入下一工序进行透明纸包装前,由于条盒外各面无定位或压板的保护、支撑作用,盒内的10 包烟会散开。散开的烟包和条盒纸在透明纸包装及折叠过程中会造成输送堵塞、设备卡机,轻则触发设备内的产品过程包装质量检测或堵塞检测而停机,影响设备生产效率、增加原辅材料的消耗,重则造成烟条推杆或包装折叠零件的变形或断裂。

胶黏剂是卷烟制造过程中不可缺少的用于卷烟包装材料黏合的原辅材料。目前,国内卷烟生产中使用的胶黏剂大多是以乙酸乙烯酯为主要原料合成的一种热塑性白乳胶[3]。BV 硬条及条外透明纸包装机中条盒纸的黏合剂即为白乳胶,白乳胶是以水为分散介质进行乳液聚合而得,是一种水性环保胶,其因性能优良而得到各个行业的广泛使用,但白乳胶在接触空气或存放环境较差的地方易干结形成胶皮。虽然原喷胶装置设置有自动清洁喷枪头的功能,但该功能在实施时仅是喷胶枪在工作位旋转到停止位时在软胶上摩擦一段距离,并不能将喷胶枪上凝结的胶垢完全清洁干净。而BV 喷胶枪的喷孔仅为0.35 mm,白乳胶中微小的胶皮易造成喷胶枪孔堵塞,导致条盒纸上无胶点而包装散开。

根据日常维修经验,喷胶枪内部管路胶液存在微小的积垢,积垢积累在喷胶枪内部造成喷胶孔堵塞而不能喷射胶点。操作工须每班对条盒喷胶装置的喷胶头进行2 次定期保养,通过定期疏通喷胶枪的喷胶孔,避免其被胶垢堵塞,从而保证产品质。另外,周末停产后设备较长时间停机,喷胶装置管路内部的胶水滞留的时间较长,胶液中积累的微小积垢也较多,此时喷胶枪因喷胶孔堵塞而不能喷射胶点的机率大大提高,因此周一生产时需要更为深度的喷胶装置保养,即人工拆除喷胶枪的喷嘴,将内部管路滞留的胶液全部排出。由于排胶时无专用工具及喷胶枪喷孔尺寸较小,操作工采用设备自带的排胶功能完全排空管路内的滞留胶液约需60 min,为提高工作效率,也可以由修理工将喷胶装置从设备上拆下,然后快速将内部胶液排出,但该方法用时也在40 min左右,另外,由于拆卸喷胶装置,会加快零件磨损、影响零件装配精度,设备的稳定性受到影响。

3 原因分析

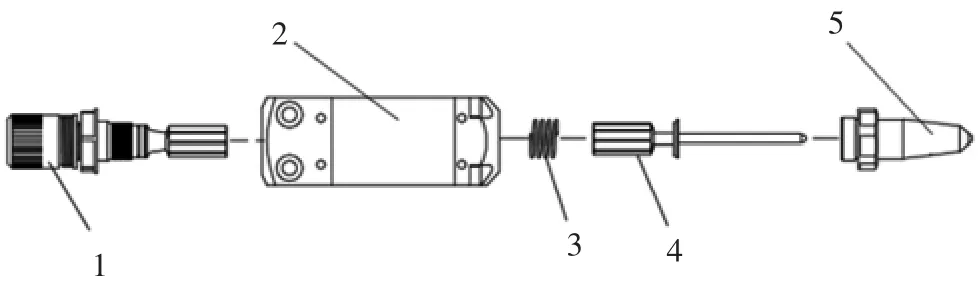

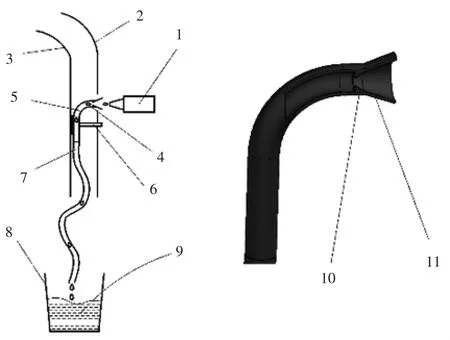

条盒喷胶枪结构如图2 所示,由调节器、喷胶枪壳体、弹簧、顶针和喷嘴组成,喷胶枪壳体内有电磁线圈。胶泵将胶液加压到1.0~1.5 MPaG 再通过胶管输送到喷胶枪内部,待机时顶针4 在弹簧3 的作用下向右挤压喷嘴5,从而将喷嘴封堵,高压胶液不能向外喷射;当需要喷胶枪喷射胶点时,喷胶枪壳体内电磁线圈得电产生磁性,将顶针4 向左吸附,顶针4 离开喷嘴5,喷胶枪内的高压胶液瞬间从喷嘴射出,因胶液压力较大,胶液从喷嘴射出的速度也较高,当一液滴以一定的速度射向固体表面以后,由于各种不同因素的影响液滴可能产生不同的运动形态变化,如铺展、振荡、沉积、反弹和飞溅等[4]。飞溅的胶液造成了通道积垢,以及通道需要定期清洁保养。

图2 喷胶枪结构示意图

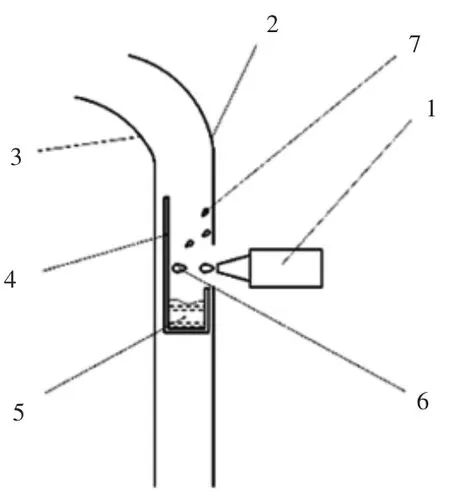

定期清洁保养时,需擦拭条盒输送通道各处积垢,同时还需将喷胶枪调整到手动喷射状态,利用胶液的连续、高速流动对喷胶头内部进行清洁。原设备配备的喷胶枪清洁保养工具为“L”型接胶盒,如图3 所示,其中左侧垂直档边用于阻挡清洁、疏通喷胶枪喷射出来的胶液,以免喷射的胶滴射到条盒输送通道内,然后利用重力作用将喷射到垂直档板上的胶液导入下部封闭的空间内,并汇集在下部。

图3 喷胶枪清洁保养示意图

然而液滴在碰撞过程中会受到诸多因素的影响,主要有液滴密度、表面张力、黏度等物性参数;液滴撞击壁面速度,固体壁面的粗糙度、倾斜度、温度;液滴与壁面接触角以及周围环境因素等[4]。如图3 所示,喷胶枪高速喷射出来的胶液与“L”型接胶盒的左侧垂直,因此在对喷胶枪进行内部高压清洁时,喷射出来的胶液不可避免飞溅到周围的输送通道上,从而造成清洁保养需要较长时间。

4 改进方法

4.1 弧形接胶管

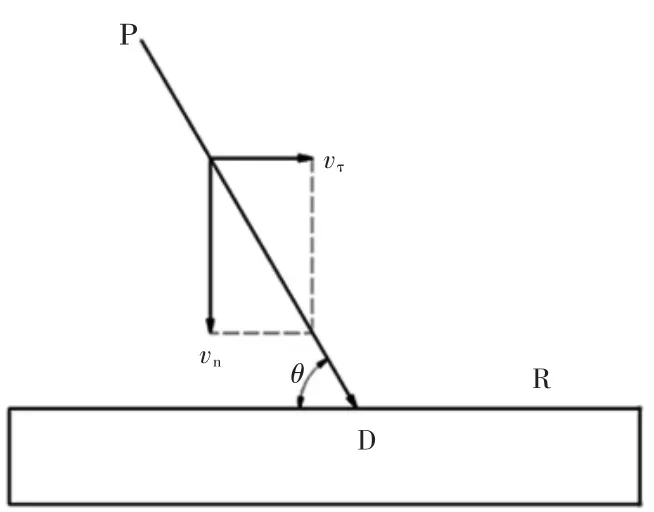

一般来说,液体的喷射角度是指液体射流与碰撞物表面喷点切向方向所成的角度。如图4 所示,胶液在喷射状态下主要过程为胶液射流以速度v喷射到碰撞物表面后,在胶液法向分速度vn的作用下,胶液到达碰撞物表面后,与碰撞物表面发生碰撞,形成飞溅,使胶液飞离碰撞物表面,随着喷射角度的减小,胶液射流切向分速度vτ增大,使胶液沿碰撞物表面的流动速度加快;法向分速度vn减小,胶液飞溅现象减弱[5]。为避免胶滴喷射到接胶盒发生散射溅到四周的情况,将用于引导高速胶滴的接胶零件由原垂直入射改为一定角度的入射,且入射角度越小,发生溅射的情况越少,由于vn=sin(θ),即当喷射角度θ 为0°时法向分速度vn为0,胶液获得法向溅射的能量最小。

图4 喷射过程分析图

因此,为了减少喷胶枪喷射胶液发生溅射可能,将原垂直档板设计为一段弧形导管,入射端轴心与喷胶枪喷射方向重合,即胶液喷射角度θ 为0°,导管输出端与喷胶枪垂直,如图5 所示,高速喷射的胶液经过一段圆弧导向后向下流动。根据圆的周长C=πd,圆弧的直径越大,高速喷射的胶液法向分速度vn由0 变到最大的路程也最大,高速喷射的胶液减速的用时也最长,胶滴碰撞后反作用力越小,胶滴发生散射而溅射到四周的作用力越小,改善效果越明显。但由于设备空间尺寸限制,所以接胶管头尺寸被限制在一定范围内,根据现场测绘,选取导管弯曲半径R为50 mm,导管内径8 mm,壁厚1 mm,外径10 mm。

图5 硬纸板条盒夹持与堵塞检测装置结构示意图

另外,为了进一步避免安装不慎喷胶枪与弧形接胶管5 轴心不同轴胶液喷射到接胶管壁或未进入导管,而污染设备,将导管入口设计为喇叭口,并在喇叭口内设置防溅档边,即在喇叭口末端直径略大于导管入口直径,可以防止胶液在导管内因流量大滞留管口而流出导管。

4.2 集胶桶

由于设备条盒输送通道空间狭窄,原集胶盒的尺寸不能设计得足够大,其集胶盒的容积有限,而喷胶装置管路内滞留胶液量较多,这一矛盾造成了不能一次性将管路内的胶垢或旧胶液排出到集胶盒内收集,需数次清理集胶盒内的胶液后方能完成保养工作,工作复杂且费时。

利用分离方法中的空间分离原理[6],将容积较小的集胶盒设计为容积足够大的集胶桶并安装到设备外部,以满足一次性完成收集喷胶装置内部需清理的胶液的要求,然后通过软导管在重力作用下,将弧形接胶管出口端流出的胶液长距离导流输送入到集胶桶内。软管采用有弹性的橡胶软管,内径为9 mm 略小于弧形接胶管外径10 mm,橡胶管在弹力作用下套在弧形接胶管下端。柔软的管体方便导管在设备内穿引到设备外部。

4.3 定位支架

为了方便喷胶清洁工具安装到设备条盒输送通道内,保证安装位置快速、准确,在清洁工具上设计有定位支架,如图5 所示。定位支架6 首先与弧形接胶管5 固定在一起,保证弧形接胶管在使用过程中不会因受到高速喷射的胶液冲击而出现位置移动,定位支架上有导向销轴,安装使用清洁工具时,将导向销轴插入设备条盒输送通道内的导向孔内,即可保证清洁工具的位置正确。

4.4 使用方法

使用时,首先打开设备条盒输送通道,将清洁工具安装到输送通道内,安装时将导向销轴插入设备条盒输送通道内的导向孔内;将与弧形接胶管连接的软管放置到集胶桶8 内;操作设备喷胶枪的控制开关,利用高压胶液自我清洁胶枪内部的积垢及杂质,或将内部旧胶液喷出胶枪,使新胶液进入喷胶枪;取出清洁工具,清理集胶桶内废弃胶液。

5 改进效果

设计并使用了喷胶清洁工具后,避免了使用原集胶盒保养设备时高压喷射出来的胶液飞溅到设备条盒输送通道周围,造成设备在保养过程中的二次污染问题,每次清洁保养减少用时10 min。

使用了喷胶清洁工具后,可以一次性完成喷胶枪内积垢自动清洁或旧胶排除工作,相对于原集胶盒,需要分3 次以上反复安装集胶盒、操作喷胶枪喷射,每次节约用时1 h 以上,提升了设备运行效率性能。

6 结束语

喷胶装置由于安装方便、技术成熟适应性强,不仅是卷烟包装机应有的装备技术,而且是食品、药品、日用品等其他行业包装设备均通用的技术。但由于喷胶装置使用过程中胶滴存在溅射的特性,存在喷胶装置周围积垢的通病,对设备运行效率及产品质量影响较大,因此喷胶装置的清洁保养工作是包装设备日常保养及周保最关键和核心的工作内容。本装置从消除胶滴溅射出发,设计了防溅弧形接胶管,结构简单、成本低廉、操作简单,工作效率高,适合在各行业推广。