沉船舱内重油加热数值分析

都光明, 张伟,*, 戴绍仕, 刘晶晶

(1.烟台打捞局技术中心, 烟台 264012; 2.哈尔滨工程大学船舶工程学院, 哈尔滨 150000)

船舶发生海损后造成的溢油事故会给海洋环境造成严重污染[1],为了保护海洋环境,减少事故造成的影响,需要对沉船进行打捞或是燃油回收作业。燃油或货油回收是重要工作,及时将事故船中燃油或货油抽出可减少对海洋环境的影响[2]。在渤海重油回收作业工艺中,无论是冬季寒冷环境下还是夏季水深超70 m环境下,水温均在10 ℃以下[3],该条件下重油具有高黏性、低流动性等特点[4],需要对重油进行水下加热软化达到要求后才能进行回收作业。沉船重油水下加热源于稠油开采蒸汽加热技术,使用蒸汽加热技术多位学者进行了详细研究[5-7],目前对船舱内重油使用蒸汽或电能获得高温蒸汽、热水方法[8-10]。低温海况下对沉船舱内重油回收作业前需要对重油进行加热软化,合理的加热点布置可以有效提高加热效率缩短海上作业时高效的作业手段之一。热传导为最普遍的工程问题之一[11]。对于水下沉船抽油作业前的重油加热:Du等[12]进行数值仿真及试验验证得出,重油舱内单点加热工况下热传递规律;周家海[13]进行了数值仿真得出,给定条件下重油加热时长规律;Hara 等[14]仿真分析重油加热过程热力场的分布规律,以指导水下重油加热软化。

以上研究均建立在水下沉船油舱内重油加热软化后进行抽油的基础上,同样中国水下抽油作业施工中,多使用单点进行沉船油舱内重油加热,效果并不理想。为了能够达到沉船舱内重油快速升温,对沉船抽油作业使用多点加热,并对初次加热的重油抽出后进行油舱外二次加热,再将热油注入到油舱中进行循环加热[15],基于此理念,现设计使用多点加热并进行重油热循环仿真,基于流体力学软件使用标准k-ε(k为湍动能,ε为湍流耗散率)湍流模型对油舱内的重油进行数值模拟,得出重油舱内重油热扩散规律,用以指导海上沉船抽油加热器多点加热布放。相对水下沉船油舱内重油加热软化后进行抽油的热油循环加热工艺,低温工况下重油加热效率更高,使用数值仿真方法进行仿真分析,结果可用于指导重油热循环施工工艺,提高海上抽油加热施工效率。

1 数值模拟方法

采用专业的流体力学软件开展数值模拟工作,研究给定尺度油舱的重油在加热棒加热及热油注入的两种情况下,油舱重油的热扩散问题。在数值模拟中采用标准k-ε湍流模型对油舱内的重油进行数值模拟,来研究油舱内重油的温度分布的特点及规律。

1.1 数值计算模型

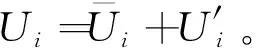

(1)

(2)

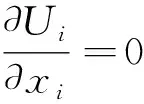

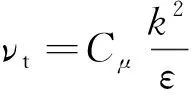

标准k-ε模型引入了湍动能k以及湍流耗散率ε,并构建相对应的传输方程。在此雷诺应力模型中,有

(3)

(4)

式中:νt为壁面黏度;k为湍动能;ε为湍流耗散率;δij为克洛内克符号,即一个单位对角矩阵;Cμ为经验常数。

湍动能k及湍流耗散率ε由各自的输送方程得到,即

(5)

(6)

表1 方程组中系数取值Table 1 Coefficients in the system

1.2 传热及辐射模型

要研究重油的温度变化问题,传热的计算是重中之重,同时考虑热辐射的影响,因此应选择适当的传热模型和辐射模型。传热模型选取Thermal Energy模型,辐射模型选择Monte Carlo模型。控制流体域内热传递的能量方程为

(7)

(8)

采用Thermal Energy 模型对能量输运方程进行求解,适合于常比热的低速流动,还需要一个包含机械能的机械能方程,即

(9)

(10)

从总能量方程(7)中减去机械能方程(10)得到热能方程为

(11)

Monte Carlo 模型本质上是一种实验数学方法,其将所要计算的积分看作服从某种分布密度函数f(r)的随机变量g(r)的数学期望,即

(12)

通过实验,得到N个观察值r1,r2,…,rN,将相应N个随机变量的值g(r)的算术平均值,即

(13)

作为积分的近似值。

Monte Carlo 方法的误差为

(14)

式(14)中:a为置信度;σ为估计的均方差;N为抽样数目。

对于辐射换热来说,Monte Carlo法把系统内各体积区域和面积区域发射的能量分成N等分,分别由N条能束携带,通过随机选取能束的发射位置和发射方向,然后对每条能束进行跟踪,在经过另一个区域时被该区域吸收能量,一直跟踪到能量被全部吸收为止,即可获得它对所经各区域的辐射热量。跟踪完所有区域的所有能束后就获得了各区域之间的净换热量。

2 数值模型

2.1 几何建模和边界条件

2.1.1 几何建模与网格离散

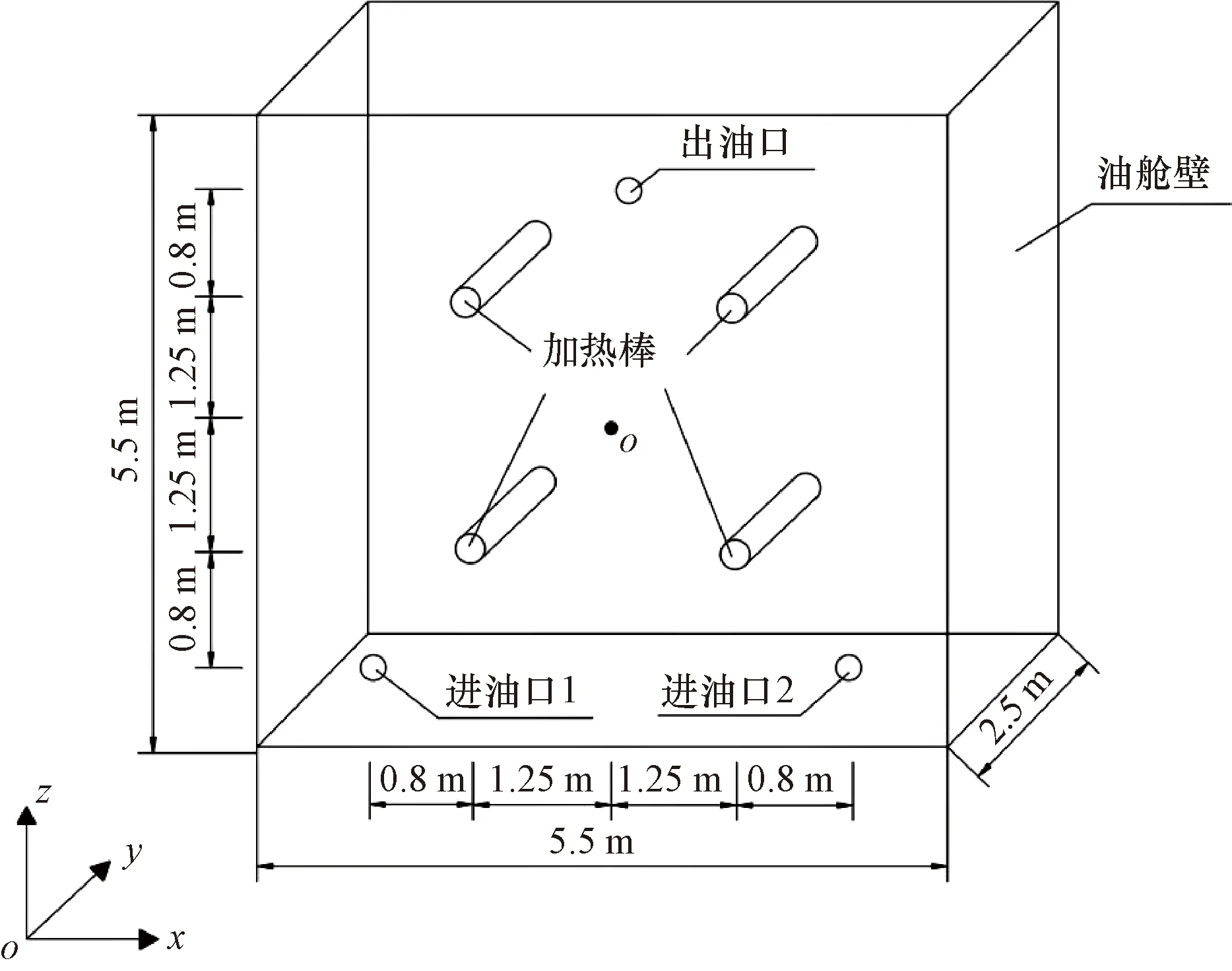

基于之前海上抽油作业某沉船油舱进行建模分析,油箱尺寸为5.5 m×5.5 m×2.5 m。模型包括油舱主体、4 根加热棒、2 个进油口及一个出油口。结合现有水下加热及沉船船板开孔器材参数,模型中加热棒长1.8 m,直径0.15 m,进、出口直径0.1 m。在ICEM软件中建立油舱模型,以进、出口所在平面几何中心为原点O,沿长度方向为x方向,宽度方向为y方向,高度方向为z方向建立笛卡尔坐标系。研究显示,加热过程中油温升高到10.0 ℃以上辐射距离约1.4 m[17],据此设置加热棒分布位置。在上述坐标系下,进油口1、2中心点分别位于原点O左下、右下方,水平和垂向距离均为2.05 m;出油口中心点位于原点O上方2.05 m处;四根加热棒分布在原点O四周,水平和垂向距离均为1.25 m,如图1所示。

图1 油舱模型Fig.1 Model of tank

本项目采用适合于复杂几何图型的四面体网格对几何流体域进行离散,在数值计算模型中,油舱壁的网格尺度设为0.1。对于整个计算域来说,加热棒、进油口1、2 和出油口尺度较小,为了捕捉到加热棒周围温度场的细节特征,对其网格进行加密处理,网格尺度设为0.01。数值计算模型的单元总数为1 706 370,节点总数为302 749,离散结果如图2所示。对数值离散模型网格进行质量检查,网格质量检查结果如图3所示,数值计算模型所有网格质量均在0.4以上,符合推荐的网格质量标准要求的非结构网格质量0.3以上。

2.1.2 边界条件和初始条件

考虑计算的物理过程分为加热棒加热和注入热油两个工况,分别对两种工况的边界条件定义如表2所示。

对于加热棒加热工况,流体域内不存在流体的流入和流出,正方体油舱的六个壁面、加热棒均采用无滑移边界条件。加热棒壁面温度设为100 ℃。进油口、出油口分别为速度进口条件和压力出口条件。

图3 网格质量检查结果Fig.3 The result of checking the mesh quality

对于注入热油工况,两个进油口均采用速度入口,根据给定体积流量算得流速u=0.530 5 m/s,温度分别为40、50、60 ℃。出油口采用速度出口,流速u=1.061 0 m/s。加热棒采用无滑移边界条件,加热棒壁面设温度为100 ℃。油舱六个壁面均采用无滑移边界条件。

初始条件定义:对于加热棒加热工况,计算域内流体的初始温度设为5 ℃,三个方向初始速度均设为0,参考压力设为大气压,考虑重力加速度。对于注入热油工况,计算域内流体的初始温度设为5 ℃,参考压力设为大气压,考虑重力加速度。

表2 边界条件定义Table 2 Defined boundary condition

2.2 物理参数及监测点布置

2.2.1 物理参数

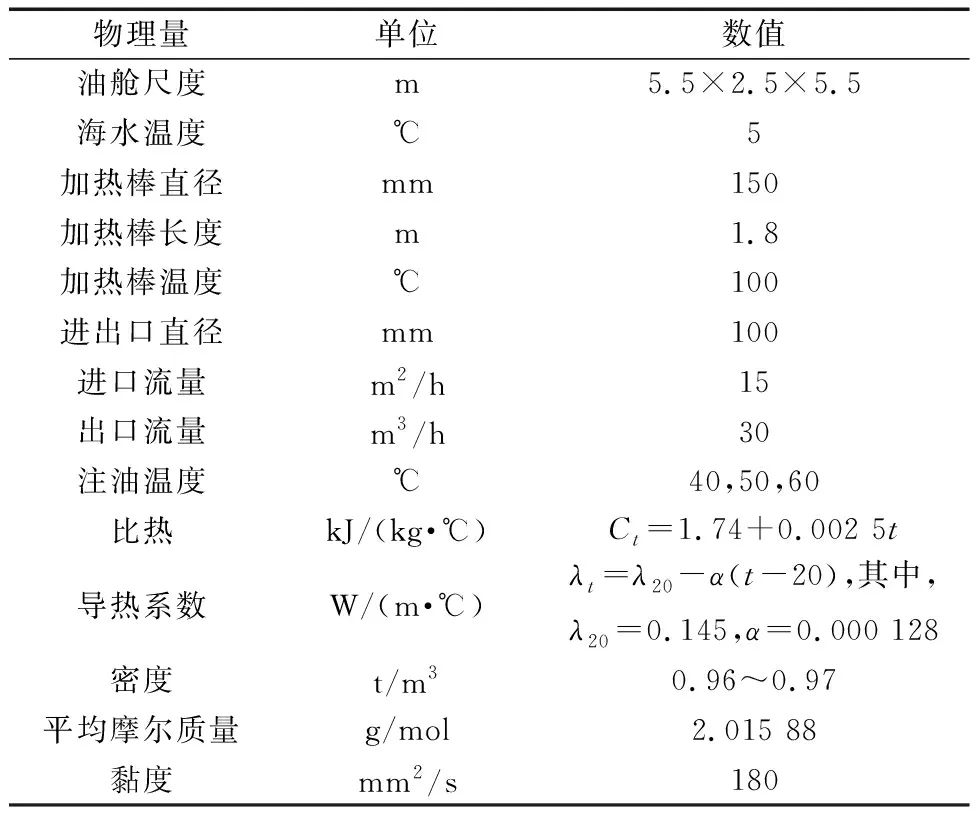

在分析重油的加热及注入热油问题中,涉及的物理参数主要分为两部分:①油舱尺度、加热棒及进、出油口尺度和位置等油舱几何参数;②重油的密度、比热、导热系数、黏度等表征流体属性的物理参数[18]。相关物理参数的取值如表3所示。

表3 物理参数Table 3 Physical parameter

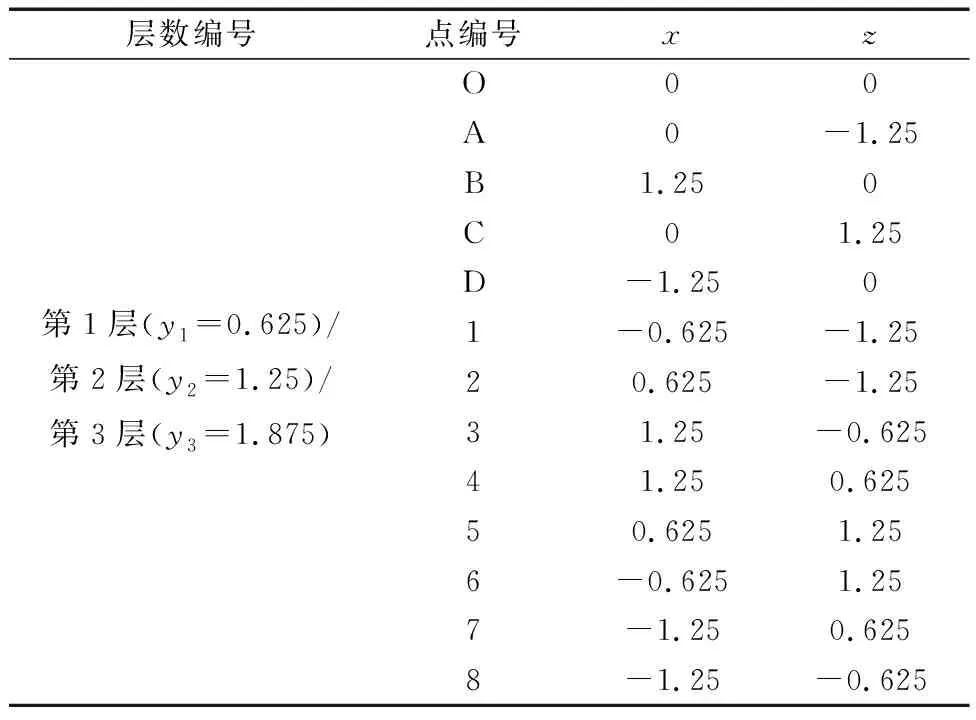

2.2.2 监测点布置

为了研究油舱内的温度的时间及空间变化规律,在模型油舱宽度方向上三个平面(y1=0.625、y2=1.25、y3=1.875)的温度分布,每个平面布置13 个监测点,三个剖面共布置39 个监测点,如图4(a)所示。监测点采用Pij来表示,其中i为平面层数编号,j为点编号。以中截面(y2=1.25)为例,其位置及编号如图4(b)所示,监测点的坐标如表4所示。

图4 测量点编号及位置示意图Fig.4 A schematic diagram of the numbering and location of measuring points

表4 测量点编号及位置Table 4 The numbering and location of measuring points

3 计算结果分析与讨论

3.1 加热棒加热工况油舱内温度分布

沿y轴方向取三个监测平面,图5所示为油舱内各平面上监测点温度变化的时历曲线及300 h的温度分布图。从图5中可以看出,三个平面内各监测点的温度变化基本一致。温度从278.15 K(5 ℃)开始,随着时间推移不断升高,升温速度随着温度升高逐渐放缓。0~40 h为线性段,温度以0.16 ℃/h 的速度线性增加;40~130 h为弯曲段,升温速度随温度升高而减小,从40~0.16 ℃/h 减小到130 h的约0 ℃/h;200 h 时,温度稳定在287.9 K(14.75 ℃),油舱内温度达到稳定。在加热的初始状态下,油舱内重油与加热棒之间存在95 ℃的温差,热量流动速度快;随着温度逐渐升高,重油与加热棒的温差减小,热量流动速度减小,升温速度也随之减小;当重油从加热棒获得的热量与其流向海水的热量相等时,温度保持稳定。

3.2 注入热油工况油舱内温度分布

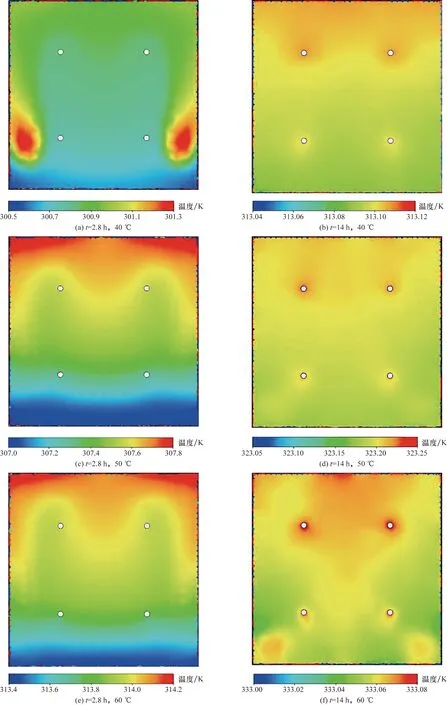

图6所示为注入热油温度T=40、50、60 ℃时油舱中截面处各监测点温度变化的时历曲线及 7 h的温度分布图。从图6中可以看出,在不同的注油温度下,温度随着热油的注入而升高,升温速度随着温度升高逐渐放缓。在0~2 h,曲线处于线性段,温度升高较快;2~12 h为弯曲段,升温速度明显变慢;到14 h时,温度达到稳定状态。相对于注入热油温度T=40、50、60 ℃时,稳定状态下温度分别为313.17 K(40.02 ℃) 、323.12 K(49.97 ℃) 、333.07 K(59.92 ℃)。相比于加热棒加热的情况,注入热油工况下升温要快的多,温度在14 h内达到了平衡,远快于加热棒加热工况的200 h。相同的是,各监测点曲线几乎重合,表示温度在空间内的波动较小。在温度分布图中,进油口位置处由于存在热油注入,温度最高,最高温度为311.1 K(37.95 ℃)热油流入后热量向上方扩散,油舱上部区域温度高于底部,温差为0.4 ℃。

图7所示为三种注油温度下点P1O、P2O、P3O温度变化的时历曲线,从图7中可以看出,相同注油温度下各点的温度时历曲线几乎完全重合,这表示O 处温度沿y轴方向基本不变。对比不同注油温度的时历曲线,发现各曲线注油温度与平衡温度大致相等。且虽然注油温度不同,平衡状态的温度不同,但其达到平衡状态的时间相同,这就要求注油温度曲线的增长速率要更高。各曲线反映的结果也是如此,在温度达到平衡以前,在任何时刻的温度增长速率均有60 ℃>50 ℃>40 ℃。高注油温度所保持的高速增长的时间也要长于低注油温度,60 ℃的曲线在3 h之后增长速度出现明显下降,而40 ℃曲线在2 h之后就大幅降低。这是由于注油温度高时,冷热油的温差大,热量交换迅速,油箱内重油升温速度快,但同时大温差也使得温差难以在短时间内快速减小,高速升温时间更长。

图5 各监测点温度的时历曲线图和稳定时刻温度分布图Fig.5 Time curve of temperature at each monitoring point temperature distribution at stable time

为了直观地反映油舱内部的温度变化,选取2.8 h和14 h两个时刻,分别表示温度快速升高时和稳定时温度的空间分布,如图8所示为不同注油温度下中截面处流场温度分布图,从图8中可以看出,当t=2.8 h时,流场温度出现了明显的分层,上方温度高,下方温度低,温差在1 ℃左右。这是因为热量从注入的热油流入到油舱内的冷油中,造成整个油舱内重油温度升高。而重油的密度随温度升高而减小,导致温度高的部分密度小,上浮于油舱顶部,温度低的部分下沉于底部,产生了温度分层现象。当t=14 h时,整个油舱热量交换已趋于平稳,油舱内部各处温度相差小于0.1 ℃,达到稳定时油舱内温度与注油温度基本一致。

图6 中截面各监测点温度时历曲线和稳定时刻温度分布图Fig.6 Time curve of temperature at each monitoring point at the middle section and temperature distribution diagram at stable time

图7 三种注油温度下P1O、P2O、P3O 的温度时历曲线Fig.7 Temperature time curve of P1O、P2O、 P3O under three oil filling temperatures

4 结论

为了比较不同燃油加热方式的效率,分别对油舱内的重油加热和注入热油热分布问题进行数值模拟,分析了油舱内重油的温度分布特性,得到以下结论。

(1)采用加热棒加热油舱内的重油,油舱内温度随时间的变化是显著升高后达到稳定温度,当温度达到稳定时在空间范围内变化不明显,沿油舱展向(y向),在稳定时间内三个平面中心点的最大温差为0.12 ℃,平均温差仅为0.04 ℃,各层温差很小,在展向的三个监测平面上,油舱内温度基本呈对称分布,上方温度高于下方,两侧温度高于中部温度,但空间内整体温差很小,不超过1 ℃。

图8 中截面处流场温度分布图(y=1.25)Fig.8 Temperature distribution of flow field at middle section(y=1.25)

(2)在注入热油时,油舱内重油温度随时间升高速度大于加热棒加热的温度升高速度,重油温度沿油舱的展向变化非常小,沿展向三个截面中心的最高温度差分别为0.04、0.06、0.07 ℃,油温升高阶段三个平面内会出现小幅温差,稳定后温度趋于一致。在t<2.8 h 时重油升温速度较快,温度出现分层现象,从上到下依次降低,温差在1 ℃左右;在t>14 h 时油温达到稳定,整个平面内的油温的温差不超过0.1 ℃,整体油温趋于一致。

(3)与加热棒加热重油相对比,注入热油后油舱内重油的温度状况得到明显改善。一是加热速度明显提升,注入热油后温度达到稳定的时间比加热棒少186 h;二是稳定温度效果明显,注入热油温度与稳定温度的温度差不大于0.5 ℃,远小于加热棒的温度差接近26 ℃。三是注入热油后油舱内重油平均流动速度是加热棒加热重油平均流动速度的1.36~3.25倍。显然,采用注入热油的方式对增加油温和油的运动速度具有显著的优势。